北京冶自欧博科技发展有限公司 北京 100071;

摘要:矫直机是中厚板生产线的核心装备,直接决定了板材的成品质量。随着国内轧钢技术的不断发展,现代控冷控轧等先进轧制工艺的普遍应用,被矫直钢板宽度、厚度、平直度以及钢材屈服极限的要求都在不断提高,对矫直机的性能要求也越来越高。依据上述分析,我们有针对性地开发了新一代高强度矫直机。突破了制约中厚板生产线的瓶颈,它的推广必将带动一轮产业升级。

关键词:矫直机;预应力互锁;超高密布;辊系。

中图分类号:

目前国内现有中厚板矫直机设备比较老旧,受传统设计结构的限制较大,实际矫直力上限在1000~1200吨。电气控制系统比较简单,自动化程度较低,操作参数设定多为操作工判别,难以实现标准化生产,无法实现自动矫直,在生产中存在着较多问题,不能满足高强钢的矫直需求,已经无法适应现代中厚板生产。亟待改造提升或新建高性能的高强钢矫直机设备。

由于矫直机的全部矫直力都是要通过辊系来承受,并最终传递到机架上。现有的矫直机机架主要有两类,一类铸钢牌坊,在矫直过程中弹性形变量较大,会直接影响矫直后钢板的质量,一类采用预应力机架,通过四根预紧螺杆,八个锁紧螺母将上横梁、底座、立柱组合在一起的组合焊接式结构。机架刚度均有不足。而现有的矫直机辊系,支承辊布置没有有效的利用空间,支承辊排数受限,使得整个辊系的承载能力不足,而且支承辊为整排调整不能单独调整。

开发高强钢矫直机的工艺和设备技术,是整个市场的需求。为进一步提高钢板的板形,提高成品板矫直精度,满足高强钢生产的需求,我公司立项进行了第五代高性能强力矫直机设备1及智能操控系统系列产品的研发,结合中厚板矫直机的应用实际,在结构方面克服现有技术的缺点。本文以某钢厂3000中厚板热矫直机项目为例进行介绍,采用第五代高性能强力矫直机产品后,使设备矫直能力从不到1000吨提高到3000吨以上;智能监控+智能模型精准自动操作代替粗犷的手动操作;先进的伺服液压压下控制替代手动机械压下控制;实现标准化生产,智能化自动矫直,进而实现宽厚板矫直机更新换代。

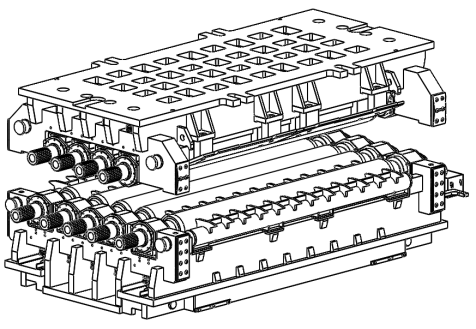

独创的超高负荷高强钢矫直机成套装备。开发出具有自主知识产权的预应力互锁机架、超高密布的高承载支承辊辊系、边辊智能负载调整和低速大扭矩独立传动……等装置,(如图1所示)。实现高质量、高负荷、高性能的矫直工艺目标。

图1 第五代高性能中厚板矫直机

采用高刚度组合式预应力互锁机架(如图2):机架的刚度可提高最多达280%,大幅提高设备矫直能力。

图2 预应力互锁机架

采用超高密布多排支承辊(如图3):提高辊系的承载能力超过200%;采用多工位多轴接轴抱紧:自动调整接轴工位,满足新旧不同辊系快速互换的需求。

图3 超高密布支承辊辊系

采用多辊距快速互换辊系:提高设备矫直厚度范围,充分发挥利旧辊系设备能力。

采用快速自锁平衡装置:防止平衡系统意外失效,提高设备操控、检修安全系数。

采用自旋转夹紧液压缸:自动双向旋转伸缩复合液压锁紧和松卡动作,实现快速换辊。

采用智能矫直操控系统平台:智能监控、智能设定、自动矫直、智能反矫、智能咬入……

采用智能高频响伺服APC:恒辊缝双闭环、动载匹配、自适应、自检测,安全防护。

衡量中厚板矫直机的设备性能,最核心的工艺参数是矫直辊距,最核心的性能参数是矫直力。矫直力及其力臂(辊距)乘积,才体现出设备的最大矫直能力。

辊距是矫直机最核心的工艺参数。钢板在矫直机内是通过正反多次反复弯曲来达到矫平的目的,矫直辊距直接决定了矫直钢板时的反弯曲率。辊距越大,所能矫直的钢板厚度越大。确定了辊距,矫直钢板厚度也就基本确定了。

矫直钢板的最小厚度受辊距所限;同样的辊距,越薄的钢板所能产生的塑性变形越小,越不易矫直。

矫直钢板的最大厚度受辊距、辊系承载能力、钢板高温矫直时的屈服强度共同限制。辊距越大,所能矫直的钢板厚度越大;辊系承载能力越高,所能矫直的钢板厚度越大;钢板矫直时的屈服强度越低,所能矫直的钢板厚度越大。

矫直机设计时,需满足当前生产和未来研发品种钢的需求。因此,需根据生产大纲,确定矫直钢板的屈服强度。(参考Q690、X80、……等)

随着矫直温度的提高,钢板的屈服强度逐渐降低;矫直温度超过650~700℃后,屈服强度将大幅下降,对于高强板、特厚板,通过选择合适的矫直温度,能够达到更好的矫直效果。

矫直速度需要与生产线前后设备节奏匹配。矫正厚板时采用低速;矫直薄板时,为提高生产节奏可采用高速。矫直过程中,采用低速咬入,恒速矫直,提速抛钢。

许用矫直力:单向≥3,300吨

(按矫直辊偏后侧支承辊承受,即60%轴承负载率)

矫直力是矫直机最核心的设备性能参数,矫直力能够直观反映出设备能力的强弱。矫直钢板时矫直力全部由辊系支承辊轴承来承受,因此设计的支承辊轴承所能承受的动载荷直接决定了设备的能力。

国内在第一代矫直机时,采用的是上辊和下辊的单辊矫直力之和来标称矫直力,全称为“上下辊的矫直合力”,简称“矫直合力”。(双向矫直力)

矫直合力是作用在机架牌坊的两个大小相等、方向相反的一对“力和反作用力”,从第二代矫直机开始,为和机架受力一致,采用上辊的单辊矫直力之和,或下辊的单辊矫直力之和来标称矫直力,称为“矫直力”。(单向矫直力)

特别说明:矫直力按以下方式标称都是大于实际(许用矫直力)的。

按辊系全部支承辊轴承的静载荷来标称;此为辊系极限静载容量。(~15,000吨)

按辊系全部支承辊轴承动载荷之和标称;此为辊系极限动载容量。(~11,000吨)

矫直过程中作用在每根矫直辊上的矫直力不一样,实际矫直力按钢板在各辊弹塑性变形抗力分布,不能简单按全部支承辊轴承动载荷之和来标称。

单辊最大矫直力按该矫直辊的全部支承辊轴承来承受设计,轴承负载100%,此为单辊最大矫直力。(理论极限值)

实际在矫直过程中,矫直辊是柔性弹性体,受力后沿出口方向弯曲,并沿交错的后排支承辊辊面爬高,与交错的前排支承辊部分脱离。因此设计时,应该按仅交错的后排支承辊承受矫直力来计算。即单辊实际允许最大矫直力,按单辊60%的支承辊轴承承受,此为单辊许用矫直力。

对于9辊矫直机,总矫直力约为单辊矫直力的2.92倍。

对于11辊矫直机,总矫直力约为单辊矫直力的3.75倍。

由此可知,实际的许用矫直力约为名义最大矫直力的50~60%(安全许用值)。若矫直力超过此值,造成部分支承辊轴承被压碎、支承辊卡死的概率将会逐渐增高。

现在市场中,许多标称最大矫直力达到3000吨的矫直机,混淆了“辊系极限静载”、“辊系极限动载”、“最大矫直力”与实际“许用矫直力”的概念。在实际生产中,最高只能够用到900~1100吨,而且此时设备机架弹跳严重,辊系轴承频繁损坏。

机架刚度也是矫直机重要的设备性能指标之一,设备的矫直力最终都将传递到机架牌坊上,机架刚度反映了设备在矫直力作用下抵抗弹性变形的能力。(在15,000KN矫直力作用下,机架总的弹性变形量≤1mm;)

机架刚度是机架的固有特性,由机架设计的结构形式、机架最小断面积所决定,机架的结构一旦确定,其刚度也就确定了。

目前,在第三代、第四代强力矫直机上广泛采用的是预应力机架。这种结构通过预应力拉杆,将机架的上横梁、立柱、下横梁预紧后把合到一起;希望通过预紧后的整体结构来承受矫直力。(此为静态计算刚度)

特别说明:矫直机机架的实际刚度并不一定都能达到设计的(静态)计算刚度。

在实际生产中,由于矫直力方向与预紧力方向相反,最大矫直力量级较大,机架刚度弹性伸长变形量也较大;单纯采用这种预应力机架结构,在不大的矫直力作用下,机架上横梁、立柱、下横梁就已经相互脱开;此时机架仅预应力拉杆受力,机架刚度实际上仅是预应力拉杆的刚度,机架实际刚度大幅降低。(实际动态刚度)

这种预应力机架结构,在矫直力达到800~900吨以上后,机架的实际刚度急剧下降,仅为计算刚度的30~35%左右,严重制约了钢板的矫直效果。

我公司采用独创的预应力互锁机架结构(专利技术),通过采用创新的互锁机架结构,确保预应力机架在承受最大矫直力的情况下,各部分仍然牢固互锁为整体结构,无论矫直力的大小,确保机架的实际刚度都能够一直达到机架设计的计算刚度。

矫直辊数与矫直力有很强的相关性,矫直力必须结合对应的矫直辊数,才是对设备的矫直效果准确描述。

矫直时钢板的塑性变形区主要发生在前面第2~5辊,11辊矫直机最后3辊,几乎都在弹性变形区。此弹性区的弯曲变形仅是增加了矫直力,钢板没有塑性变形,对矫直效果几乎没有影响,仅增加了设备的能耗。

当单辊最大矫直力相同时,9辊或11辊矫直机的矫直效果也几乎相同。但此时11辊矫直机的总矫直力约为9辊矫直机的130%。(即许用矫直力3000吨9辊矫直机,就相当于许用矫直力3900吨的11辊矫直机的矫直效果)

当设备总矫直力相同时,9辊矫直机的单辊最大矫直力约为11辊矫直机的130%。

(超密集交错布置支承辊辊系,专利技术)

矫直钢板时的矫直力全部由辊系支承辊轴承来承受,因此设计的支承辊轴承所能承受的动载荷,以及支承辊排数多少,直接决定了设备的能力。

按前述单辊最大矫直力、矫直辊及支承辊结构尺寸来核算,确定支承辊排数。

确定了辊距,单排支承辊轴承的最大规格就确定了。支承辊排数越多,单辊能够承受的最大矫直力就越大。因此,对于相近的辊距,直接比较支承辊排数,就能直观反映出设备矫直能力的大小。

某钢厂3000热矫直机项目采用第五代高性能强力矫直机产品后,设备整体性能提高280~300%,解决了高强厚板矫直的难题,设备故障率显著降低,突破了制约生产线产能和钢板质量的瓶颈。第五代强力矫直机产品的应用必将为中厚板行业装备带来一次新的跨越。

作者简介:马晓明,男,1969年出生,硕士,教授级高级工程师。主要研究方向为冶金机械设计与研发。E-mail:maxm@ablyy.com

王焜盟,男,1985年出生,机械工程师。主要研究方向为机械设计与研发。E-mail:wangkm@ablyy.com

王建,男,1987年出生,机械工程师。主要研究方向为机械设计与研发。E-mail:wangj@ablyy.com