烟台恒邦泵业有限公司 山东 烟台 264100

摘要:磁泵的金属绝缘位于永磁连接离合器装置(一种具有抽壳结构的非旋转密封外壳)内外气缸之间的空气间隙上。当外缸通过电机驱动同步缸旋转时,冲击阻尼由旋转磁场交替切割,从而产生电感电流并转化为热量。准确计算电磁泵的电源故障,准确确定电磁泵的效率和性能性能,正确设计冷却系统,是高速、高压、高温、高性能电磁泵发展的重要前提。因此,一种基于电磁泵结构特性和电磁原理计算涡流损耗的简单、功能公式具有重要的技术意义。

关键词:磁力泵;涡流损失;计算分析;应用;

根据磁泵的结构特点和电磁原理导出了挂车电流损耗计算公式,该公式得到的挂车电流对基本符合实验数据,通过实验验证更加准确,能够满足应用要求。

一、涡流损耗计算公式的推导

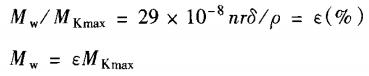

Eddy目前的损失可以通过经验或计算得到。根据实验数据分析,提出了确定牵引电流转矩与最大静态磁耦合比的公式,这与磁路计算没有直接关系:

其中Mw——涡流转矩,单位为n·米;

MKmax——最大静态磁转矩,单位为n·米;

N——转速,单位为转/分钟;

R——垫片的平均半径,单位为m;

![]() ——垫片厚度,单位m;

——垫片厚度,单位m;

P——间隔材料电阻率,单位为![]() 米

米

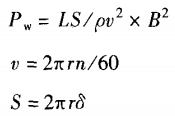

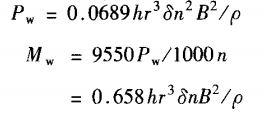

这个公式简单、实用、容易记住。只要知道最大静态磁转矩并按公式得到报告,就可以得到桨电流转矩和桨电流损耗。拖轮电流损耗功率的一般公式为:

Pw=I2R

其中pw-eddy电流损耗功率,以w为单位;

R——电阻,单位是![]() 。

。

由欧姆定律得:

Pw=U2/R

u-涡流电压(v).涡流电压u与磁场强度b和磁力线对间隔套的切割速度w成正比。电阻r与材料的电阻率p、涡流路径长度l和隔离物的横截面积s有关,因此:

其中l-涡流路径长度,单位为米;

B——磁场强度,单位为a/m;

V——磁力线对隔套的切割速度,单位为米/秒;

S——间隔套的截面积,单位为m2。l取决于磁性圆柱体的轴向尺寸,可替换为

可以看出,这个公式是由涡流公式推导出来的。

二、验证公式的准确性

根据上述,对五种永磁联结进行了测量和计算,实测结果与计算结果基本一致,误差在工程技术允许的范围内。如果要更准确地计算不同工作条件下拖车电流的损失,可以这样做。众所周知,当磁铁永久耦合起作用时,内外磁极的相对旋转角度不同,目前的静磁力矩MK和eddy矩也不同。在不同工作条件下精确计算挂车电流损耗时,磁铁永久耦合测量的输入功率应转换为静态磁力矩,其与磁铁永久耦合最大静态磁力矩的比值应根据公式计算![]() ,再依据

,再依据![]() 工况下实测的涡流力矩M(由涡流损失功率折算而得),利用Mwmax,可以得到任意工况(转角)下的涡流损耗。例如有一个直径为100N m的永磁联轴器,m=12,在某一转角测得的磁力矩为80.9N m,涡流力矩为8.9lN m,按Mk=MKmax sin(m/2)

工况下实测的涡流力矩M(由涡流损失功率折算而得),利用Mwmax,可以得到任意工况(转角)下的涡流损耗。例如有一个直径为100N m的永磁联轴器,m=12,在某一转角测得的磁力矩为80.9N m,涡流力矩为8.9lN m,按Mk=MKmax sin(m/2)![]() ,求得

,求得![]() =9。。然后按

=9。。然后按![]() =9。、Mw=8.91代入Mw=Mwmax一cos(m/4)

=9。、Mw=8.91代入Mw=Mwmax一cos(m/4)![]() ,Get Mwmax=10N。m .这样就可以得到任意转角下的涡流损耗。在相对转角p = 0 ~∑m范围内,Mw变化不大。为防止永磁联轴器打滑(旋转),实际使用中MK始终小于MKmax的90%,因此Mw的变化较小。因此,在大多数情况下,根据涡流损耗比计算的结果可以视为最大涡流矩。

,Get Mwmax=10N。m .这样就可以得到任意转角下的涡流损耗。在相对转角p = 0 ~∑m范围内,Mw变化不大。为防止永磁联轴器打滑(旋转),实际使用中MK始终小于MKmax的90%,因此Mw的变化较小。因此,在大多数情况下,根据涡流损耗比计算的结果可以视为最大涡流矩。

三、公式的运用

1.权力的合理匹配。通常,人们总是根据普通泵输送的液体密度和使用范围内的最大轴功率以及桨距损失功率和转子液体摩擦损失功率来确定相应的驱动力,幅度大于10 %。然后,磁铁永久耦合的最大静态磁转矩由相关的驱动力确定。当磁转矩较小时,泵转子的转动惯量较大(多级或阻抗较大且较重),或者静态电阻转矩较大(例如正位移泵),或者过载开始(例如闭合和起动),磁铁永久耦合内外的磁转子可以切断,通常称为滑移,这可能导致磁钢脱磁。但是,如果磁转矩比电机转矩大得多,拖车电流损失将不可避免地增加。目前,如果冷却不好,磁钢可能过热脱磁一般来说,选择磁铁永久耦合的最大静态磁转矩作为电机额定转矩的1.2倍是合理的。目前,国产磁泵的磁转矩匹配情况完全不同。有许多由马牵着的大车现象,有的甚至有比引擎大好几倍的磁力偶。只有合理的匹配才有利于有效和可靠的运作。

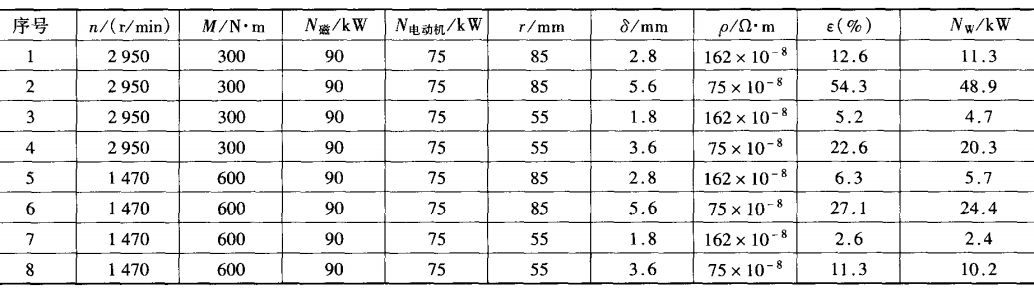

2.控制桨距的大小。根据系统压力、粘度、温度、腐蚀和泵性能以及结构要求、泵转速、磁铁永久耦合尺寸、绝缘手柄厚度和材料等因素,合理选择,以尽可能减小拖车电流损耗功率表1对10 MPa压力、90 kW磁功率、不同转速、直径和材料的系统进行了比较。从表1可以看出,不同的制度差别很大,没有什么选择馀地。

表1不同方案的对比数据

根据拖车电流损失和转子液体摩擦损失的总功率,根据等效的机械热比,计算每小时总热量,然后根据泵送液体的比热和允许的温度升高来确定每小时循环冷却液体的流量。然后,根据泵头选择可用压力差,确定冷却水道,在道路上分布压降系统,并确定每条管线的流量通过区域和流量系数。例如:q = 300m3/h,H=50m,驱动功率75kw,拖车电流损耗功率7.5kw,转子摩擦损耗功率1.5kw,总损耗和加热功率9kw。运输介质为清水,比热能力为4.1868j/kg c,允许的温度上升幅度为5 C。根据机械热比,泵每小时的总热值为9 × 3 600 J = 32 400 J确定冷却循环回路,输入泵体冷却循环液,冷却内转子和绝缘套管,然后通过空心轴返回泵进气口。泵头50米,泵体的压力根据潜在的电梯约40米。为了减少推力轴承引起的转子两端不同压缩区域造成的绝缘套管压力和轴向力,将绝缘套管通过时泵体的压力损失选择为38 m,并根据折射速率确定横向区域和流速系数。

![]()

公式中,Q——冷却流量,单位为m3/s;

Uo——流量系数约为0.3到0.6。

![]()

K1——局部阻力系数;

K2——沿路阻力系数;

f .转轮的横截面积,单位为m2;

H——压力损失,单位为米;

g-重力加速度,单位为n∑S2。

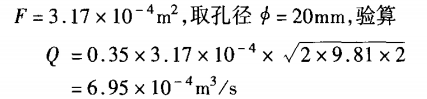

结果表明,当u = 0.5时,f = 5.02× 10-5m2。取孔径![]() =8mm,经空心轴孔压头损失为2m,取uo=0.35,则流道面积;

=8mm,经空心轴孔压头损失为2m,取uo=0.35,则流道面积;

四、结论

该公式表明,磁泵金属绝缘手柄挂绳电流加热问题只是形式不同,基本上是电磁感应问题。众所周知,当一个司机在磁场中运动时,它会诱发电流在此公式中,最大静态磁力矩MKmax表示磁铁永久耦合空气空间的磁强度和振幅,r半径、空间厚度d和材料强度p表示导体状态,转速表示剪切速率正是这三个因素共同作用产生的电磁感应引起了金属绝缘手柄的桨电流加热问题。对于一定程度的磁铁永久耦合,最大静态磁力矩和牵引电流力矩都来自同一个空穴磁场,但它们是完全不同的。最大静态磁力矩完全取决于空气空间磁场的磁感应强度和幅度,但与空间的旋转速度和手柄无关。挂车电流对不仅取决于空气空间的磁感应强度和磁场范围,而且与空间的旋转速度和手柄也有很大关系,这完全由MKmax和e的乘积决定。提出的估计公式是一个实用的公式。只要精确的最大磁力偶是通过实际测量得到的,并且根据转速、测量的间距大小(厚度必须精确到0.1mm)和材料强度,就可以通过简单的计算得到雷莫电流损耗比e,这样就可以得到雷莫电流对并且 在产品设计阶段,可以正确确定磁泵的总效率、相应功率和冷却周期设计。 多年来,这一估计公式已在实践中得到验证,既准确又可靠,可作为参考。

结束语

总之,准确计算磁泵挂车电流损失、合理确定磁泵效率和功率匹配以及正确设计冷却系统是磁泵高速、高压、高温、高功率发展的重要条件。

参考文献:

[1]王航,探讨磁力泵涡流损失的计算分析与应用.2019.

[2]刘晓丽,浅谈磁力泵涡流损失的计算分析与应用.2020.