中车长春轨道客车股份有限公司 吉林 长春 130000

摘要:随着科技发展及动车组技术的愈发成熟,提升动车组运行速度及结构可靠性是适应社会交通进步的必然趋势,本文介绍了动车组车下设备舱底板结构,结合底板静强度、刚度、疲劳强度及轻量化的要求,提出一种采用碳纤维和铝蜂窝的复合结构底板,通过仿真计算和试验测试结果对比分析,简介了设备舱底板结构优化设计思路和动车组轻量化设计方法。

关键词:动车组;设备舱底板;碳纤维复合材料;轻量化设计

1、动车组设备舱底板结构

动车组车下设备舱主要由支架、裙板、底板及端板组成一个封闭的舱体,其中底板是舱体中下部最靠近轨面的密封结构,用于保护车下吊装设备正常运作。其中根据车下设备排布不同,相应设备区域会依据设备运转的工作及检修情况,放置不同类型的底板。

1.1 底板类型

高速动车组设备舱下部底板一般包括抽拉式底板、固定式底板、带吊耳的中间固定式底板及带底板锁的固定式底板共 4 种类型,其中固定底板通过底板锁或螺栓与支架支撑槽进行连接,抽拉底板通过滑道搭接于支架组成,通过螺栓与支撑槽进行固定。

1.2 底板结构

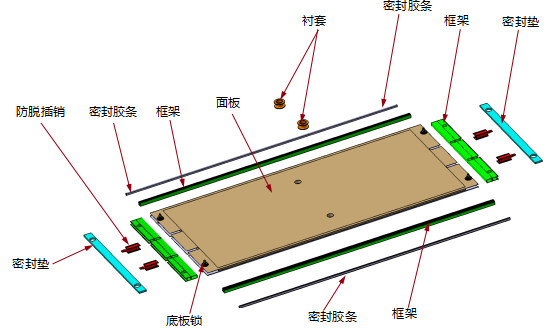

图 1.2-1 带防脱插销固定式底板结构拆分示意图

2、结构优化和对比分析

2.1 碳纤维复合材料的应用

碳纤维复合材料做为一种轻量化的产品结构最先应用于航空航天领域 ,与常规金属相比复合材料可以提供 20%以上的减重比例。通常的动车组底板结构常用材料为铝板+铝蜂窝复合材料、玻璃钢+泡沫芯材复合材料,传统的底板结构满足车辆运行时设备舱结构强度要求,但整体总重较大。在满足舱室整体结构强度外明显减少车下重量,为提高车辆运行速度提供有利条件。

2.2 复合材料底板结构

新型底板上下边框采用碳纤维复合材料,底板主体面板采用铝蜂窝,厚度约为20mm,碳纤维设备舱底板整体结构如下图所示。

2.3 仿真计算及试验测试分析

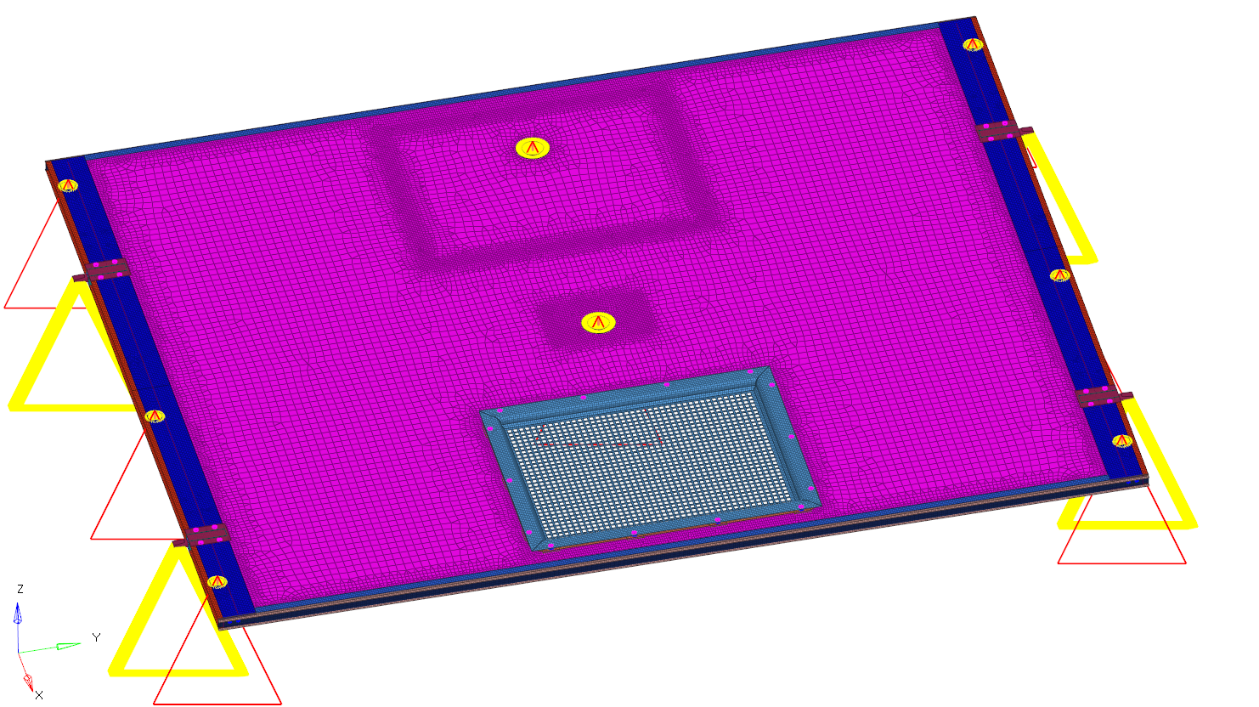

针对碳纤维复合固定式底板进行仿真分析计算,有限元模型主要采用4节点复合壳单元SHELL181(预浸料复合层)和8节点SOLID185(铝蜂窝)模拟。采用结点对结点的rbe2连接的方式模拟底板与型材插接后的粘接。在EN 12663规范下进行静强度和疲劳强度分析(g为惯性加速度,取值为9810mm/s2)。

图2.3-1有限元模型(黄色三角为插销锁,红色正常固定点)

强度工况 | X向 加速度 | Y向 加速度 | Z向 加速度 | 约束方式 | 疲劳工况 | X向加速度 | Y向加速度 | Z向加速度 | 循环次数为1X107 |

S1 | 3g | 0 | 1g | 固定锁固定 | F1 | 0.15g | 0.15g | (0.15+1)g | |

S2 | -3g | 0 | 1g | F2 | 0.15g | 0.15g | (-0.15+1)g | ||

S3 | 0 | 1 g | 1g | F3 | 0.15g | -0.15g | (0.15+1)g | ||

S4 | 0 | -1 g | 1g | F4 | 0.15g | -0.15g | (-0.15+1)g | ||

S5 | 0 | 0 | -1g | F5 | -0.15g | 0.15g | (0.15+1)g | ||

S6 | 0 | 0 | 3g | F6 | -0.15g | 0.15g | (-0.15+1)g | ||

S7 | 风压4000Pa向外 | 1g | F7 | -0.15g | -0.15g | (0.15+1)g | |||

S8 | 风压4000Pa向外 | 1g | 插销锁固定 | F8 | -0.15g | -0.15g | (-0.15+1)g | ||

表2.3-1 复合底板有限元计算工况设定

经计算,复合材料底板静力和疲劳计算结果如下:

表2.3-2 静力结果汇总

工 况 | 整体变 形/mm | 最大等效应力 /MPa | 面内剪应力 | 平面压应力 | |||

不锈钢 | 6005A | 6063T5 | Q235A | 铝蜂窝 (MPa) | |||

S1 | 0.65 | 1.89 | 2.63 | 1.41 | 0.37 | 1.46E-04 | 0.13 |

S2 | 0.65 | 1.67 | 2.52 | 1.01 | 0.30 | 1.20E-04 | 0.13 |

S3 | 0.65 | 1.95 | 2.79 | 1.25 | 0.31 | 1.35E-04 | 0.13 |

S4 | 0.65 | 1.64 | 2.85 | 1.23 | 0.32 | 1.31E-04 | 0.13 |

S5 | 0.65 | 1.78 | 2.57 | 1.18 | 0.31 | 1.33E-04 | 0.16 |

S6 | 1.95 | 5.34 | 7.72 | 3.55 | 0.94 | 3.99E-04 | 0.38 |

S7 | 24.48 | 64.28 | 99.08 | 36.67 | 18.17 | 4.24E-03 | 3.23 |

S8 | 44.10 | 30.05[*] | 117.62 | 132.42 | 37.08 | 3.81E-03 | 5.16[*] |

许用值 | <178MPa | <196MPa | <139MPa | <204MPa | <1.33 | <3.35 | |

Utilization | OK | OK | OK | OK | OK | OK | |

于正常运营工况(正常固定,插销锁不工作),金属件静强度和疲劳强度满足EN12663要求。复合材料按照蔡吴失效准则考核,各层的蔡吴失效强度比<1.0,静强度满足要求;各层复合材料的最大疲劳应力范围均低于相应疲劳寿命下的疲劳强度极限值,疲劳强度满足要求;对于非正常运营工况(正常固定点失效,插销锁工作),插销与车体型材局部搭接处由于约束的施加,引入了虚假的约束刚度,导致风压载荷下插销接触处应力集中,最大等效应力达到225.9MPa,超过不锈钢的屈服极限210MPa,但未超过材料抗拉极限520MPa,满足标准要求。

3、结论

综上所述,相对于传统动车组设备舱底板结构,使用碳纤维复合材料设备舱底板能够实现更高的轻量化目标,应用复合材料的整列车底板重量与标准动车组底板净重相比,减重可达到27%以上。通过数值模拟方法及实物试验结果,验证了本文碳纤维复合材料设备舱底板能够满足结构设计和安全运行的需要,可见复合材料的应用是动车组提升结构性能、实现轻量化设计的有效方法。