(石化盈科信息技术有限责任公司 北京 100020)

摘要:数字孪生(Digital Twin)是充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。本文面向石化行业需要求,结合石化行业特点,从资产、工厂、三维数字化、工艺机理及大数据等五个数字孪生模型构建维度出发,提出了面向石化行业的数字孪生建模方法。并对石化行业数字孪生模型相关的进一步研究进行了展望。

关键词:石化行业;数字孪生;建模;智能工厂;大数据

“数字孪生”这一概念早在2002年由美国教授Michael W. Grieves在密歇根大学演讲时提出。目的是为了在产品生命周期管理(PLM)中进行辅助工作。而这一概念正式提出是在2011年3月美国空军研究实验室(AFRL,Air Force Research Laboratory)的一次演讲中提出的。美国军方更强调数字孪生技术在降低维护成本、提高维护效果的作用,这一理解与现在公认的数字孪生技术应用比较接近。[1]

全球最具权威的IT研究与顾问咨询公司Gartner在2016年、2017年和2019年都将数字孪生作为十大战略科技发展趋势。[2]GE、西门子等公司也纷纷推出各自的数字孪生战略。其中GE的Predix平台将打造集合资产和系统的数字孪生,生产商和运营商可以利用数字孪生对资产全生命周期进行全面的了解,预测和优化资产。西门子公司的数字孪生主要集中在帮助制造企业在信息空间构建整合制造流程的生产系统模型,实现物理空间从产品设计到制造执行的全过程数字化。[3]ANSYS公司研发的ANSYS Twin Builder产品软件包,能够快速构建数字模型,并且集成到其他工业物联网(Industrial Internet of Things)平台。[4]

目前,数字孪生技术在离散行业发展较快,但是在以石油和化工为代表的流程行业发展略慢。石油化工行业作为我国的支柱产业,在国民生产中发挥重要作用,这一领域数字孪生技术的研究有重要意义。本文在以石化行业为例,给出了一种数字孪生建模方法。

石化行业数字孪生解决方案要基于信息物理系统。信息物理系统通过集成先进的感知、计算、通信、控制等信息技术和自动控制技术,构建了物理空间与信息空间中人、机、物、环境、信息等要素相互映射、适时交互、高效协同的复杂系统,实现系统内资源配置和运行的按需响应、快速迭代、动态优化。信息物理系统是工业和信息技术范畴内跨学科、跨领域、跨平台的综合技术体系所构成的系统,覆盖广泛、集成度高、渗透性强、创新活跃,是两化融合支撑技术体系的集大成。信息物理系统能够将感知、计算、通信、控制等信息技术与设计、工艺、生产、装备等工业技术融合,能够将物理实体、生产环境和制造过程精准映射到虚拟空间并进行实时反馈,能够作用于生产制造全过程、全产业链、产品全生命周期,能够从单元级、系统级到系统之系统(SoS)级不断深化,实现制造业生产范式的重构。

面向石化行业,利用数字孪生构建全厂模型的构建需要从以下五个维度出发。

(1)通过全厂资产模型建模完成全厂设备设施数字化描述;

(2)通过工厂模型建模站在全厂业务的视角上对业务对象进行组态,形成工厂模型;

(4)通过三维数字化建模实现全厂仿真模型,实现全厂可视化;

(3)通过工艺机理模型建模,实现对生产过程的加工反应机理进行描述;

(5)通过工业大数据建模,构建和训练基于大数据的分析和优化模型。

石化行业是重资产的行业,设备设施等实物资产是工厂建设投资的成果主体,也是企业生产运营的物质基础。设备设施资产在建设、运营直到报废的全生命周期过程中,产生了大量数据,形成了设备设施的数据资产。数据资产对企业的价值日益凸显,上至企业的发展战略决策,下至资产操作运维工作,良好的数据资产都是设备设施资产绩效的基础和必要保障。

资产模型建模,可以将全厂实物资产信息化。资产模型将炉、塔、罐、反应器、管道和阀门等设备设施进行标准化和模型化。采用元模型设计理念,提供一种可扩展的元数据管理方式,支持各种元数据扩展。

完备资产描述、校验及变更识别能力用于持续保障数据资产的高质量,具有三个显著特征:完备性、描述合规性以及与实物资产的一致性。其能力包括:

(1)石油化工行业特征的、完备的实物资产数据模型标准化描述能力:

1)描述范围应覆盖全部系统、设备、零部件及连接部位,粒度粗到工厂级细到零部件级;

2)能够支持行业级、领域级、企业级等多标准描述和管理能力。

(2)基于标准、工业Know-How及交叉比对,校验数据资产构建和变更过程中的完备性、合规性和一致性,包括:

1)数据模型完备性包括:实物资产专业和粒度完整性、拓扑结构完备性;

2)合规性表征与参考数据模型规定是否一致,包括:必填属性合规性、属性描述合规性、分类合规性;

3)一致性是指对象形位参数与现场一致性。

(3)基于模型的变更识别能力,用于识别数据资产变化。

通过上述能力,帮助石油化工企业客户持续获取透明、高可信的数据资产;帮助应用开发商大幅降低本体数据初始化、处理数据变更方面的资源投入。

模型主数据管理能力,用于自动化、持续性地保障多应用间实物资产本体数据的一致性。具体包括:

(1)实物资产本体数据共享和发布能力,避免应用自建数据模型带来的信息孤岛、重复录入等工作,帮助石油化工企业客户优化IT架构、降低TCO、帮助基层员工减负;

(2)多级多维数据视图生成及同步能力,实现多层级、多维度、与数据资产同步的数据视图,支持自由组合实物资产数据层级和维度以满足特定业务需求。

工厂模型站在业务的角度将工厂进行抽象,实现对工厂的模型化、对象化。工厂模型将工厂按层次进行划分,划分为组织层、区域层和节点层。

组织层主要描述企业组织对象的层级关系、各个子部门的内部岗位分配情况以及岗位和用户的对应关系。组织层的主要成员是组织机构,组织对象主要包括:事业部、企业、公司处室、生产工厂、科室、车间、班组。组织机构是为了完成企业目标而形成的具有特定结构、分工协作的团队。组织机构采用树型层次表示机构关系。数字化模型以组织机构单元为基础,按照机构间关系划分和对应业务调整,实现组织机构管理的多元化和灵活化。

区域层描述在某一组织机构下的人、设备、生产原料或产品按照不同的职能划分存在的特定活动范围,区域对象主要包括:装置、罐区、仓库、装卸台、管网、生活区、办公区等。

节点层描述节点对象关系,节点是一个工厂生产制造过程中最小的物理实体单元,节点对象主要包括:侧线、罐、设备、进出厂点、料仓、库位、排放口、管段、阀门、盲板、三通。

节点间主要存在包含关系、连接关系以及关联关系这三种结构关系。包含关系描述模型对象之间的从属关系,表述整体与部分,不仅体现在三层模型结构的关系,也体现在组织机构层的内部关系,例如车间从属于工厂。连接关系是描述在物理实体结构上节点中的对象之间存在的连接关系,例如罐与罐之间通过管线连接。关联关系是表述节点中的对象在逻辑结构上存在的关系,例如产品质量与生产状态存在关联关系。

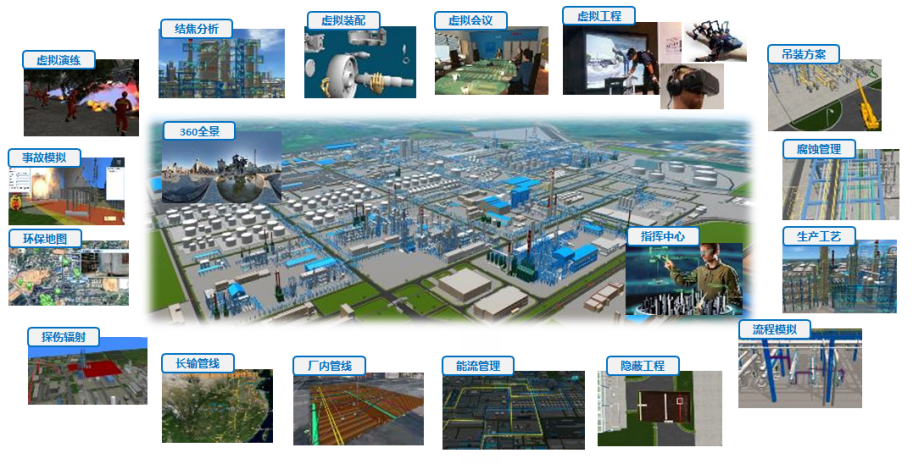

三维数字化建模,完成工厂三维仿真模型。针对复杂三维模型场景的呈现与交互,以及模型属性与活动信息的展示。

基于三维可视化渲染引擎与交互平台的三维模型渲染与通用交互功能组件,丰富的场景模型资源,以及场景搭建工具与数据接口,能够帮助使用者便捷地体验三维应用与获取模型资源,使开发者快速的搭建三维应用,为企业生产运行提供可视化的环境,满足面向工厂与资产管理、生产管控、安全环保等方面的三维应用需求。

基于可视化平台软件,能够完成多源模型数据的导入与呈现,实现模型数据的网格化与场景的基本构建。内置通用的可视化交互方法与组件,实现针对场景模型基本的浏览与交互操作,模型数据结构遵循工厂与资产模型标准,并能实现外部动态数据的接入,全面展示场景数据信息,为三维可视化业务APP的研发提供环境支撑。

图 1 全厂三维数字化模型

基于石化工业“三传一反”的严格工艺机理建模理念,通过流程模拟工具,对流程行业的设备以及生产过程,包括反应、精馏、吸收、萃取、换热、结晶等,根据所给过程的条件,如温度、压力、流量、设备尺寸、原料和产品性质等,对相应过程进行物料平衡、能量平衡、相平衡及化学平衡的计算,从而预测生产过程中可能发生的现象,指导科研、设计、生产部门的工作。

依据机理模型已有专业知识库,如纯化合物物性数据库、热力学算法数据库等,对企业所涉及化合物在生产各阶段进行物性的查询和分析。

依据企业生产数据、机理模型单元模块知识库和物性知识库,对生产过程中若干生产单元构成的一段流程进行模拟计算,得到严格的物料、能量衡算数据以及设备评价数据。

机理模型建模过程中,可通过控制工艺过程中某个可调节变量,来使目标变量达到用户的期望值,以满足客户对工艺条件的分析。

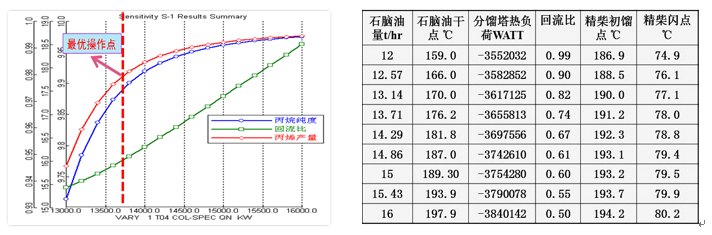

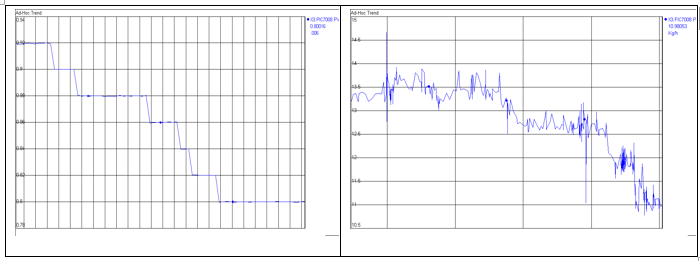

在用工艺机理模型描述实际生产过程的基础上,通过过程灵敏度分析可完成不同变量间相互影响关系的分析。

通过工艺机理模型,结合生产过程约束条件,调用优化算法,可对实际生产过程进行参数调优,得出用户给定目标函数的最优值。

图 2 利用机理模型寻找装置最优的操作点

图3 利用机理模型优化操作参数,降低装置蒸汽消耗

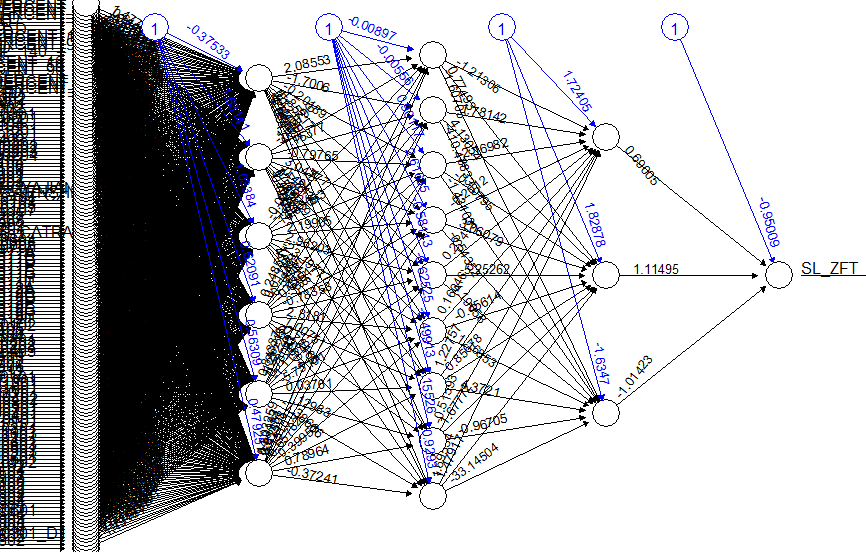

利用工业大数据分析模型,支撑装置收率预测、质量预测、操作工艺点预警预测等,形成工业分析模型。

(1)相关性分析模型:通过相关性算法构建连续重整、催化裂化、乙烯装置业务分析算法,并构建装置类库。

(2)异常分析模型:通过异常分析算法构建不同装置类型的业务分析算法,并构建装置类库。

(3)优化分析模型:根据聚类算法和排序算法,分析操作历史参数和结果,给出TOP10参数列表,推荐可行的工艺参数。

(4)根原因分析模型:根据传递熵算法和关键报警点数据,给出因果链路图,给出相关性系数和时延数据。

(5)预警分析模型:根据EMD算法,给出目前状态和以往报警前期状态的相似度,综合判断是否预警。

(6)相关系数模型:根据皮尔逊或其他系数,给出数据之间的正负相关性系数。

(7)原料主成分聚类分析:根据k-means、SSE、散度等聚类算法,完成数据分层或分类。

(8)异常侦测模型:根据多维空间中欧氏距离等算法,发现业务数据的异常点。

(9)根原因模型:对于传递熵算法,计算数据集之间的因果影响系数和时延数据。

(10)火灾烟雾识别模型:根据CNN等模型算法,根据历史火灾、烟雾样本,训练模型,完成对视频采集图片的火灾烟雾在线识别。

(11)文本信息挖掘模型:通过朴素贝叶斯等算法,构建数据搜索、分词判断算法,寻找文本中的关键词。

图 4 某装置重芳烃收率预测模型

石化行业数字孪生模型构建除了以上5个方面外,为了保证模型及时有效,还应提供石化行业专家知识库作为辅助措施。将这几个方面结合起来才能发掘石化行业数字孪生的潜力。[5] 石化行业数字孪生模型如何与工业物联网结合,统一的模型标准等问题仍需进一步研究。

[1] Grieves, Michael. (2016). Origins of the Digital Twin Concept. 10.13140/RG.2.2.26367.61609.

[2] 刘大同, 郭凯, 王本宽, et al. 数字孪生技术综述与展望[J]. 仪器仪表学报, 2018, 39(11):4-13.

[3] Tao F, Cheng J, Qi Q, et al. Digital twin-driven product design, manufacturing and service with big data[J]. The International Journal of Advanced Manufacturing Technology, 2017.

[4] He K F , Li X J , Wu J G , et al. Three-Dimensional Temperature Field Numerical Simulation of Twin-Arc High-Speed Submerged Arc Welding Process Based on ANSYS[J]. Advanced Materials Research, 2011, 216:188-193.

[5] 数字孪生及其应用探索[J]. 计算机集成制造系统, 2018, v.24;No.237(01):4-21.

作者简介:于韶飞(男;1977—),汉,工程师,硕士研究生,主要从事石化行业工业互联网与智能智造领域研究。