身份证: 37092319860323**** 山东 250000

摘要:物料运输车是煤矿井下施工过程中常见的车辆,主要负责将物料或设备从井下运输到煤矿井下。由于设计初期没有充分考虑柴油机和液力变矩器的匹配问题,当井下环境恶劣时,卡车在工作过程中往往动力不足,甚至可能出现噪音和黑烟。本文对工程机械用柴油机的功率匹配技术进行了分析,以供参考.

关键词:工程机械;柴油机;动力匹配

引言

随着社会的进步,人们对生活和工作环境的宜人性要求越来越高。近年来,伴随电力驱动的参与,柴油机由于其与生俱来的排放、噪声及燃油经济性等不利因素,似乎略显颓势。但柴油机相关行业整合产业资源进行技术攻坚,在燃油喷射系统、增压器、后处理器等多方面均取得有效的技术突破,实现产品的进一步节能减排,降本增效。产品本身也更加成熟可靠、持久耐用。另因工程机械设备应用场景特殊,作业场地大多地处偏野,且要求动力源燃料自给、便携,而电力驱动在电池等方面技术尚未真正实现实质性突破,这些因素使得柴油机装备工程机械优势明显。故而,我们相信在未来较长的一段时间内,柴油机依然会是工程机械行业装备的主要动力源。

1概述

工程机械柴油机同液压动力系统的匹配具有较成熟的经验和方法,即通过分析设备工况特点,包括转速、扭矩等,使发动机在满足过载系数前提下,达到最佳利用率和最低能耗的平衡。而以履带起重机为代表的起重设备,随着目前在各领域各工法中日益广泛的应用,已经出现了多功能,重负荷的特点,在业内提出了强力型、多功能以及重负荷起重机的概念。因此,对于这类设备,不能单纯的按照选取发动机最佳工作点去适应系统最大负荷的方案来匹配,应该根据起重机不同工况不同需求来逐一计算和分析,以达到最优的匹配方案。

2液压系统工况分析

对于主泵排量及系统流量的设定,有如下考量和设置:考虑到这类强力起重机长时间会处于重载循环作业,保证能够提供高扭矩的同时,还可以提供高效率的输出,而柴油机在1600r/min以上时,扭矩基本无法满足重载需求,因此在1600r/min转速时即能达到系统最大流量,1600~1800r/min转速段,对主泵排量进行线性控制,以维持系统最大流量恒定,保证液压系统流量不超过元件许用流量。

3工程液压系统动力匹配与控制技术优势分析

机械液压系统功率匹配控制技术的技术类型主要与机电系统集成,该技术可同时连接工程机械液压系统、PLC控制系统和输送机装置,使这三者形成整体系统。在进行机械工程时,能够保证系统的稳定运行。目前,在大多数分工行动中,大型机械往往需要长期持续运行,这种综合机械控制方式可以减少操作压力,提高操作效率,并大大降低操作过程中人为错误的可能性。

4进排气系统

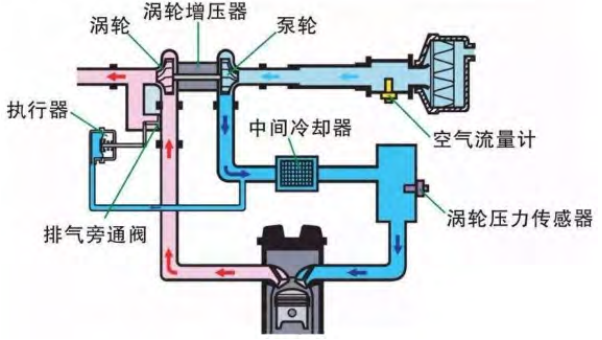

发动机进气系统主要由进气管总成、空气滤清器总成、增压器、中冷器、进气歧管和进气门等组成,如图1所示。

图1进气系统示意图

5液压系统动力匹配与控制技术分析

5.1负反馈交叉传感功率匹配控制技术

该技术的系统控制效果比较理想,系统中发电装置的工作功率可以充分利用。但是,技术控制内容有限,主要负责控制系统两个主泵的功率,如果控制多泵系统,系统中各泵的实际工作形式会有所不同,即使处于相同的工作状态,也不能达到标准采用这种技术不能可靠地调节变压泵的功率,可能影响实际功率状态的稳定性。

5.2计算机控制功率优化匹配控制技术

当前,随着计算机控制技术的迅速发展,国内外许多企业将其引入液压系统功率匹配控制技术,应用良好。在过去大规模使用的恒功率控制系统中,相对于柴油机装置与控制系统的匹配控制,非常保守,油泵装置的实际输出转矩大大低于发动机的最大输出值,在这种情况下,柴油机装置性能下降目前,中国浙江大学流体传动控制实验室对此进行了深入研究,其试验台应用了计算机功率优化控制系统。系统有多种运行模式和减速模式,可以根据实际运行需求进行配置和选择。在模式配置完成后,计算机此时传送指令,此时设备引擎接受并给出油门的开启程度。此时,计算机可以根据系统数据确定柴油机装置的目标转速。同时,控制系统还具有节能控制模式。系统确定输出方式和实际功率后,可以对主泵和阀的移动进行无级控制,使系统电机始终在目标转速范围内。

6工作模式及匹配

(1)常规模式。在常规起重机重载作业当中,将柴油机转速定为1600r/min,此时泵在17.3MPa工作压力以下工作,即可达到最高设计速度,满足了绝大多数工况下要求。液压系统设计流量为280×2L/min,主泵排量175ml/r×2,如果发动机转速超过1600r/min,主泵受和发动机转速线性相关的电比例信号控制,将排量降低,系统流量维持在最高280L/min×2以内,保证不超系统设计流量。(2)节能模式。对于施工效率要求不高的场合,推荐在发动机转速1400r/min下工作,此时的柴油机输出扭矩大,油耗低。根据油耗表,满功率状态下,每工作12h,相对于常规模式和高功率模式,分别节省燃油63kg和128kg。

7供油系统

柴油机供油系统分为高压供油系统和低压供油系统。高压供油系统为集成在柴油机上部分,主要由高压油泵、高压油轨、喷油器和管路等组成。低压供油部分主要由柴油燃油箱引出,燃油粗滤、燃油精滤、管路及相关接头组成。低压油路为柴油机工程应用时需要主机厂家工程师进行匹配的部分,也是这里要重点讨论的部分。供油系统匹配不好会造成发动机供油不畅,从而引起功率下降、冒黑烟、油耗增加,进而引起发动机的主动限扭、限速,甚至无法启动。一般来讲,对于柴油机而言,输油泵的供油压力是一个定值,负压系统匹配的关键在于如何在此值范围内,选择合适的管径、管长、油箱高度差、接头等来降低压阻,完成顺畅供油,同时也有利于延长滤清器的保养周期。

8隔震措施

同样是隔震,消音器的情况和柴油机有些不同。消音器一般都固定在主车架上,通过连接管与发动机排气管相连。这样,车架和柴油机双频振动更易造成排气管出现裂纹等损伤,影响消音排气及发动机舱内的温度。这里,我们通常在连接管上设置波纹管,既能起到隔震效果,同时也能补偿因排气温度造成零件热胀冷缩尺寸变化进而带来的附加应力。因排气器件和管路通常温度都较高(最高超过500℃),要考虑临近胶管和其他附件元件的工作环境,根据需要可做隔热处理。

结束语

①三种混合发动机的黑烟是发动机纯功率输出功率转换过程中混合动力间歇输出功率的黑烟,以及发动机间歇负载过大。②长期的黑烟工作会导致排气管中更多的木炭烟和催化消声器,当气流加快到位时,它会排出积碳,给人的错觉是,到位的加速度也会导致黑烟;所使用的车辆必须首先吹扫排气管,以确认现场是否有黑烟。③为了处理电力控制柴油机黑烟,需要对烟气过程数据收集进行更多的分析,同时不能用极严格限烟的软件解决烟气加速问题,需要改变处理思路。

参考文献

[1]尹晓青,陈有兵,孟庆健,马先东,刘国文.电控柴油机船舶动力特性匹配研究[J].内燃机与动力装置,2019,36(06):42-47.

[2]张永超,刘应玲,任涛龙,张彩霞.轨行机械用混合动力传动系统分析及应用[J].铁道技术监督,2019,47(03):52-56.

[3]李伟.液压挖掘机中WP7柴油机与液压泵的匹配研究[D].吉林大学,2018.

[4]胡智睿.工程机械动力总成匹配优化[D].山东大学,2018.

[5]周庆波,何斌,邱爱华,谭琨,郭丰泽.基于定距舵桨的柴电混合港作拖轮动力系统设计[J].柴油机,2017,39(06):30-33.