佛山市三水新明珠建陶工业有限公司 佛山市三水区 528000

摘要:随着工业的发展和社会的进步,人们对材料的性能要求越来越高。金属材料拥有机械强度大、牢固、耐压、可焊接、可粘接等优点,也存在易氧化,不耐磨等缺点。然而,陶瓷材料兼具硬度大、韧性高、耐磨性好、耐腐蚀性好等优点。因此,陶瓷涂层作为新型材料广泛应用于工业、军事等领域。例如,固体火箭发动机壳体/绝热层、航空发动机隔热涂层、装甲坦克防护层等重要零部件。陶瓷涂层结构性能是保证这些重要零部件正常使用的关键因素。但是,在长期使用过程中,陶瓷粘接结构会承受内外部的载荷作用,出现了一定程度的损伤失效现象,其中,陶瓷涂层厚度对初始残余应力有很大的影响。因此,为了保证这些零部件的正常使用,对陶瓷涂层结构厚度的无损测量是非常有意义的。

关键词:超声无损检测导波法;陶瓷涂层;厚度;

引言

由于金属具有优异的强度、硬度、塑性及韧性,已应用于生活中的各个领域,但在复杂的工作环境下如高温高压、潮湿腐蚀、摩擦磨损等情况下,其性能受到一定限制。尽管已经研发出特种金属材料以增强金属材料的各种性能,但材料制造成本很高,且随着人类社会对材料性能要求的提高,需不断研发性能更高的金属材料。陶瓷材料具有很高的熔点、硬度及稳定的组织结构,在耐高温、耐腐蚀、耐磨损等方面相对于金属材料具有独特的优势。以金属作为基材,在其上粘接或者涂覆一层陶瓷材料,可充分地结合陶瓷和金属的性能,发挥两者的优势,使材料综合性能更加优异。陶瓷涂层在涂覆或者粘接的过程中,如果粘接层存在质量问题,将导致陶瓷涂层失效,使得金属基材暴露在恶劣的使用环境下,导致金属基材失效。因此,陶瓷涂层与金属基材之间的结合质量至关重要,对结合质量的检测也具有非常重要的意义。目前已有涂层厚度测量的研究,利用频谱校正的方法提高了涂层厚度测量精度,但针对涂层与基体结合层质量检测的研究较少。

1超声无损检测技术概述

超声无损检测技术具备较高的质量水平,而且精度较高,为无损检测技术。超声无损检测应用的原理是,经超声波技术传播到物质内部,或者是在物体间传播,以此落实相应的检测。超声波传播的速度、波形、检测物质的材料以及应力、温度等,均可以对最终的检测结果构成影响。实施超声无损检测期间,不同超声波传播速度以及传播介质,对检测结果形成一定的影响。超声无损检测技术已经被广泛的应用于日常的检测过程中,可以维护金属材料焊接质量,有利于我国金属材料的发展。当前我国在此领域的发展研究中,涵盖了处理数字信号、操作系统软件等方面,而且处理数字信号也有效的应用在相位补偿、人工智能、识别模式等方面。所以,应该规范检测方法,提出科学严谨的检测、验收标准,将操作步骤更加程序化的展示,提升技术的信息化。

2陶瓷涂层、基体双层介质导波传播的数学模型

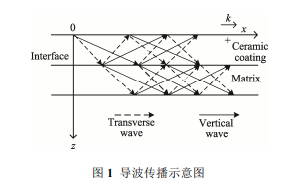

图1为导波在陶瓷涂层、基体双层粘结介质中传播的示意图。在此不考虑导波在y方向的传播,考虑到导波传播条件,导波的波长要远远大于被检测的板厚,所以设定x方向尺寸要远远大于z方向尺寸,并且粘接层的厚度忽略不计。

3涂层结合质量检测

涂层脱粘是涂层失效的主要形式,根据脱粘位置的不同可以分为粘接层与基体脱粘、粘接层与涂层脱粘以及粘接层内部断裂失效形式。由于脱粘处声阻抗与周围介质有很大的差异,因此当超声波传播到脱粘位置时,会在脱粘界面处发生较为强烈的反射,使反射波能量增加,透射波能量减少。因此,利用超声反射法和透射法均可以对涂层脱粘进行检测。在使用反射法和透射法进行脱粘检测时,可以以超声换能器接收到的能量为基准,按判断涂层与粘接层的脱粘情况。其他脱粘形式的判定与之类似。为了对涂层与基体部分脱粘情况进行有限元仿真,利用COMSOLMultiphysics建立模型,在粘接层和基体界面处构建若干空气块,以模拟微小的脱粘区域。涂层厚度为0.35mm,粘接层厚度为0.10mm,空气块的宽度和高度分别为0.10mm和0.05mm。为了避免超声波在底面或侧面边界反射对声场造成的影响,模型中底面和侧面边界采用平面波辐射的边界条件。

4试样与检测系统

金属基体上的陶瓷涂层试样是使用粘接剂将基体与涂层通过压力粘接制备而成。粘接试样采用304不锈钢作为金属基体,氧化铝陶瓷片作为涂层,环氧树脂或氰基丙烯酸酯作为粘接剂,为了对涂层与基体的结合质量进行研究,制备了不同结合质量的试样,包括类完全粘接试样,弱粘接试验和脱粘试样。其中:完全粘接试样是通过在涂层和基体上均匀涂覆氰基丙烯酸酯并施压制备;弱粘接试样是先在涂层和基体上涂覆少量的解胶剂,然后重复完全粘接试样的制备步骤而制成;脱粘试样是通过控制氰基丙烯酸酯的分布,使涂层中心区域未粘接而制备。

5超声无损检测技术应用的注意事项

5.1选定超声无损检测手段的标准

应用超声无损检测技术需要密切的结合材料的基本属性等,合理的选用检测工艺。各种类型的金属材料,物理属性不尽相同,例如常见的就是尺寸以及外观形状等明显差异。鉴于此,对于超声无损检测手段类型的选择时,需要按照相应的原则标准。首先,依据金属材料自身具有的缺陷,对检测方式合理的选取;其次,进行检测时,需要尽可能的确保协调统一的运用多类型检测方式,带给抽查金属材料焊接更好的条件。检测时,对具体的部位状态科学判断,检查方式应该优势互补,对实际金属焊接项目严谨的检测,将结果精准性有效的提升;另外,选用探头应该确保可以对于全部的焊接进行扫查。按照金属材料物理性,采取最佳探头频率、角度,确保主声束和缺陷垂直。厚工件、薄工件分别采取小角度探头、大角度探头,粗晶粒的材料,主要是采用低频率大晶块的聚焦探头,也可以是双晶片探头.

5.2选择合适的检测时间

应用超声无损检测技术,尽管能够提供给金属材料的焊接质量重要的检测保障,但是应用超声无损检测技术时,并非可以全程参与的,这样会将检测的成本增加,同时也容易造成不必要的能源消耗。所以,需要检测工作者对于检测的时间科学的把握,一方面确保检测具备合理性以及有效性,另一方面避免产生漏检、错检的问题。检测工作者要充分的掌握住金属材料的焊接进度,了解比较容易出现焊接质量的问题,加强检测重点的焊接节点,促使将检出率有效的提升,维护检测工作稳定的实施。

结束语

(1)随着陶瓷涂层厚度的增加,频散曲线的模态并未发生变化,并且频散曲线基阶模态(A0,S0)均收敛于速度3.01kmꞏs1,收敛速度只与上下层材料有关,与介质厚度无关。(2)随着陶瓷涂层厚度的增加,通过数值计算,频散曲线出现左移的现象,在1.2MHz-2.5MHz之间,S0模态相速度有明显差异,而A0模态并无明显差异;随着陶瓷涂层厚度的增加,通过实验仿真,可看出S0模态传播时间越来越大。实验仿真结果与数值计算结果基本吻合。(3)当陶瓷涂层厚度过厚时,超声导波会出现高阶模态,超声导波检测将不适用,因此,超声导波检测时,应使用低阶模态波检测,检测对象应为厚度较小的陶瓷涂层。

参考文献

[1]刘红伟,吴旭辉,黄子扬,王兴国,李晓高,范跃农,刘阳.利用超声无损检测导波法检测陶瓷涂层的厚度[J/OL].陶瓷学报,2021(03):480-484[2021-07-02].

[2]丁肖.超声无损检测技术在金属材料焊接工艺中的应用[J].农业装备技术,2021,47(03):58-59.

[3]张鹏辉,赵扬,李鹏,周志权,白雪,马健.超声成像检测技术研究进展综述[J/OL].激光与光电子学进展:1-19[2021-07-02].

[4]张恒.陶瓷涂层与金属基体结合质量的超声检测方法研究[J].材料保护,2020,53(01):61-66.