航空工业哈尔滨飞机工业集团有限责任公司 黑龙江 哈尔滨 150060

摘要:飞机结构设计的基本原则是在满足强度要求的情况下使结构尽可能轻,这一要求必然导致需利用稳定的薄蒙皮承受拉伸载荷和压缩载荷,以及剪切、扭转、弯曲载荷的耦合作用。传统的飞机结构设计中使用了纵向加强件和增稳桁条、翼肋和隔框等结构加强蒙皮,这样不可避免会带来结构增重问题。提高结构比刚度的有效结构形式之一是夹层结构,复合材料夹层结构具有重量轻、强度刚度好,耐热、吸声隔音、抗冲击、耐疲劳等特点,已被广泛应用于航空航天中。

关键词:复合材料;蜂窝夹层;飞机;结构设计

蜂窝夹层结构复合材料是50年代末发展起来的一种轻质、高强、各向异性的复合材料。蜂窝夹层结构的密度小,可以明显的减轻结构重量;它的导热系数低,可以作为绝热和保温构件使用;它的比强度和比刚度高,可根据特殊的要求进行各向异性设计与制造。因此长期以来备受航空、航天等领域的关注,尤其在航空工业中,蜂窝夹层结构复合材料己成功的大量应用于飞机的主、次承力结构件,如机翼、机身、尾翼和雷达罩等部位。由于飞机飞行的环境条件比较苛刻,要求飞机用材料不仅有足够的强度、抗冲击性和刚度,而且还需良好的耐疲劳性、阻燃性、减重及抗腐蚀等许多特殊要求。为了使飞机能正常进行飞行,在对所选用的材料性能进行全面的分析后,还需探索清楚构件性能与成型工艺之间的规律,这是材料应用的重要环节。

一、蜂窝夹芯结构的特点

1、发挥复合效应的优越性。夹层结构复合材料是由各组分材料经过复合工艺形成的,但它并不是由几种材料简单的复合,而是按复合效应形成新的性能,这种复合效应是夹层结构复合材料仅有的。例如当夹芯板承受弯曲载荷时,上蒙皮被拉伸,下蒙皮被压缩,芯子传递剪切力。从力学角度分析,它与工字梁很相似,面板相当于工字梁的翼缘,芯材相当于工字梁的腹板。不同的是芯材与面板不是同一材料,芯材是分散的,而不是集中在狭腹板上。由于轻质夹芯的高度比面板高出几倍,剖面的惯性距随之四次方增大,且面板有夹芯支持不易失稳。

2、材料性能对复合工艺的依赖性。夹层结构复合材料在形成的过程中存在着材料的物理和化学变化,过程非常复杂,因此构件的性能对工艺方法、工艺参数、工艺过程等依赖性大,同时也由于在成型过程中很难准确的控制工艺参数,所以,一般来说夹层结构复合材料构件的性能分散性也是比较大的。

3、可设计性。可用作夹芯结构的材料很多,设计时可以根据夹层结构的力学性、功能性要求而定。如撞击、保温、隔音、吸振、防弹、隐身等。蜂窝芯有高剪切性能,轻木芯有高压缩性能,而泡沫芯有好的绝热性能。而且可以得到光滑或平整的表面,气动性能良好。

二、复合材料蜂窝夹层结构

复合材料夹层结构由薄面板及其中间的夹芯层构成,芯层与面板一般用胶粘结在一起,也可用熔焊、焊接连接成整体。夹层结构传递载荷方式类似于工字梁,上下面板主要承受由弯矩引起的面内拉压应力和面内剪应力,芯材主要承受由横向力产生的剪应力,上下面板间的距离使截面惯性矩增大,提高了结构的弯曲刚度以及材料的有效利用率和结构效率。

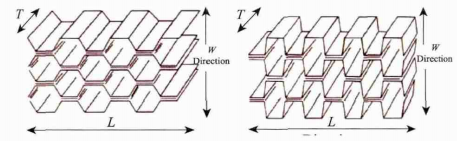

复合材料蜂窝夹层结构的强度与蜂窝几何形状和蜂窝芯层材料有关。根据蜂窝几何形状不同,蜂窝芯层分为标准六边形芯、矩形过膨胀芯、增强波纹芯、方格芯、特殊夹芯等,如图所示,

其中增强正六边形强度最高,正六边形蜂窝次之,由于正六边形蜂窝制造简单,用料省,强度也较高,故应用最广。复合材料夹层结构的面板材料有铝合金、钛合金、不锈钢、玻璃钢等复合材料,目前航空结构上采用的大多为碳纤维单向带或织物增强复合材料。芯材有金属或非金属蜂窝、泡沫塑料等。金属蜂窝芯层主要是铝蜂窝,非金属蜂窝芯层主要有诺梅克斯(NOMEX)纸蜂窝、玻璃布蜂窝和碳纤维蜂窝等,其中铝蜂窝或NOMEX纸蜂窝具有压缩模量高和质量轻的优点,成为飞机结构上广泛使用的夹芯材料。铝蜂窝是一种比强度和比刚度较高的结构材料,同时价格也较便宜。铝蜂窝夹芯材料在一定质量条件下可以做得很薄,但可能会因此导致蜂窝表面、尤其是蜂窝孔隙较大的位置发生局部失稳。铝蜂窝夹层结构一般应用在剪切载荷较大的部位,其面板通常采用金属板材。因为铝蜂窝和碳纤维面板一同使用时,铝蜂窝与复合材料面板胶接时难以配合。

三、蜂窝夹层结构在飞机上的应用

1、蜂窝夹层结构应用形式。目前,航空用蜂窝夹层结构,一是蜂窝夹层壁板结构,主要用于机身和机翼结构。其特点是上、下面板较薄,一般不超过1mm,整个蜂窝夹层板厚度一般不超过30mm,结构内部有梁/墙作为支撑,与机体的连接主要通过金属预埋件或梁/墙上的接头。二是高度夹层结构,主要用于方向舵、升降副翼和襟翼等。其特点是梁、肋等零件固化后通过铆钉连接在一起,梁、肋零件与蜂窝芯材之间一般采用发泡胶填充,整个零件与机体的连接主要依靠复合材料或金属梁上的接头。

2、飞机上的应用。复合材料蜂窝夹层结构在我国航空航天领域也得到了越来越多的应用,某型教练机的全动平尾,它采用单臂梁全高度双曲面NOMEX纸蜂窝复合材料夹层结构。全高度双曲面NOMEX纸蜂窝型面复杂、下陷多,胶接面积大、胶接面之间的贴合度影响到胶接质量,采用普通的方法进行加工无法满足要求,需要精确的蜂窝加工技术,在五坐标数控铣床上进行数控加工,力求胶接面的配合满足胶接工艺要求。该平尾采用二次胶接成型工艺:上、下蒙皮等各零件单独固化,金属转轴与复合材料梁共固化成型,然后采用二次胶接技术将转轴梁、蜂窝、根肋、端肋、前缘条、后缘条等结构进行发泡预胶接,再将上、下蒙皮与其进行二次胶接成型。

四、蜂窝夹层结构的设计

蜂窝夹层结构是飞机结构中理想的、结构效率最高的结构形式之一,目前在航空航天领域获得了广泛的应用,重视蜂窝夹层结构的设计工作可以更有效地发挥结构的优势,为提高蜂窝夹层结构强度,可以采用如下措施,如提高面板和夹芯之间的剪切和拉伸强度;将密度非常小的泡沫填充到蜂窝夹芯内,不但可以更好地承受和传递一定的载荷,还可以降低热导率;用特殊的树脂蘸湿夹芯两边,然后扑在一个加热模板上烘干等,机身舷窗周围的蜂窝夹层壁板,现在多采用典型的纤维环绕进行加强,这样可以减小开口处的应力集中,舷窗壁板用RTM成形的J形框进行固定,关于连接复合材料机翼根部与机身的连接采用了复合材料制成的预固化的双十字形接头,蜂窝夹层壁板通过二次胶结连接到双十字形接头上,这样可以仅使用紧固件为胶结面提供压力,保证了连接强度。飞机复合材料机翼上翼梁和机翼蒙皮的连接,翼梁通过角箍和H形卡箍连接在机翼蒙皮上,这样的卡箍具有连续纤维通过交叉处提供连续传力路线的作用。角箍和H形卡箍与前述双十字形接头一样由织物制成,H形卡箍采用Rohacell泡沫作为填充芯材,在使用过程中可以提高剪切强度。

结束语

复合材料蜂窝夹层结构是飞机结构中理想的、结构效率最高的结构形式之一,目前在航空航天领域获得了广泛的应用,但仍有许多技术问题有待解决。我国航空用蜂窝夹层结构在设计上仍较多地采用传统的方法与经验,制造工艺方面比较落后,需要在设计、材料、制造工艺及成本与维修等方面开展全面深入的研究。

参考文献:

[1]吴波,平丽浩,方芳.星载高平面度有源安装板成型工艺[J].现代雷达,2019,41(01):94-96.

[2]梁春生,邱启艳,陈静.蜂窝夹层结构复合材料胶接共固化工艺技术研究[J].航空制造技术,2019(15):86-89.

[3]姚丽瑞.U形复合材料蜂窝夹层结构成型技术研究[J].科技与创新,2019(11).

[4]蒲永伟,宋扬,齐芳.U型多区域蜂窝夹层复合材料构件制造工艺探究[C]沈阳科学学术年会.2019.