中国电建集团重庆工程有限公司,重庆市南岸区南坪金子村 101号, 400060

摘要:近年来,随着垃圾焚烧发电厂建设越来越多,而垃圾焚烧发电厂烟囱建设必不可少,与传统火力发电厂烟囱对比,烟囱高度较低,且外形尺寸一般为方形,通过对垃圾焚烧发电厂烟囱施工工艺研究,采用塔吊、施工电梯及液压提升翻模施工工艺,人员通过施工电梯上下,材料及钢内筒吊装通过塔吊,模板体系采用液压提升装置加定制化钢模,大大提高了施工效率,节约了施工成本及工期,保证了安全,希望该施工工艺在垃圾发电厂推广。

关键词:垃圾 焚烧 烟囱 施工工艺 研究 应用

1、项目介绍

本工程烟囱为两管式烟囱,承重外筒为钢筋混凝土结构,排烟内筒为竖向自承重钢内筒结构。

(1)烟囱外筒体:烟囱外筒采用钢筋混凝土结构,筒体高77.5m,筒壁厚度-0.3m~11.4m为400mm,;11.4m~37m为350mm,37.0m~58m为300mm,58.0m~77.5m为250mm。

(2)烟囱内筒体:烟囱内筒为ð10厚钢烟囱,钢烟囱直径为1900mm,共2根;钢烟囱高度为80m,标高6.15m~74.5m采用Q235NH制作而成,标高74.5m~80m采用316L不锈钢制作而成。

2、施工工艺研究及应用

(1)塔吊布置及应用

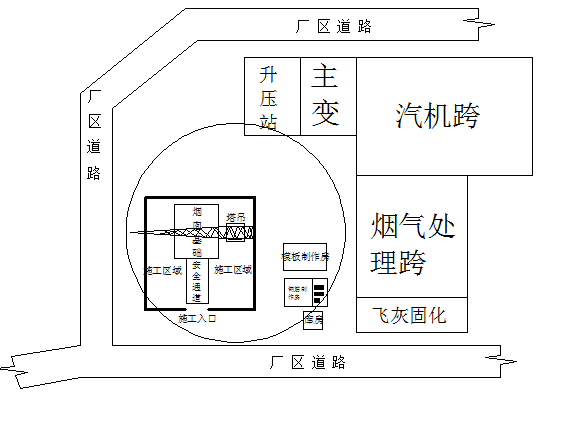

大部分烟囱施工采用内部提升机上下材料,效率极低,且较为危险,通过综合比选,采用布置塔吊QTZ50,塔吊吊装钢筋、模板、混凝土及钢内筒及钢楼梯及栏杆等材料及其方便,效率极高(如图1、图2)。

图1塔吊平面布置图 图2塔吊现场布置图

本次吊装采用塔吊进行吊装施工,钢筒内直径为1900mm,每节重量在3吨以内,QTZ50(5008)型塔吊满足此次吊装要求。钢内筒加工选用有资质、具备生产能力的厂家、选用合格的材料进行制作加工,加工成型后,安装要求进行除锈防腐处理,经验收合格后运送至施工现场。在吊装前,做好施工现场的一切准备,确保吊装大型机械行车道路畅通、平整、密实,地面坚固。准备吊装前,对设备、卸环、钢丝绳及吊装索具进行重点检查,有损坏的更换。把所需吊钢筒运输到指定现场,起重工用索具捆好,指挥塔吊车司机缓慢起升,提升每节钢筒离地面0.50m之后停止,检查吊具是否一切正常。然后开始起吊,吊升钢筒到所需高度,指挥员指挥塔吊把钢筒从77.50m高度的顶部平台中的一个预留孔缓慢下降,一直下降至+6.10m平台基座上,稳好、校正、固定好底座螺丝,然后由施工人员在每层平台上(或临时脚手架上)把起吊索松开,塔吊吊钩上提至烟囱顶口,再在烟囱外部落下,准备第二节起吊、安装、焊接,剩余每节依次起吊、安装、焊接。

(2)施工电梯布置

大部分垃圾焚烧发电通过烟囱内筒升降机上下,或者通过塔吊布置通道过去,或者同步进行施工内部爬梯,始终在安全性和舒适性难以达到要求,本项目通过对施工工艺研究,采用在塔筒外布置一台施工电梯,不但方便工人上下班,也又利用管理人员上下烟囱作业面进行安全、质量及进度管理。

(3)液压提升模板体系

1)液压翻模

本工程采用液压翻模工艺施工,操作平台是在第一模钢筋绑扎完毕后,内外搭设钢管架用于支撑操作平台槽钢放置,钢管架高度为 2.5m高。槽钢安装完毕后将油压千斤顶安装上,然后将φ48*3.2mm爬升钢管插到千斤顶里面固定好后,组装加固模板进行砼浇筑即可。每次液压翻模时混凝土达到1.2Mpa强度后(混凝土浇筑完成12个小时以上)松开模板,液压翻模过程中模板与混凝土处于无摩擦状态,不存在混凝土拉裂的问题。在提升到位后纠正结构中心过程中,由于模板内还未浇灌混凝土,不管怎样调台纠偏都不会出现筒体表面凹凸不平的现象,纠偏时可以一次纠偏到位。

混凝土在初凝阶段操作平台、模板、支承杆都处于静止状态,不会对混凝土质量产生不良影响,工艺工步均衡,流水步距分明,便于劳动力安排;工人作业时间短,劳动强度低、操作台对中、调平、纠偏方便;液压翻模步距不受任何影响,根据需要步距可以改变;液压翻模中不用担心混凝土拉裂、穿裙子等翻模工艺易出现的通病,也不用担心筒体结构偏差超过规范要求。

液压翻模工艺在施工高耸构筑物时,可避开风力,与温度造成对结构的不利时间外进行对中、几何尺寸校正;每提升一模到位后,待钢筋规格、数量、间距、保护层厚度、截面尺寸、标高、半径、中心复核无误后再浇捣混凝土,便于质量管理;液压翻模是在混凝土强度已达到1.2Mpa以上,在无模阻力的情况下进行,混凝土对支承杆已形成握裹力,在液压翻模过程中支承杆与“欧拉公式”中的理想压杆接近。

近年来电力工程采用液压翻模工艺施工的高耸构筑物,结构中心偏差、圆弧、外观线条均已达到较高水平。由于液压翻模采用了定型钢模板,模板脱模强度很高,筒壁表面相当光滑,采用钢模板施工,模板与主体筒壁间的接逢也很美观。液压翻模工艺施工的构筑物观感质量与采用电动爬模施工的构筑物很相似,操作台采用大吨位液压千斤顶提升便于操作、安全有保证等特点,将液压翻模工艺进一步完善。综上所述,采用液压翻模工艺施工安全、质量、进度是有保证的。

操 作台设4组10根14#槽钢纵向通长布置,5组10根14#槽钢横向通长布置,平台钢梁布置如下图1、图2:

作台设4组10根14#槽钢纵向通长布置,5组10根14#槽钢横向通长布置,平台钢梁布置如下图1、图2:

图1液压翻模操作平台剖面图 图2提升钢平台平面布置

2)模板系统

模板采用组合全钢模板,设置一层钢模板翻模施工,单块钢模板外模高度1800mm、内模高度均为 1800mm,每次浇筑混凝土高度 1700mm。钢模板面板采用4mm厚钢板,主肋采用 50×30×3.0 的矩形方管,间距300mm,背楞采用 2根8号槽对焊,主受力区间距为1000mm,采用T18的45#钢对拉螺栓,标准螺栓水平间距600mm左右。

模板穿墙螺栓孔眼为Ф26,穿墙螺栓采用 T18×6冷挤压满丝扣螺栓,长度700mm,用铸钢蝶形螺母和100*100铸钢垫片收紧。模板施工穿墙螺栓后穿,合模后采用Ф25*1.5的PVC管先套入T18×6螺栓后一起穿墙,拆模时,将T18×6螺栓取出,PVC管留在孔内,外露部分去除掉,螺栓孔用膨胀型灌浆料灌实。

3、施工工艺应用及推广

通过本工程对烟囱施工工艺研究与应用,采用液压提升模板体系提升模板支撑体系平台,既安全又经济;采用定制钢模板和型钢背楞进行模板加固,既牢固又方便,且混凝土外观质量非常好;采用施工电梯进行人员上下,既方便又安全,采用塔吊吊装材料、混凝土及钢内筒,既安全又节约工期。综上所述,该烟囱施工工艺值得在各垃圾发电厂烟囱建设中予以推广和应用。

参考文献:

《滑动模板工程技术规范》GB50113-2005

《烟囱工程施工及验收规范》GB50078-2008

《液压滑动模板施工安全技术规程》JGJ65-2013

《组合钢模板应用技术规范》GB50214-2013

《塔式起重机安全规程》GB5144-2017