(国网四川省电力公司检修公司,四川 成都 610031 )

摘 要:整理了可用于判断套管电压制热型的分析方法,对一种平波电抗器阀侧套管开展红外精确测温分析,提出通过绘制套管多点位温度分布曲线,与对侧站对比趋势的方法分析内部热故障,并对套管解体加以验证,该方法有助于分析套管内部的发热缺陷。

关键字:套管,红外,发热

0引言

每年电网在迎峰度夏或迎峰度冬期间,存在变压器满负荷或过载运行的情况,伴随可能会出现站内各主通流回路、导线接头、线夹、金具等部位发热缺陷,严重时需降负荷或临停消缺处理,甚至会造成设备故障[1]。目前站内通过红外测温发现的大多为电流制热型缺陷,电压制热型缺陷相对较少。国内外对红外热像图谱的分析也进行了多方面的研究,实现了电气设备故障自动定位与诊断[2],利用红外测温研究套管内部绝缘缺陷[3-4]。

套管是换流变和平波电抗器的核心部件,但因结构及材质的原因,内部发热后很难对其跟踪掌握,分析方法较为有限。目前常用为文献[5]的标准,套管热缺陷判断依据主要是电压制热型的外部红外热像图特征,且温差在2-3K,对于穿墙套管这一温差更小。红外精确测温本身对仪器、环境、拍摄手法要求极高,一旦某一环节把控不好将会引起误差,造成误拍或错失一些缺陷。本文基于某一500kV换流站极I平波电抗器套管内部发热缺陷案例,采用一种多点位精确测温法,绘制套管表面温度分布曲线,纵横向对比分析其趋势特征,为业内套管热缺陷分析提供参考。

1判断依据和分析方法

目前电力行业中常用的标准为DLT 664-2016,其中对套管电压制热型判断依据如下表1。

表1 套管电压制热型缺陷判断标准

设备类型 | 热像特征 | 故障特征 | 温差 | 处理建议 |

高压套管 | 呈现以套管整体为发热热像 | 介质损耗偏大 | 2~3K | 进行介质损耗测量 |

对应部位呈现局部发热区故障 | 局部放电故障,油路或气路的堵塞 | 2~3K | | |

充油套管绝缘子柱 | 以油面处为最高温度的热像,油面有一明显的分界线 | 缺油 | | |

适用于电压制热型缺陷的分析方法主要有以下几种[5-6]。图像特征判断法:根据同类设备的正常状态和异常状态的热像图,判断设备是否正常。注意应尽量排除各种干扰因素对图像的影响,必要时结合电气试验和化学分析结果,进行综合判断。同类比较判断法:根据同类设备之间对应部位的表面温差进行比较分析判断。综合分析判断法:对油浸式套管、电流互感器等综合制热型设备,当缺陷由两种以上因素引起的,应根据运行电流、发热部位和性质,结合表1进行综合分析判断。

2套管多点位分析

2.1套管初测分析

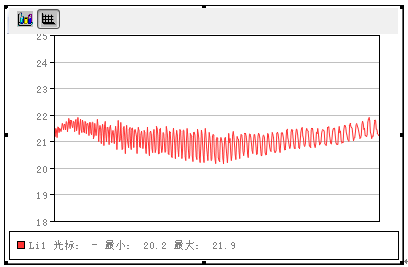

基于国内发生过套管内部故障引起跳闸的事故,2020年4月2日对A换流站换流变及平波电抗器进行套管精确红外测温。发现极I平波电抗器套管存在异常,初测网侧套管结果如图1所示,通过分析软件从套管顶部至底部划分为SP1-SP12个点,获取各点温度值,绘制套管表面温度分布曲线,得到初测的图谱特征,如图2所示。

图1 极I平抗网侧套管热像图谱及温度分布曲线

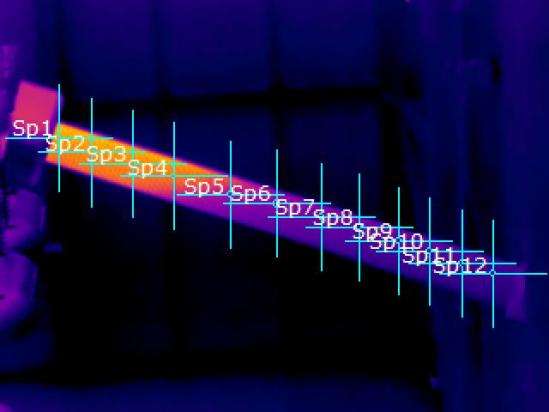

此时负荷为1500MW,根据检测图谱,套管本体温度分布比较均匀,未检测到有异常的温度分布情况。采用同样的方式测量阀侧套管,发现阀侧穿墙套管存在较明显的温度分界线,两侧温差可达4.2K,进一步细分测温点位如图2所示,测温数据如表2所示。

图2 极I平抗阀侧套管红外图谱及温度分布曲线

根据图谱和测温点数据分析,套管温度分布以SP4和SP5作为分界点,SP4往下温度明显下降4.2K后缓慢降低,SP4往上温度增加0.7K后基本保持一致,初步分析SP3-SP4测点之间套管内部可能存在异常热源。

表2 极I平抗阀侧套管温度分布数据

点位 | SP1 | SP2 | SP3 | SP4 | SP5 | SP6 | SP7 | SP8 | SP9 | SP10 | SP11 | SP12 |

温度 | 31.3 | 31.2 | 31.4 | 30.7 | 26.5 | 25.9 | 25.1 | 24.8 | 24.7 | 24.5 | 24.3 | 24.1 |

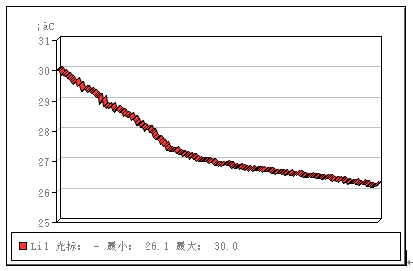

因检测时A站极II平抗处于检修状态,因此与对侧B站极I阀侧套管红外图谱进行比对,检测图谱及温度分布曲线平滑,测温点温度分布数据如表3所示。根据B站检测图谱、温度分布曲线及温度分布数据,阀侧套管温度分布从顶部开始呈缓慢下降趋势,与本站阀侧套管温度分布情况存在差异,B站阀侧套管温度分布曲线更为均匀,无突变的特征。

表3 B站阀侧套管局部温度分布数据

点位 | SP1 | SP2 | SP3 | SP4 | SP5 | SP6 | SP7 | SP8 | SP9 | SP10 | SP11 | SP12 |

温度 | 31.6 | 31.2 | 30.8 | 30.2 | 29.2 | 29.2 | 28.7 | 28.1 | 27.9 | 27.1 | 26.9 | 26.2 |

2.2套管复测分析

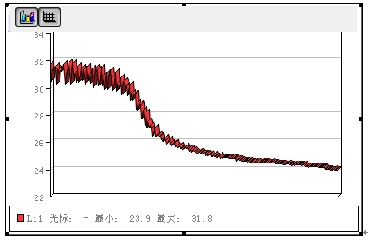

为进一步的准确分析判断内部问题,在同时间同负荷的情况下开展A、B站红外精确测温复测,忽略大气温度、湿度的影响,因为此时主要对比的是温度分布曲线趋势的特征,并不以实际绝对值温度作为比较。

阀侧套管复测时,分别在阀厅巡视走廊起点、阀厅巡视走廊套管正上方、阀厅巡视走廊终点三个点位对阀侧套管开展精确测温,A站极I功率1500MW,阀厅温度25.2℃,空气湿度45%,三个测试点位距离分别为12米、3米、5米,B站极I功率1500MW,阀厅温度25.6℃,空气湿度21.8%,三个测试点位的测试距离分别是15米、3米、5米,选取阀厅巡视走廊终点数据对比检测情况如图3。

B站

A站

图3 A、B站极I平抗阀侧套管温度分布曲线

检测结果显示,A、B站极I平抗阀侧穿墙套管温度分布从高压侧开始呈逐渐降低趋势,同时在套管三分之一位置均存在较为明显的分界面,其中A站被测套管分界面两侧温差为3.4K,B站被测套管分界面两侧温差为1.2K。同时从局部温度分布情况来看,B站被测套管整体温度呈下降趋势,而A站被测套管在温度分界面之前温度分布比较一致,分析认为A站被测套管上半部分内部可能存在发热源。

3 验证处理

结合故障先例和红外测温结果,进一步排查套管内部情况,图4为该型套管的内部结构,可见在距套管顶部三分之一处存在一铜铝过渡区,套管上部三分之一充气,下部充油,因此介质的差异造成热像图谱的整体温差。但是在铜铝过渡区域温度分布曲线不平滑的原因是疑似内部过热造成。

图4 套管的内部结构

对套管进行解体查看,打开套管顶部固定螺栓,将套管上部铝导电杆拔出,发现铜导杆表面存在明显烧蚀痕迹,见图5。验证了该红外分析方法的准确性。当然,最终发现内部发热实际属电流制热型缺陷,但起初由于温差小,只能借鉴现有电压制热型的分析方法,这是由于内部经过不同介质的复杂散热原理造成的。

图5 套管拔出后过渡区烧蚀痕迹

4 结论

1)套管内部发热一般为电压制热型缺陷,精确测温的判断的温差仅为2~3K,这一判定条件易受干扰。

2)提出一种多点位取温法绘制温度分布曲线,横向对比不同套管曲线趋势,分析判断套管内部发热情况,可不考虑环境温度及湿度的影响。

3)对于换流站而言,平波电抗器网侧套管或其中一支阀侧套管,与另一极平波电抗器运行工况可能不一样,此时可与对侧同时进行测量,进行远程的横向对比。

【参考文献】

油浸式变压器故障类型与故障诊断技术研究[J].白忠雄,张启龙 电子制作.2021,(12)

基于红外成像技术的电气设备故障诊断[D].徐雪涛.华北电力大学2014

基于红外检测技术的电力系统变压器套管绝缘缺陷故障检测[J].杨东,陈瑞斌,仝海龙等.自动化与仪表.2021,36(05),57-61

红外热成像技术在电力设备状态检修中的应用[J].邵进,胡武炎,贾风鸣,胡育蓉,马晓薇.高压电器.2013(01)

DLT 664-2016《带电设备红外诊断应用规范》

电力设备故障红外诊断[M].中国电力出版社,陈衡,侯善敬著,1999