中车青岛四方机车车辆股份有限公司,青岛 266111

照片尺寸为20mm*30mm;最好不用红色背景

摘 要:动车组前窗玻璃质量是司机视线的保证,关乎车辆运行安全的重要因素。新的框架式安装结构更换便捷,方便维护,但存在工艺不完善情况,影响了司机室前窗玻璃的安装效率。文章对框架式前窗玻璃安装工艺进行追踪分析,得到影响安装质量的工艺因素并给出工艺建议,提升框架式前窗玻璃的安装效率,提高产品的竞争力。关键词:框架式;前窗玻璃;钢丝绳;定位

中图分类号: 文献标识码: 文章编号:

司机室前窗玻璃质量关系着司机的工作环境,直接关系到司机视线,关系到车辆运行安全,是客户重点关注的项点,根据近期的现场动车组维护反馈统计,380A统型车型的2849列起,2A统型车型的2473列起,前窗改为整体框架快速更换结构,方便互换。但是新的框架结构在运营中暴露了新的缺陷:

在车辆运行过程中玻璃出现碎裂,须在最短时间段内高效完成玻璃的拆换;

现场拆换,消耗较大人力物力的情况下仍旧不能较短时间内完成玻璃的拆换,前窗拆换有较大的效率提升空间;

不能满足车辆检修周期要求,制约车辆运行的实效性,引发客户抱怨。

1 整体框架结构原理

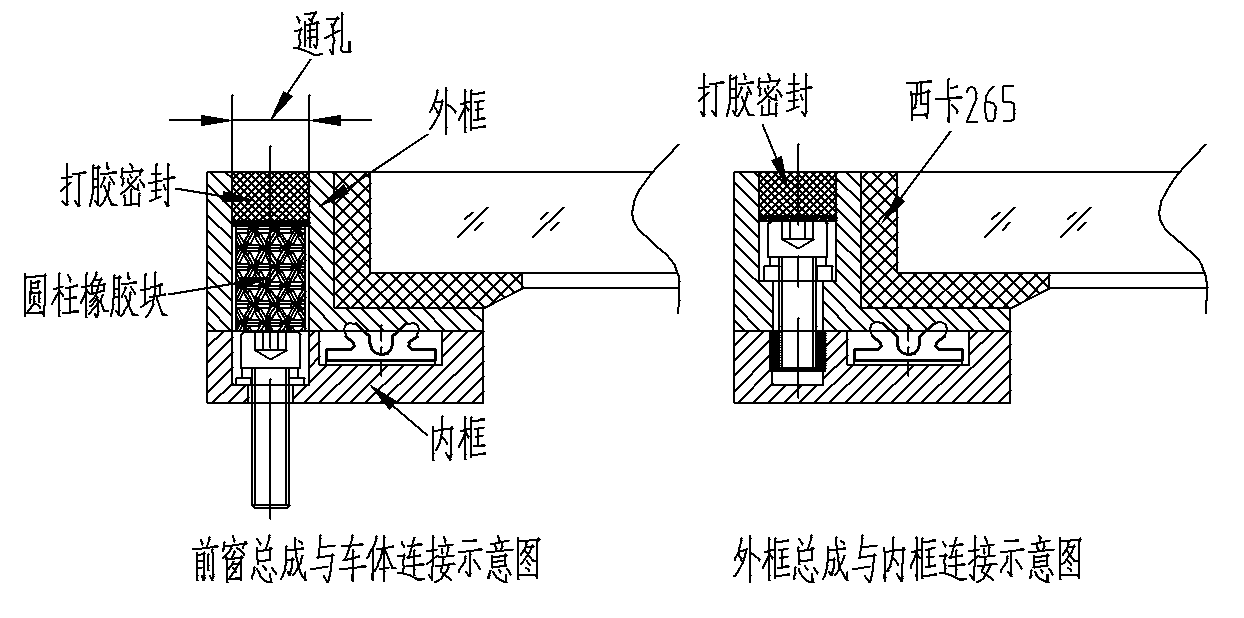

自2015年1标,即2849列起,CRH380A前窗改为整体框架快速更换结构,方便互换。后续经过优化,目前标准动车组应用了如图1所示的适应挡风玻璃快速更换的设计方案。

图1 整体框架结构原理图

挡风玻璃总成采用内外框结构,通过螺丝连接的方案。供货时挡风玻璃总成内外框打扭矩锁紧后发货,安装时不需要拆卸。挡风玻璃总成通过外框上的通孔直接将内框与车体安装,安装完成后在外框通孔内放入圆柱橡胶块,然后在圆柱橡胶块上打胶密封,在更换时只需要更换外框玻璃总成。前窗玻璃安装时,玻璃内外框不需要分离拆卸,安装较为便捷,安装时产生的变形量小。

框架式前窗玻璃的检修更换以其结构优势得以快速拆卸更新配件,目前在250标动、350标动等车型上广泛应用。根据工艺文件要求在一次密封完毕二次密封前预埋钢丝绳,接头在玻璃下沿车体中心线处。目的在于拆换玻璃外框时,能够迅速找到钢丝绳接头位置,通过拖拽钢丝绳将玻璃外框与车体之间的密封胶剥离,实现玻璃外框的高效拆卸。

2 整体框架前窗玻璃工艺

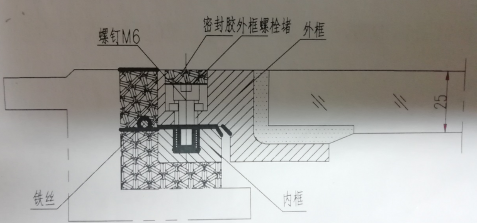

在第一道密封胶表皮干燥后,把铁丝按照图纸位置绕外框一圈,需放置在紧贴车窗外框的位置。预埋钢丝绳时,一次密封完毕,将缠绕的钢丝绳在玻璃与车体闪缝处的一次密封胶上表面。实际安放的钢丝绳呈自由状态放置在一二次密封胶之间,钢丝绳与内外框接缝处不贴合,在实际分离密封胶拆除玻璃外框时,钢丝绳不能完全有效起到玻璃密封胶的作用。在钢丝绳分离一部分密封胶后仍然需要使用壁纸刀等割胶工具进一步割胶,如图2所示。

图2 钢丝绳的自由状态

前窗组成与车体窗框之间是15(-7,+5)mm的闪缝,在第一道密封胶表皮干燥后,把铁丝按照图纸位置绕外框一圈,没有切实有效的手段确保钢丝绳恰巧在内外框交界处且紧贴玻璃框架。导致了在实际拆除玻璃时,钢丝绳不能有效彻底分离粘连玻璃外框的密封胶,须使用壁纸刀、割胶割刀等工具进行再清胶,如图3所示。

图3 玻璃外框密封胶清理

3分析结果

通过现场调研,施工流程,针对现有的设计结构、施工周期、施工工艺方法,进行试验验证,确定为前窗玻璃拆换过程中钢丝绳没有得到有效应用,钢丝绳剥离内外框的施工过程没有明确指导,钢丝绳预埋后在内外框之间的位置不精确。

4工艺解决方案

前窗钢丝绳在车窗安装前使用前窗自带3M胶带粘接到内外框接缝处,在前窗框架存在一定弧度的位置,若无法保证钢丝绳完全在接缝处,允许钢丝绳略低于接缝位置,不可高于接缝处。胶带粘贴方向需沿内外框接缝方向,长度不超过10mm,每个内外框固定点处粘接一段,粘贴过程需要注意安全,脚部以及身体其他部位不可进入前窗下方防止砸伤,工艺结果如图4所示。

图4 工艺更改实施效果图

5方案结果

将钢丝绳预埋位置精准定位后,钢丝绳可以快速彻底玻璃内外框之间的密封胶,实现内外框之间的分离,有效地解决了框架式前窗玻璃拆换效率低下的问题,避免了车辆在运行过程中剥离碎裂后无法实现快速拆换的现象,提高了框架式前窗玻璃拆换效率,提高了车辆运营过程中框架式前窗玻璃拆换的实效性。钢丝绳剥离密封胶的效率大大提升,钢丝绳可以切实有效将外框立面的密封胶剥离开来,在拆解内外框连接螺栓后,利用单梁吊加玻璃吸盘辅助起吊可快速实现框架式玻璃外框的分离拆卸。

进一步通过对工艺手段的优化及改进,解决了框架式前窗玻璃拆换过程中的问题,优化施工流程,提升复兴号标准动车组产品安装质量,以增强其运营过程中可靠性。