阿克苏天山多浪水泥有限责任公司,新疆 阿克苏 843000

摘要:随着生产工艺和技术的不断完善,环保法律法规的不断完善,水泥窑协同处置固体废物的应用越来越多。水泥窑共处置固体废物主要利用水泥高温煅烧窑焚烧处置废物。焚烧过程中,有机物完全分解无害,产生的热量由水泥生产回收,最大限度利用能源。灰渣作为水泥组分直接进入水泥熟料产品,实现了资源化利用,彻底减少了浪费。使用替代燃料和原材料可以减少废物对环境的影响,安全处置危险废物,减少温室气体排放,降低废物处置成本,降低水泥行业的生产成本。

关键词:体废弃物;水泥窑协同处置;性能;

水泥窑共处置固体废物已成为水泥企业转型发展的必然途径。对水泥企业协同处置不同种类固体废物制备的水泥产品进行耐久性测试。结果表明,水泥产品各项指标符合相关标准,产品质量合格。

一、水泥窑协同的处置比较

欧洲、日本、中国等国家都非常重视废弃物的回收利用,但由于不同国家的政策、人们的感受、技术和废弃物的种类不同,利用的方法和规范也不同。在欧洲,工业废物被制成RDF或SRF作为燃烧水泥的替代燃料,并且有相关的特性要求。例如,比利时的废物管理公司选择高热值的工业废物(如油漆、树脂、胶水、污泥、焦油、滤饼和装有危险废物的容器等 )作为水泥窑的替代燃料;奥地利holcim-rohonik水泥公司采用SRF作为主燃烧器的燃料,要求SRF热值高于20MJ/kg,粒径小于30mm,含水量低于15%,使水泥窑达到高燃烧温度(1450℃ ~ 2000℃)。在日本,粉煤灰、高炉渣污泥和建筑垃圾被用作燃烧普通硅酸盐水泥的替代原料,而废油、回收油、废塑料、废轮胎和高热值木屑被用作替代燃料。国内大部分协同处置技术采用平行气化炉或焚烧炉处理固体废物,高温尾气引入预分解器应用,部分灰渣输送至水泥窑作为水泥替代原料;但制作RDF的技术在国内应用并不广泛,也没有相关规范或限制可供参考。在普通水泥的生产中,欧洲和日本都是共同处置,选择替代燃料。从能源替代效率来看,以热值较高的工业废弃物为主;国内某示范生产线以共处置生产的普通硅酸盐水泥为例。经过预处理和干燥后,可产生约57.4%的可燃物,可细分为热值水平为13.376MJ/kg(占生活垃圾的16.6%)和4.18MJ/kg(占生活垃圾的40.8%)的两种替代燃料。加权平均后,氯含量约为0.39%,硫含量为1.54%,灰分高达28.19%。与欧盟水泥窑垃圾焚烧特性要求相比,该示范线使用的替代燃料除氯离子含量(< 0.5%)、热值(> 15MJ/kg)、硫含量(< 0.4%)、灰分含量(< 5%)外,均不符合欧盟要求。因此,我国生活垃圾经过预处理后热值仍然较低,不适合作为共处置的替代燃料,同时硫含量和灰分也较高,可能会影响水泥产品的质量。基于上述分析结果,欧洲和日本采用RDF、SRF或热值较高的工业废物作为替代燃料进行协同处置。欧洲的RDF或SRF在应用于水泥行业之前,除了具体的特性规格外,所有水泥厂都会对RDF或SRF进行抽样分析确认。除进入工厂的替代燃料外,必须符合验收规范,根据成分分析结果制作RDF或SRF的成分,并按照工厂规范进行严格监控,以满足各种协同处置的要求。在日本,工业垃圾和生活垃圾分别用于协同处置,生产硅酸盐水泥和生态水泥,热值较高的工业垃圾作为生产硅酸盐水泥的替代燃料。为降低垃圾填埋比例,将生活垃圾焚烧灰投入水泥行业生产生态水泥。但由于焚烧灰中氯含量较高,日本生态水泥规范明确指出不能用于钢筋混凝土,生态水泥销量仅占市场的0.36%。但我国水泥窑还处于起步阶段,采用平行气化炉共处置生活垃圾生产普通硅酸盐水泥。政府相关部门也制定了相关规范,确保水泥质量和污染排放。

二、原材料和测试方法

1.原材料。(1)水泥窑共处置的工业固体废物有多种类型,包括工业废渣(燃料渣、冶金渣、化学渣等 ),城市垃圾(废塑料、城市垃圾焚烧灰等 ),各种污泥(污水处理厂污泥、污水厂污泥、河道污泥等 ),以及各种工业危险废物等。由于城市污泥和生活垃圾处理量较大,选择了水泥厂有限公司、太行前景水泥有限公司、刘立河水泥有限公司三家水泥厂的水泥熟料样品进行水泥制备,并对其产品性能进行了研究。水泥厂有限公司是中国第一条处置城市污泥的生产线。水泥窑共处置污泥的工艺是通过水泥窑系统提取的余热烟气对含水率高达80%的污泥进行干燥,干燥后的污泥直接送至煅烧炉底部焚烧;太行前景水泥有限公司共处置生活垃圾有两种方式,即直接装料和间接装料,其中垃圾制成RDF后直接送入煅烧炉底部焚烧,而间接装料则是垃圾通过气化炉气化,气化后的高温烟气送入煅烧炉底部焚烧,燃烧后的底渣可用于原料配料。刘立河水泥有限公司利用水泥窑共处置废弃粉煤灰生产线。处置过程是垃圾焚烧飞灰经多级洗涤干燥后,送至煅烧炉焚烧。(2)测试仪器和测试方法。测试仪器:球磨机、砂浆搅拌机、水泥浆搅拌机、电子天平、振动仪、维卡仪、水泥比表面积测试仪、XRF分析仪(Axios Max、Panaco、荷兰)。试验检测标准:GB/T 1345—2005《水泥细度检测方法—筛分法》《水泥比表面积测定方法》《水泥稠度用水量、凝结时间及稳定性试验方法》《水泥游离氧化钙测定方法》《强度试验方法(ISO法)》。

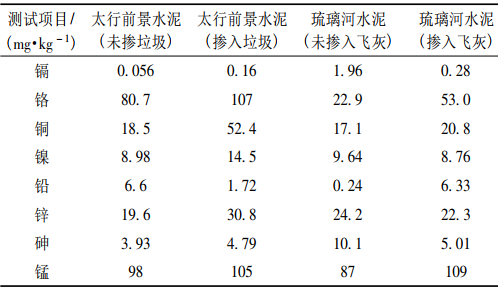

2.结果和讨论。(1)水泥物理性能测试。根据工厂提供的生产配合比,从水泥厂提取了六种熟料。首先进行了水泥的制备试验,测试了制备的水泥的基本物理性能。制备的6种水泥物理性能测试结果基本一致,各项性能均符合水泥标准。掺固废水泥的筛余指数较高,可能是由于掺固废的可磨性较差,影响了水泥的可磨性。此外,掺固废水泥的初凝和终凝时间明显长于不掺固废水泥。原因是掺入水泥的固体废物中引入了一些重金属,延缓了水泥的水化,从而导致水泥初凝和终凝时间的延长。研究了熟料中含铬、镍、锌等微量元素水泥的水化问题,包括细度、水化放热、初凝时间和浆体强度。结果表明,熟料中的铬、镍、锌等重金属元素不影响水泥浆体的强度和初凝时间,但当铬、镍、锌含量过高时,会改变水化性能。当铬含量较高时,水泥的水化和初凝速度加快,但强度降低。即使Ni含量很高,对水泥的水化速率和初凝影响也很小。锌能延缓水泥的水化,但强度会提高。(2)水泥化学成分的检测。为了验证水泥窑协同处置固体废物是否对水泥产品质量产生不利影响,对6种水泥的化学成分进行了测定。三家工厂的六种水泥产品的化学成分略有不同。掺固体废弃物的水泥中引入少量重金属元素,所有重金属元素含量均低于《水泥厂设计规范》中重金属元素最大允许用量限值。(3)水泥中重金属的测定。在水泥窑共处置废物的过程中,重金属元素进入水泥窑的主要流向有三个:水泥熟料中的固结、随粉煤灰排放和废气排放。只有水泥熟料中固结的重金属元素不会再对环境造成威胁,而随粉煤灰和废气排放的重金属元素会对环境造成二次污染。测定了四种水泥制品中重金属的总含量,结果见表1。

表1 4种水泥重金属含量测定结果

可以看出:四种水泥的重金属含量均符合《水泥厂设计规范》中规定的水泥产品重金属含量要求。

总之。对水泥窑共处置的三种固体废物(城市污泥、生活垃圾和垃圾粉煤灰)的水泥样品进行了性能测试。试验结果表明,固体废弃物的添加对水泥制品的物理性能影响不大。虽然水泥产品中引入了一些重金属离子,但各项指标均符合相关标准的要求,从而固化了重金属离子,避免了二次再扩散。水泥窑焚烧危险废物在发达国家已得到广泛认可和应用。中国水泥厂的废物处理工作处于初级阶段。随着我国水泥窑协同废物处置工作的深入开展,配套政策和标准体系的完善必将推动水泥企业向环保产业转型。

参考文献:

[1]朱建国,浅谈水泥窑协同处置固废对水泥产品质量的影响.2020.

[2]宋秀兰,固体废物水泥窑利废技术共处置技术应用及存在问题.2019.