中铁十局集团青岛工程有限公司 ,山东省 青岛市 266600

[摘 要]本文介绍了高速铁路钢桁梁桁片整体焊接、吊装施工技术方应用,既保证钢桁梁主体结构的施工质量,同时通过精细的施工组织,方法简便、经济合理,保证施工工期,取得了良好的经济效益和社会效益。

[关键词]钢桁梁;焊接;吊装

作者简介:杨仲会(1977年9月)男,汉族,山东省泰安市,高级工程师。

伴随国内高速铁路的快速发展,为适应周边美学环境,高速铁路钢桁梁越多的应用在跨河、跨城市道路、跨越营业线结构,而传统焊接钢桁梁施工方法采用单件吊装进行焊接使用,增设临时固定支架为减小焊接变形,施工周期长;本工程采用钢桁梁桁片分节段整体焊接,利用普通的大型吊装设备对桁片进行整体吊装,该施工技术便于组织施工,效率高、经济合理,确保施工工期。

新建潍莱右线跨青荣铁路特大桥31~33号墩设1-(120+82)m钢桁梁,其中32号墩为钢横梁+钢筋混凝土立柱框架墩,墩身高度12.2m,墩顶设钢横梁,横梁计算跨度为29.5m,单箱三室箱型截面,箱宽5.0m,箱高4.5m。(120+82)m连续钢桁梁起始里程青荣右DK97+668.6~青荣右DK97+872.63,钢桁梁与青荣铁路呈约8.5°斜角。线路纵坡度10‰,位于半径R=2000m曲线上,钢桁梁为直梁,采用桥面加宽保证线路线型。(120+82)m连续钢桁梁为下承式钢桁梁,主桁类型为有竖杆整体节点三角桁架、变桁高,桁高13-25m,节间长度9-13m,主桁中心距10.0m,主材为耐候钢,桥面采用不锈钢复合钢板321-Q370qENH。钢桁梁主体

钢结构总重为1985.4t。全桥共分18个节段,节段长度从31号墩开始为(4×11+2×12+4×13+2×12+4×10+2×9)m。钢桁梁上跨青荣铁路,与青荣铁路呈约8.5°斜角。钢桁梁在远位高位焊接拼装完成后,利用滑道梁直接横移落梁就位,所有杆件在厂家进行集中加工,加工完成后运至现场进行杆件组拼。

焊接工程量大、桥面板疲劳特征明显,质量的稳定性和制造过程中的细节处理质量要求高;选用钢材质量等级高,相应的对焊缝质量、厚板焊接过程中控制裂纹等缺陷产生的难度较大;节段控制焊接变形和减小焊接残余应力的难度较大。

根据本工程的特点及质量要求,确定焊接工艺方案的基本原则:

1)在保证焊接质量的前提下,尽量采用焊接变形小和焊缝收缩量小的焊接工艺以保证焊接质量和提高生产效率。

2)选择与母材相匹配的焊接材料,控制焊缝中扩散氢含量,确保焊缝各项指标全面达到设计要求。

3)制定合理的焊接变形控制措施。根据杆件制造精度要求,预留合理的焊接收缩量,并严格控制线能量输入,尽量避免仰位焊接。

4)针对结构特点进行全面、系统的焊接工艺评定试验,以确定合适的坡口形式、焊接方法、焊接设备、焊接材料、预热温度、层间温度及工艺参数等,作为编制焊接工艺文件的依据。

5)焊接材料

该项目采用耐候桥梁钢Q370qENH、Q345qDNH,拟选择焊接材料见表2-1

表2-1 焊接材料的选用

序号 | 焊接方法 | 焊接材料 | 适用部位 |

1 | 埋弧自动焊 | TH500-NQ-Ⅲ(Φ5.0,Φ2.0)+SJ105NQ | ① 钢板接料焊缝② 箱型杆件棱角缝焊缝③ 工型杆件棱角缝焊缝 |

2 | 实心焊丝CO2气体保护焊 | ER50-G(Φ1.2)CO2 | ① 隔板焊接②加劲肋焊接③其他角焊缝 |

3 | 药芯焊丝CO2气体保护焊 | E491T1-GC(Φ1.2)CO2 | 熔透焊缝:① 横梁接头板,② 腹杆接头版,③上平纵联接头,④桥门架及横联接头 |

4 | 焊条电弧焊 | E5016-G(Φ4.0) | 定位焊及焊缝返修 |

4.1胎架搭设

在已硬化的场地内进行胎架搭设,根据图纸在施工现场进行定位放样并搭设胎架,胎架所在位置的地面应平整以防止在桁架制作过程中因荷载变化胎架发生偏移。胎架的搭设质量保证适用、坚固、稳定、安全、节约的原则。

胎架复核:胎架制作好后,应进行胎架尺寸复核(各点标高及定位线),确认无误后进行桁架拼装。

4.2桁片组拼

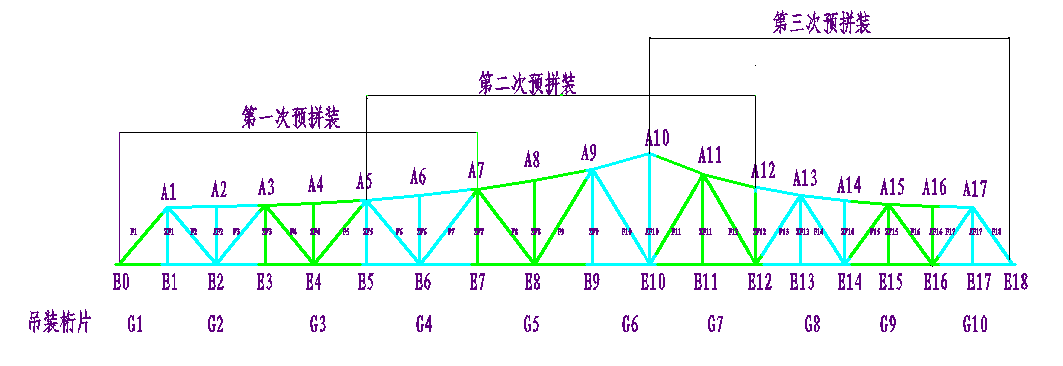

主桁杆件全桥分6次预拼装,采用“3+1”模式进行,预拼装轮次划分见图3.3-1:

3 .3-1 预拼节段及桁片划分示意图

.3-1 预拼节段及桁片划分示意图

为保证钢桁梁施工线性控制,钢桁梁焊接拼装尽量减少高空作业的原则,将钢桁梁主桁结构纵向划分为10个吊装桁片,全桥工20个吊装桁片,其最大吊装重量为94.71t。主桁杆件共计吊装20次。

将首节间弦杆节段块体摆放在胎架上,调整弦杆节段整体位置,满足规范要求;下一节间弦杆节段块体摆放在相应的胎架上,调整相邻节段弦杆中心距、对角线差及平面度,满足规范要求;

安装斜腹杆,检测相邻弦杆节段中心距、节间长度、整体对角线差及平面度,满足规范要求后,用码板临时定位;

将下一节间下弦杆摆放在相应的胎架上,调整弦杆中心距、对角线差及平面度;

重复上述程序,完成一个预拼装批次的主桁杆件的预拼装;完成全部杆件的预拼装后检测拱高、预拼装全长、对角线、接口错台、接口间隙、标高、测点、预拱度等。

4.3桁片节段整体组焊

1)将上弦杆件摆放在胎架上,调整弦杆位置,检查精度满足规范要求,将下弦杆件摆放在相应的胎架上,调整上下弦杆中心距、对角线差及平面度,满足规范要求;

2)安装直腹杆,检测上下弦杆中心距、对角线及平面度,调整精度,满足规范要求后,用码板临时定位;安装斜腹杆,检测上下弦杆中心距、节间长度、整体对角线差及平面度,满足规范要求后,用码板临时定位;

3)严格按照构件的摆放顺序进行预拼装,第一个构件的摆放要严格按照基准线进行对位,将其作为其它块体定位的基准。后续构件摆放时,不但要考虑与首构件的匹配精度和相对几何精度,还要进行整体测量,以避免误差积累。每增加一个构件的预拼装,均要进行全面的检测,以便为后面节间构件的预拼装提供依据。

4)检测弦杆节段长度、对角线、接口错台、接口间隙、标高、测点等项点,合格后按照焊接工艺进行焊接。

5)对焊接的连接焊缝质量进行外观、内部质量检测;对弦杆局部焊接变形采用热矫正措施进行修整。

4.4钢桁梁拼装支架

钢桁架的拼装支架采用在扩大基础加钢管柱支架的形式,在每个节点下设C30扩大基础,基底位于大理岩上(大于1000kpa),地基设计承载力应满足大于360Kpa,基础尺寸为3.6×2×1m(长×宽×高),基础顶纵向设两根直径630mm,壁厚为10mm的钢管立柱,间距2.0m,纵向连接采用[20槽钢,横向连接采用426×10mm钢管。钢管顶设置厚度为20mm钢板。基础顶面设置预埋钢板与钢管柱焊接。在31及32号墩处与31号墩、32号墩横移梁支架共用。

钢管上部结构:钢立柱顶横桥向设一组双拼I40工字钢横梁,分配梁长度为12m,工字钢横向错开1.0m满足设置人行通道。在下弦杆节点下方纵向铺设40工字钢(或者40H型钢),在下弦杆与纵向工字钢间设置垫块及钢管调整标高。在下弦杆外纵向铺设双扣槽钢,槽钢上铺设木板作为人行通道。

根据钢桁梁构造及桁片、桥面板吊装过程中稳定,先吊装桥面板,再吊装两侧桁片,然后吊装纵平联、桥门架及横联。每节段桁片组拼完成后,焊接形成整体。桁片吊装顺序自小里程至大里程逐片吊装。

桁片、桥面板在二拼场地组拼完成后,利用650t履带吊进行吊装,根据桁片、桥面板构造找出桁片重心位置,然后在重心两侧约2-3m位置设置吊点,吊点两侧设钢板限位吊装钢丝绳,钢丝绳与桁片间设置圆弧形钢板防止钢丝绳与桁片上弦杆直接接触。吊装用钢丝绳设辅助钢丝绳,调整桁片在起吊过程中处于平稳状态。

5.1桁片就位

桁片吊至拼装支架时,提前在拼装支架上放样钢桁梁桁片轴线,桁片落于拼装支架时候保证下弦轴线位置在误差允许范围内,然后在桁片节点位置及大里程端部设置设置千斤顶对钢桁梁进行精确调整,检测桁片中心距、对角线及预拱度,满足规范要求后,用码板临时定位。定位时两纵基线之间要精确预留焊接收缩量。

5.2桁片临时固定措施

桁片吊装过程中最大桁片重量94.7t,吊装工序首先吊装桥面板,桥面板精确就位后利用型钢与拼装支架平台临时固定,防止桁片吊装过程中影响整体线性,然后吊装桁片,桁片与桥面板块体采用间断焊临时及马板临时固定,两侧桁片吊装完成后,并增设缆风绳,进行整体焊接。

为减小因焊接而产生的附加应力和焊接残余应力,焊接顺序和方向总的原则是:横向焊缝应从桥中轴线向两侧对称施焊;一端有自由端的长焊缝,从另一端施焊,向自由端前进;并采用分中、对称分段施焊。

焊接采用实心焊丝CO2气体保护焊与药芯焊丝气体保护焊相结合的焊接方法,即实心焊丝CO2气体保护焊进行打底焊接,药芯焊丝进行填充盖面焊接。

先焊接整体桥面板与下弦杆顶板对接焊缝,然后焊接相邻节间的横向对接焊缝。从桥轴线向两侧对称施焊。

所有焊缝待焊缝金属冷却后进行外观检查,并填写检查记录。验收、检验标准采用Q/CR9211-2015《铁路钢桥制造规范》;GB/T11345-2013《焊缝无损检测 超声波检测技术、检测等级和评定》,焊缝等级及合格级别Ⅰ/Ⅱ级。检测数量142(件)共计1298条,检测标准100%。

焊接验收、检验结论:1)所检桁架所检桁架梁上弦杆、下弦杆腹板、盖板、底板横向对接焊缝;直腹杆、斜腹杆盖板、腹板横向对接焊缝;下弦杆盖板与腹板熔透角焊缝,腹板与盖板熔透角焊缝,腹板与横梁接头腹板熔透角焊缝,腹板与平联接头盖板角焊缝;斜腹杆、直腹杆连接件熔透角焊缝内部质量符合Q/CR9211-2015《铁路钢桥制造规范》I级焊缝质量验收要求。

2)所检桁架梁上弦杆、下弦杆腹板与盖板坡口角焊缝,腹板与底板坡口角焊缝;下弦杆腹板与横结梁接头板坡口焊缝,腹板与加劲肋坡口角焊缝;斜腹杆、直腹杆盖板与腹板坡口角焊缝;斜腹杆、论直腹杆底板与腹板坡口角焊缝内部质量符合Q/CR9211-2015《铁路钢桥制造规范》II级焊缝质量验收要求。

结束语

新建潍莱右线跨青荣铁路特大桥(120+82)m连续钢桁梁是国内第一座全焊接耐候连续钢桁梁,通过钢桁梁桁片侧位整体拼装焊接、吊装施工技术应用,既满足邻近铁路营业线安全、稳定,又有效的提高了钢桁梁施工工效,优化了钢桁梁焊接施工工艺,减少了高空作业工作量,保证施工安全、质量,缩短了工期,随着高铁的发展,特殊孔跨焊接钢桁梁会越来越多,会更加广泛应用于铁路建设当中。

参考文献:

[1]《客货共线铁路桥涵工程施工技术规程》Q/CR9652-2017,北京,中国铁道出版社,2017.9

[2]毛平玉 单孔128m跨简支钢桁梁架设施工技术分析[J].科技广场,2014,11(3):164-167。