陕西建工(安康)新型建材有限公司

〖摘要〗RPC是活性粉末混凝土(即Reactive Powder Concrete )是继高强、高性能混凝土之后,在90年代中期通过采用常规的水泥等材料开发出的超高强度、高耐久性、高韧性和体积稳定性良好的水泥基材料,是DSP材料与纤维增强材料复合而成的高性能混凝土。RPC盖板即为一种超高强性能盖板。

〖关键词〗RPC;高强度;耐久性;

一、原材料

1、水泥:本次实验主要采用海螺水泥(礼泉)和尧柏水泥(旬阳),强度见表1;

2、掺合料:本次实验采用的掺和料有复合掺和料、矿渣粉和硅灰,活性强度见表2;

3、砂子:本次实验所采用的砂子有标准砂和石英砂两种。标准砂:ISO标准砂,细度模数2.5。

石英砂:采用三级配,1mm~2mm占比58.3%, 0.5 mm~1.0 mm占比32.1%,0.212 mm~0.38 mm占比9.6%,细度模数2.9。

4、钢纤维:本次实验使用钢纤维镀铜11~12mm。

5、减水剂:采用科之杰高浓高减水聚羧酸减水剂。

二、RPC试验

试件制备养护及检测方法

搅拌及成型工艺

采用水泥胶砂搅拌机,按照顺序投入水、减水剂、水泥——搅拌出状态——投入硅灰——搅拌出浆体表面有气泡能够流平出状态——投入石英砂——搅拌均匀后投入钢纤维继续搅拌——混凝土出机——浇筑振捣(整个流程控制在15分钟内)

2、养护工艺

混凝土试件成型后,静置6h,表面覆盖遮挡物带模放入蒸汽养护箱中养护每小时升温10℃,升温至80℃然后恒温8小时,静置放凉,降温速度12℃每小时。脱模时与环境温度不超过20℃,洒水养护7d。

3、力学性能检测方法

对试件的抗压、抗折、弹性模数进行检测根据《水泥胶砂强度检测方法》(GB/T 17671-1999)进行强度试验,采用2000kN液压式压力试验机和水泥抗压夹具、抗折夹具,抗压强度加荷速率为2.4kN/s,抗折强度加荷速率为0.05kN/s。

四、RPC盖板构件配备

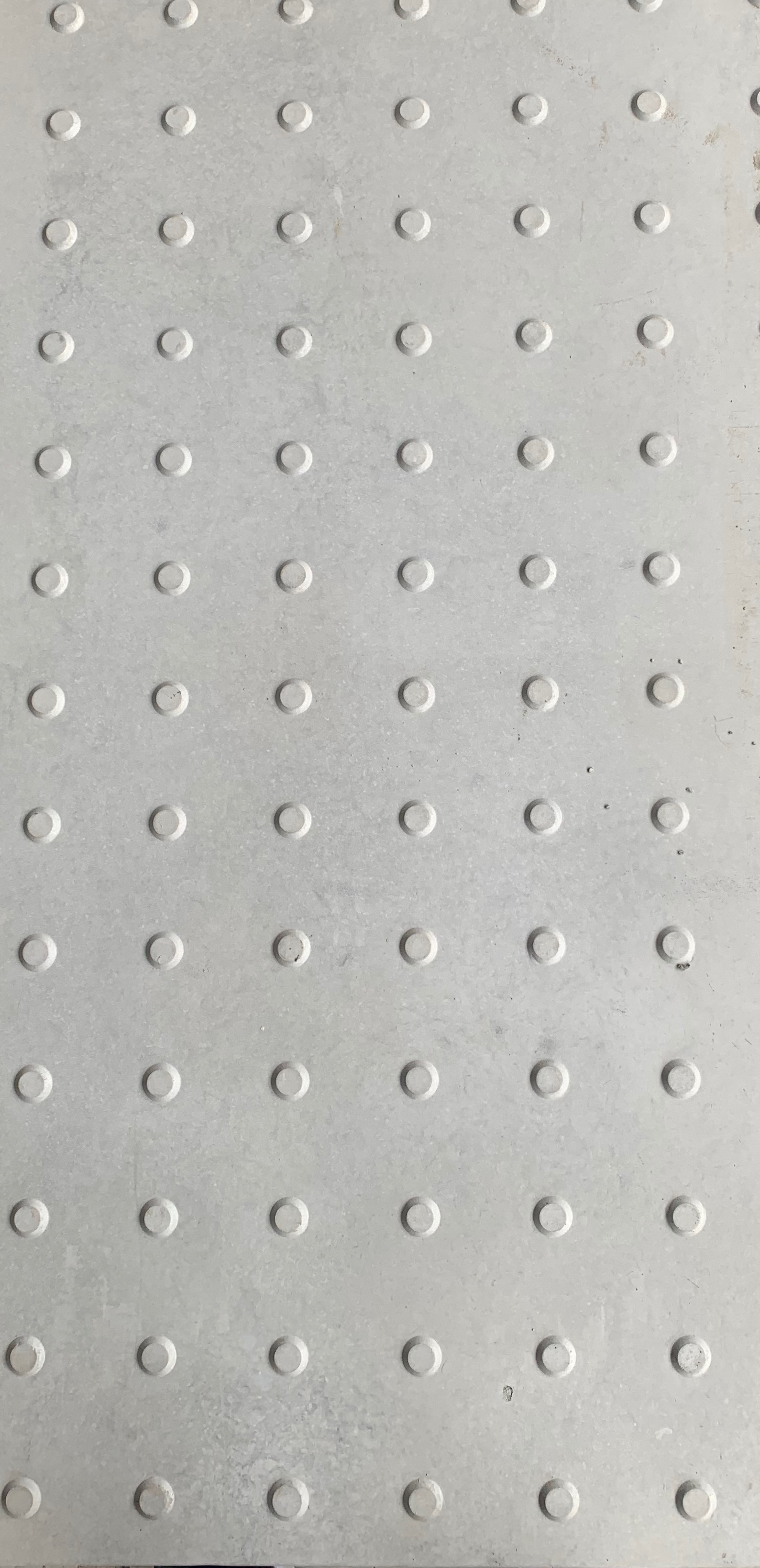

为了对上述配合比的实际工作性进行验证,根据《铁路人行道步板、电缆槽盖板技术条件》(征求意见稿)的要求,利用上述配合比制作了高速铁路用RPC材料人行道步板,经检测,其各项性能符合铁路规范要求。所制作的构件如图1所示。

图1 人行道步板

试件的制备与养护

各原材料按配合比称量,将石英砂、水泥、硅灰、钢纤维按照顺序投入搅拌机干拌60秒搅拌均匀,加入水和减水剂继续搅拌5分钟出机装入模具,在振动模台上振捣成型,模具采用的是1.48*0.75*0.025m的硬性塑胶模具。装入模具后静置6小时,进行蒸汽养护,蒸养8h,降温至室温后脱模洒水养护28d。

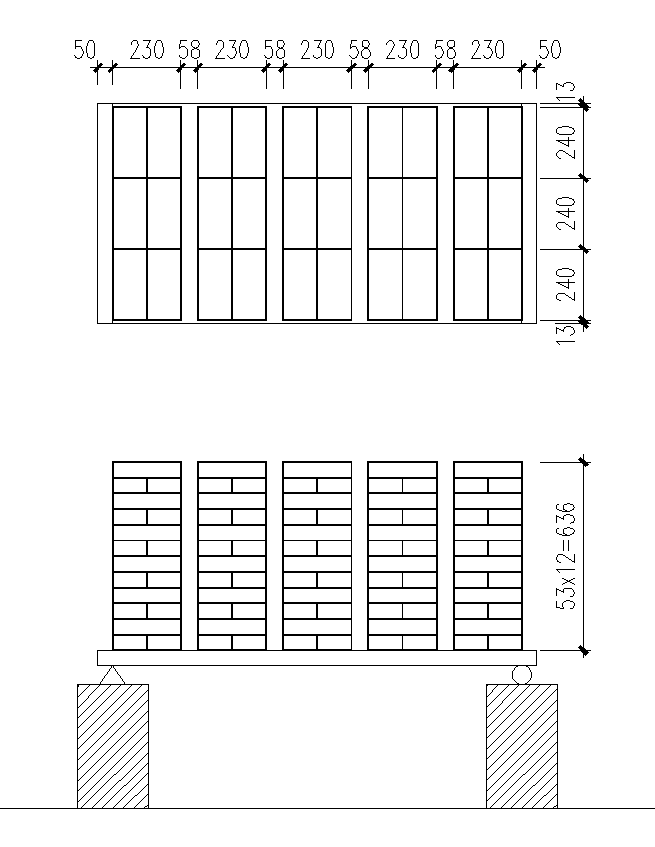

构件养护28d后进行承载试验

用标准砖模拟均布载荷对RPC人行道板逐级加载,施加载荷,观

察构件结构变化情况。主要测试载荷、跨中挠度、测试抗弯承载力。

称取该规格构件重量,标准砖的重量,道板铺砂重量。

载荷分级加载

图 2

表11 最终混凝土配合比力学性

结论

1、 砂子宜选用石英砂,细度模数宜控制在3.0左右;

减水剂需要选用高减水率的聚羧酸类减水剂;

钢纤维可直接选用RPC 专用钢纤维(表面镀铜);

此配合比强度大约在130MPa~140 MPa之间。

2、标准养护28d的试件强度比蒸汽养护的强度能高约10MPa左右,如不需要控制脱模时间的情况下,可以选用自然养护。

3、P·O52.5水泥抗压强度明显比P·O 42.5高,但在低水胶比的情况下,对RPC混凝土强度贡献不明显。

4、钢纤维能够明显增加RPC混凝土的强度,掺加量在60kg~160 kg/m3时,强度增加幅度在20MPa~40 MPa之间,考虑到RPC混凝土的经济性,宜选用掺量在60kg~100 kg/m3,本次实验确定掺量为80 kg/m3。如对构件的抗冲击性能有要求,则钢纤维的掺量需通过实验确定。

5、三级配石英砂与ISO标准砂的强度效果相差不大,考虑到材料的来源与成本,砂子宜选用三级配石英砂。

6、实验过程中,发现试块内部未排出气泡较多,由于水胶比很低(W/B0.15),混凝土粘度较大,气泡排出比较困难,导致强度波动较大,一般波动范围在5MPa~15 MPa之间;同时,试块尺寸效应明显。所以,采用RPC混凝土的构件应尽量减少厚度方向的尺寸。

7、RPC盖板的生产工艺对时间的控制、模板的刚度和平整度要求都比较严格,从搅拌—出机—浇筑—振捣—养护—脱模—洗模都要严格控制质量。

参考文献

1.张文峰.不同钢纤维量活性粉末对混凝土抗拉强度的影响作用[J].建筑技术,2017

2.马万,赵铁军,王鹏刚,等.活性粉末混凝土制备试验研究[J].混凝土与水泥制品,2013

3.刘利萍.浅析RPC活性粉末混凝土配制技术[J].铁道建筑技术,2012

4.范文东.高速铁路RPC 盖板生产技术[J].国防交通工程与技术 ,2018