新乡航空工业(集团)有限公司 103厂 453000

摘要:本文通过对我厂精密薄壁件加工特性、变形特性等研究与分析,总结不同形状、不同材料零件的加工、变形规律,针对变形因素和不同形状加工特性,通过采取合理工艺路线、装夹定位等控制措施,减少零件在加工过程中的变形,更好地保证零件尺寸精度及形状位置精度。

关键字:精密薄壁件;变形;控制措施;

如今,零件质量问题成为制约最终产品交付的关键因素。零件精度初期主要受制于加工方法、设备等硬性因素,后期则主要是变形引起。特别薄壁零件的刚度、强度都较低,很容易在加工的过程中产生形变,从而产生质量问题。我厂薄壁零件主要有筒类、板类等,这些零件一般都为非对称结构,在加工中更容易产生变形。因此,如何有效提高薄壁零件加工过程中的精度是当前工业相关领域亟需解决的问题。

在加工的过程中,加工系统可能会出现各种类型的误差,从而对薄壁零件的加工精度造成影响,具体来说主要有以下几个方面的因素:

①工艺方法、路线、参数安排的合理性

②机床的几何精度与刚性

③刀具的品质好坏

④切削液的种类

⑤零件本身的形变

薄壁零件加工中最难控制的是零件变形。在具体的加工过程中,导致薄壁零件产生形变的主要原因有以下几点:

①装夹造成的变形,装夹方式不合理导致的零件形变是薄壁零件产生形变的主要影响因素。

②应力变形。加工中加工顺序、加工参数、刀具选择等因素都会产生应力变形。

零件变形控制方法有:

①通过热处理消除应力控制变形

②精加工定位面控制变形

③改进压紧装夹方法控制变形

④减小切削力控制变形

⑤减少切削热控制变形

⑥改进零件结构或工艺方法控制变形

我厂主要生产航空油泵,主要有摆线转子泵及旋板泵等。本文主要对摆线转子泵中的偏心壳体零件及旋板泵旋板零件的加工进行分析。

4.1偏心壳体零件加工

摆线转子泵都含有偏心壳体零件来弥补抵消转子内啮合过程产生的偏心问题,我厂摆线转子泵中大量应用偏心壳体,该零件受偏心结构影响,零件壁厚不均匀,最薄处通常在1-4mm左右,加工特别容易

出现变形。

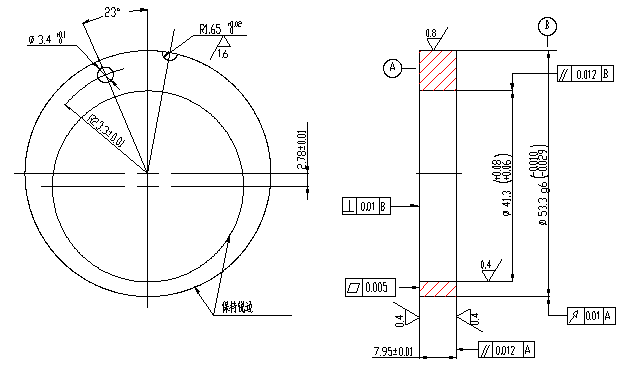

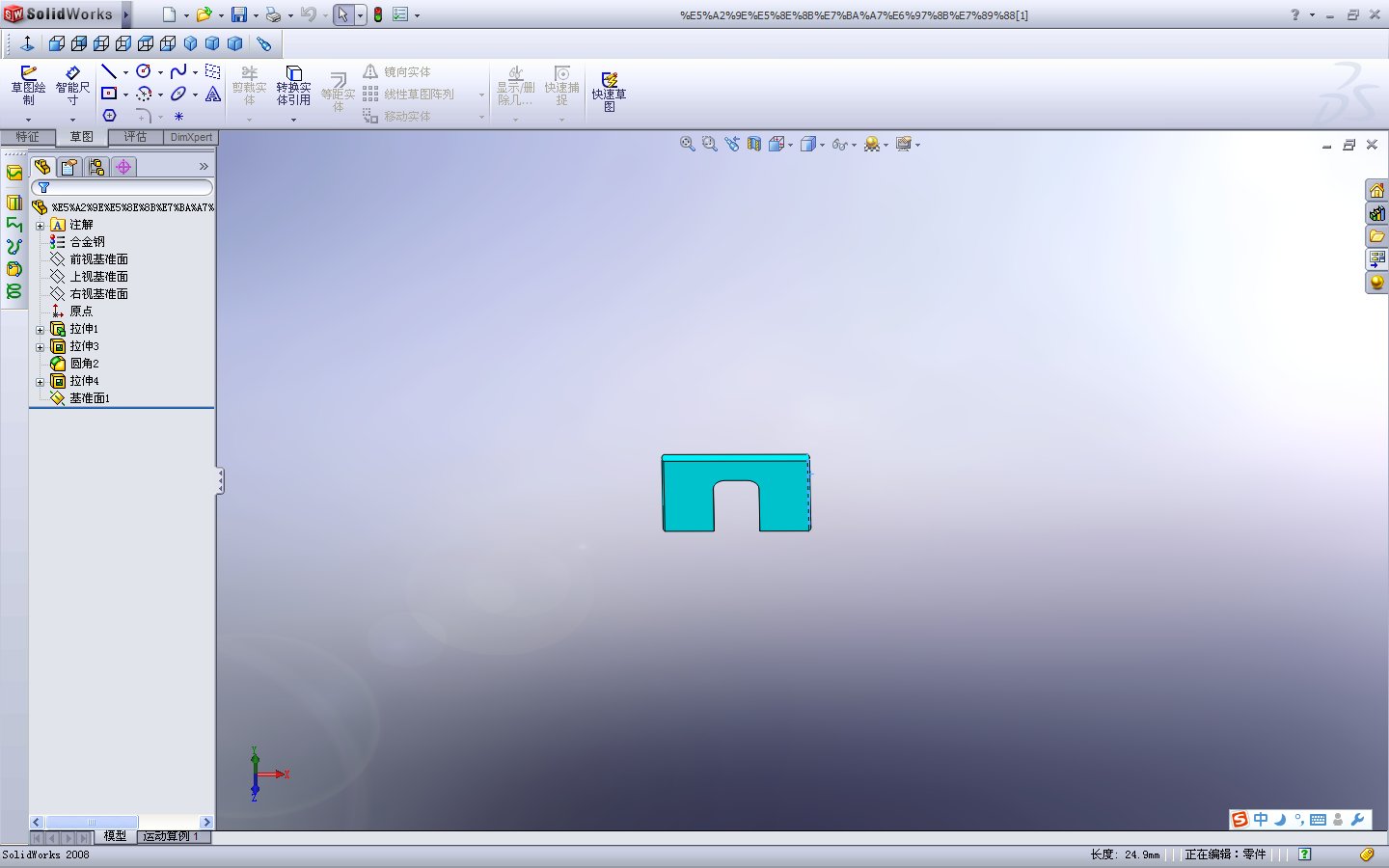

图1.偏心壳体零件

偏心壳体零件尺寸、位置精度都要求严格,加工中主要难点是加工变形后的精度超差。

偏心壳体典型工艺路线见表1,其中50、55、65工序是关键工序。50工序研磨两平面,保证平面度、平行度,保证55、60工序平面定位。

表1

工序号 | 工种 | 加工内容 | 工序号 | 工序名称 | 加工内容 |

0000 | 下料 | 下料留余量、夹头 | 0055 | 加工中心 | 精 |

0005 | 车削中心 | 粗车形状 | 0060 | 钳 | 去毛刺 |

0010 | 钳 | 去毛刺 | 0065 | 车削中心 | 车 |

0015 | 车 | 车端面 | 0070 | 钳 | 去毛刺 |

0020 | 加工中心 | 铣缺口、斜边等 | 0075 | 研磨 | 研端面 |

0025 | 钳 | 去毛刺 | 0080 | 抛光 | 抛光毛边 |

0030 | 时效 | 时效去应力 | 0085 | 清洗 | 清洗零件 |

0035 | 车 | 精车端面 | 0090 | 检验 | 检验尺寸、外观 |

0040 | 车 | 精车端面 | 0095 | 表 | 表面处理 |

0045 | 钳 | 去毛刺 | 0100 | 检验 | 检验尺寸、外观 |

0050 | 数控研 | 研 | | | |

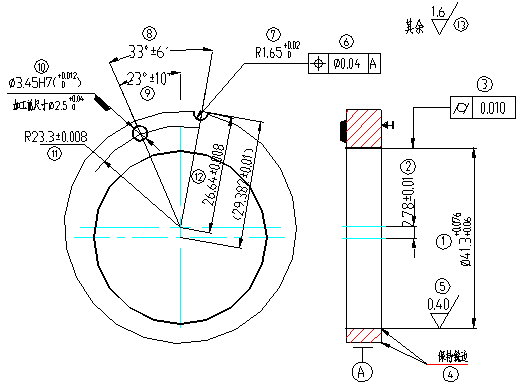

55镗孔工序关键点:1.偏心孔Φ41.3圆柱度0.01以内 2.定位孔

Φ3.45与偏心孔中心距公差±0.008内。

图2.镗孔工序

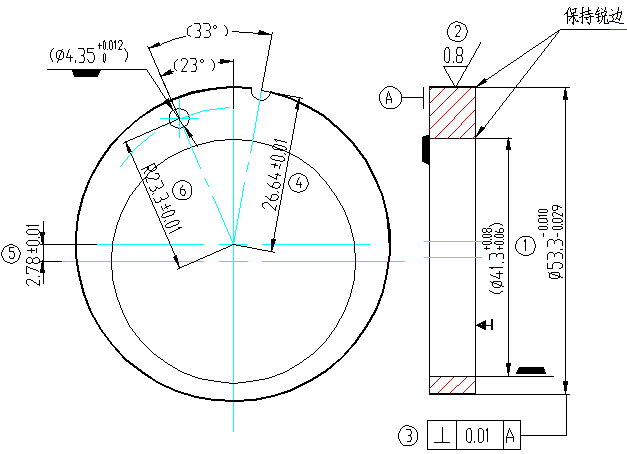

65工序以Φ3.45销孔与Φ41.3偏心孔定位车外圆,如图3。关键点:零件定位过程应顺滑、无阻力且不能有间隙、晃动,更不能出现别劲、扭曲现象;如果零件定位过程偏紧,后期就会变形,若偏松,可能会出现定位误差。

必要时还需增加半精车、时效工序,减少精车余量,充分释放应力。

图3.车偏心外圆工序

4.2旋板零件加工

旋板是旋板泵中的重要零件,其尺寸精度直接影响供油泵的性能和效率,需要对旋板的加工过程反复研究、分析,针对不同材料、结构特殊、易变形零件,采取有效的措施。

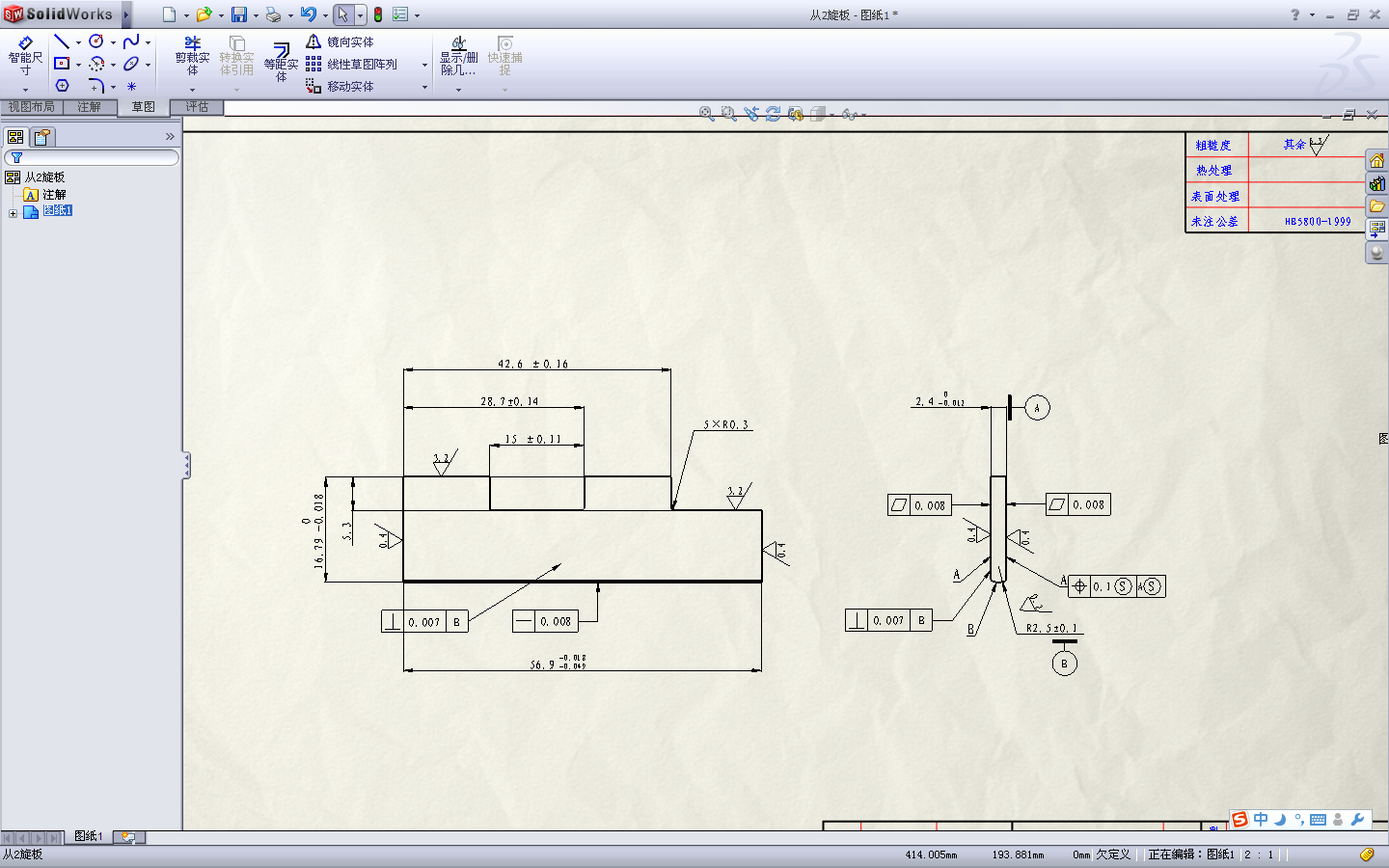

长度较长类旋板如图4所示,零件长宽比例不协调,在磨削中易变形,此类零件加工需要增加时效工序,热处理前粗加工成型,热处理后分半精磨-时效-精磨。磨工工序需反复翻转磨削,并尽可能减少吸力,避免吸力释放过程中产生应力变形,必要时增加研磨工序,留2丝左右余量,用数控研磨机双面研磨,修正,可以很好保证平面度、平行度要求。

图4

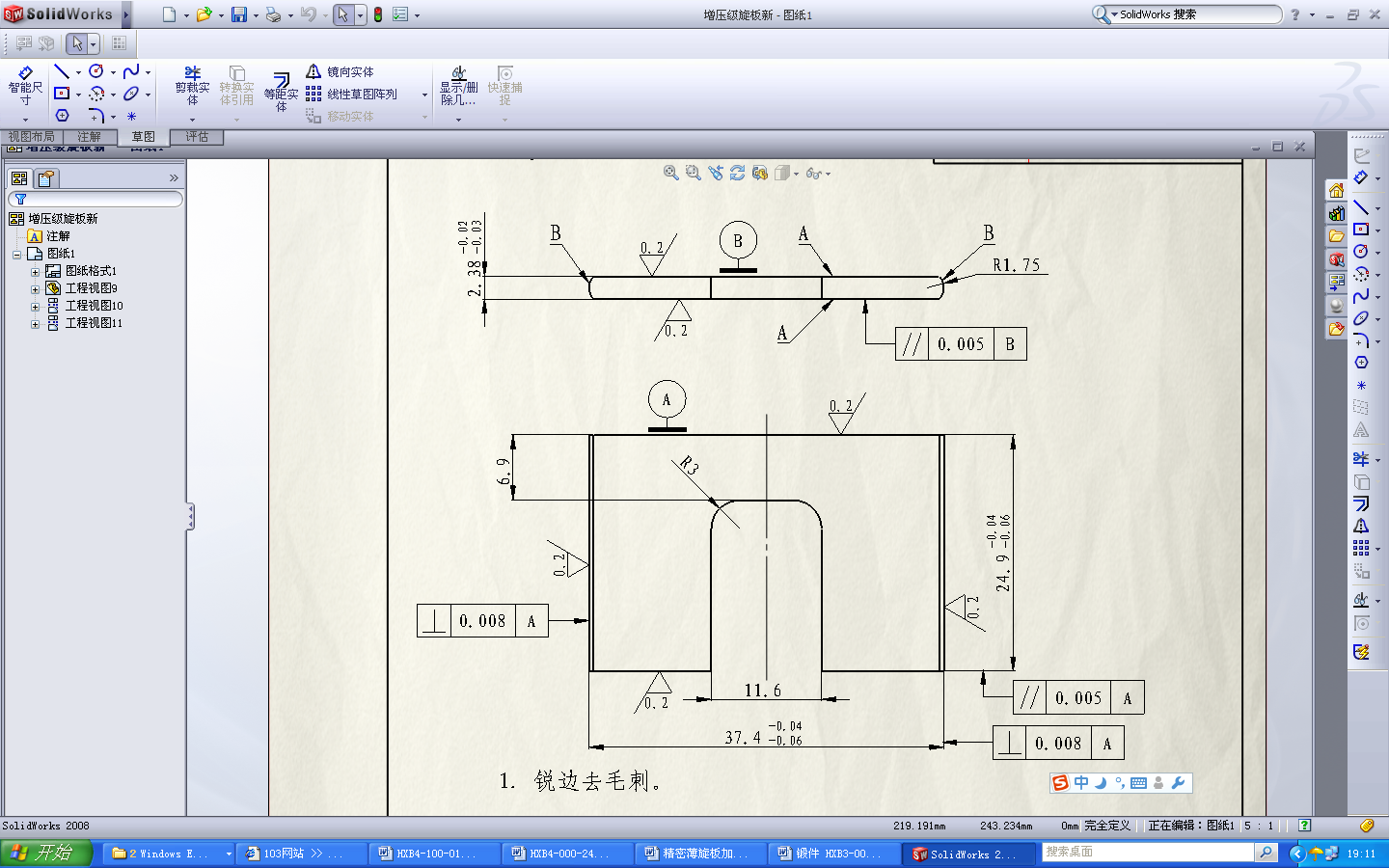

U型旋板零件如图5所示,中间过渡区域很窄,这种零件的平面度、平行度要求极难保证,在加工中反复用第一种方法试验都不能满足要求,无论增加时效,反复磨削都不能消除变形。经探索改变加工思路,调整部分路线,热处理前的割(铣)成型改为加工成长方形状,中间U型部分不加工,经热处理,端面、侧面都保证后,再用线切割割U型,经反复检验,零件不变形,平面度、平行度在0.005内,零件合格率达到95%。

图5 a

图5b

1.旋板在平磨机床上磨削,磁台吸力不能过大,吸力越强,加工后卸下零件变形越大。

2.旋板要去锐边并保持光滑,因为旋板在槽内不断运动,锐边可能形成阻力,影响性能。

5.结语

总之,在对精密薄壁零件机械加工过程中,要注意机械加工工艺的合理使用,从而保证薄壁零件的加工精度。本文通过实例分析了热处理消除应力、精加工定位面、改变压紧装夹以及减小切削力等工艺技术施对精密薄壁零件加工过程中对变形进行控制,这些措施往往组合使用。

没有一种方法是固定的,只有不断积累经验,反复总结、试验、论证,才能掌握更好的加工工艺,不断提升加工水平,为制造业夯实更坚实的基础。