国网嘉兴供电公司 浙江嘉兴 314000

摘 要:本文针对一起110kV电缆终端击穿故障,结合解剖检查,进行了事故原因分析,故障原因为终端在制作过程中由于操作不当导致电缆主绝缘受到损伤,利用有限元法对电缆终端电场强度分布情况进行了计算和分析,研究表明由于电缆附件制作过程中对主绝缘造成了划伤,导致了该处电场发生严重畸变,并最终造成击穿。并基于研究结果提出了相应的防范措施。

关键词:电缆终端;击穿放电;有限元;电场分析;防范措施

Analysis and Research on Breakdown Fault Diagnosis of 110kV Cable Terminals

Jiang Li-xiang,Lu Tian-bai,Deng Tao,Xue Chao,Wu Hong,Cao Chen-yu,Fu Li-yue,Wang De-fa

State Grid Jiaxing Power Supply Company,Jiaxing Zhejiang 314003,China

Abstract: This paper for a 110kV cable terminal breakdown failure, combined with anatomical examination, carried out the cause of the accident analysis, the cause of the fault is the terminal in the production process due to improper operation caused by the damage to cable insulation,calculating and analyzing the electric field intensity distribution of the 110kV cable terminal by the finite element method.The research shows that the main insulation is scratched during the fabrication of cable accessories, which leads to serious distortion of the electric field, and finally causes breakdown. And thus put forward the corresponding preventive measures.

Key words: cable terminal; breakdown discharge; finite element method;electric field analysis;preventive measures

0 引 言

随着城市电力的发展,高压电力电缆被越来越多地用于城市输电线路中,电力电缆因其具有运行可靠、维护工作量小、受外界环境影响小且有助于提高功率因数等优点,被广泛的应用于电力网架系统及用户用电系统,成为城市输电“大动脉”。110kV电缆在我国广泛推广应用已有30年的历史,其电缆本体可靠性已大幅提高,但电缆中间接头及电缆终端一直是电缆运行过程中的薄弱环节,据统计,电缆中间接头及电缆终端故障数量约占电缆总故障数量的80%。

本文以某省某110kV电力电缆终端在耐压试验过程中发生的故障为例,结合终端解剖,分析了故障的原因,并提出相关故障防范措施,对后期同类型工程有一定的指导意义。

1 电缆终端故障情况

1.1 事故现场情况

年月12日,对110kV XX线(新#1塔-新#2塔)电缆进行耐压试验。其中B相、C相顺利通过耐压,但A相在耐压过程中发生放电击穿现象。

第一次加压:A相耐压施加至128kV,保持2分钟左右,伴随“当”的一声,仪器自动降压至零。

第二次加压:检查试验接线无误,并重新进行主绝缘绝缘电阻合格后,进行第二次加压。电压加至16kV时,出现间断性的“当当”声,仪器显示电压出现波动现象,在约9kV-16kV之间波动,根据放电声初步在新#1塔电缆终端处,然后降压检查。

第三次加压:为确诊放电位置,在保证安全的情况下,派登高人员进行近距离观察和听声音。电压加至17kV时,同样出现间断性的“当当”声,仪器显示电压在9kV-17kV之间波动。登高人员根据放电声,基本确定放电声在电缆终端尾管处,后续采用故障定位技术确定了故障位置位于A相电缆终端尾管附近。

1.2 终端解体情况

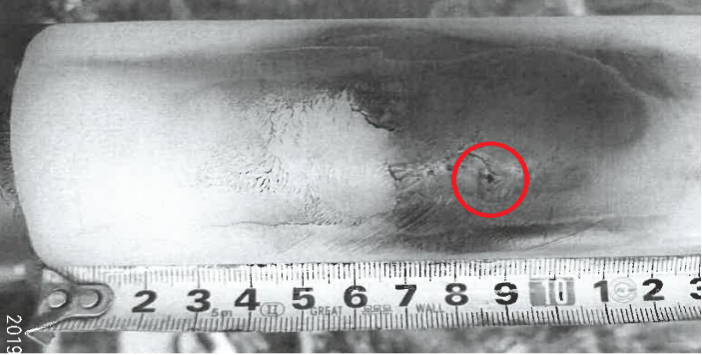

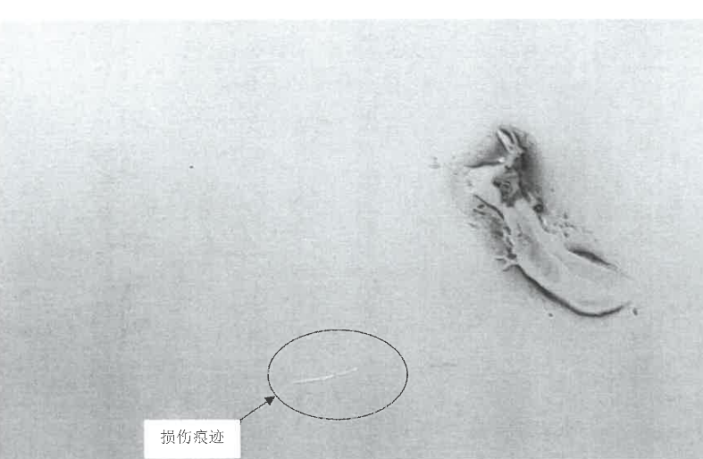

为对本次故障原因进行调查分析,将故障相电缆终端进行现场解剖。经解剖发现,电缆击穿点位于电缆绝缘屏蔽断口向上87mm处,如图1所示。

图1 电缆击穿点

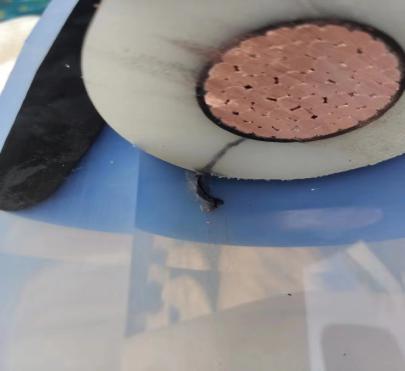

随后对主绝缘在故障点处进行开断,根据剖面图可发现,一道清晰的放电痕迹贯穿导体与主绝缘外表面,形成放电通道,导致电缆主绝缘被击穿,如图2所示。

图2 主绝缘击穿

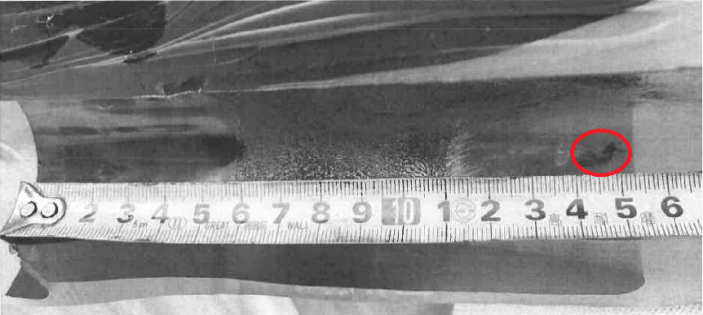

将电缆取出后,发现应力锥击穿点位于应力锥半导电下端面向上140mm处,如图3所示。

图3应力锥击穿点

2 故障原因分析

2.1 应力锥机械强度试验

对应力锥切片进行机械强度测试、材料抗张强度、伸长率均满足厂家设计要求,故排除因应力锥机械强度不足引发电缆终端故障的可能。

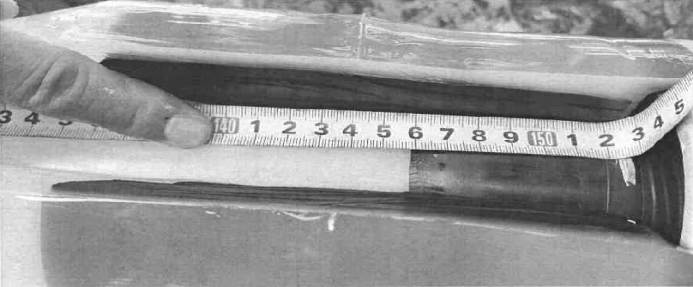

2.2 安装尺寸校核

校对导体出线杆顶端至电缆屏蔽断口尺寸,实际尺寸符合该终端厂家安装图纸上规定的110kV户外终端 “M”=1457±3mm安装工艺要求,如图4所示,对应力锥安装位置进行测量,与安装工艺图纸相符,且翻阅相关试验记录,发现本次故障电缆终端应力锥及电缆出厂试验均无异常。故排除因安装尺寸不合格或出厂试验不合格造成本次电缆终端故障的可能。

图4电缆绝缘屏蔽断口剥切尺寸

2.3 应力锥及主绝缘外观检查

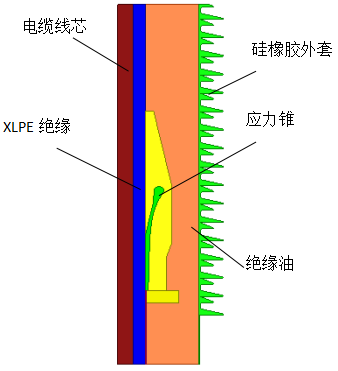

在解体排查过程中,除了放电灼痕外,未在应力锥预制件上发现其他损伤,但在主绝缘外观检查中,发现距离击穿点20mm左右的电缆主绝缘上有一处较为明显的损伤痕迹,如图5所示,距损伤点较近,且可能击穿点位置也有类似划伤,故判断为主绝缘划伤导致本次电缆终端故障。

图5 电缆主绝缘损伤痕迹

3 电场分布仿真分析

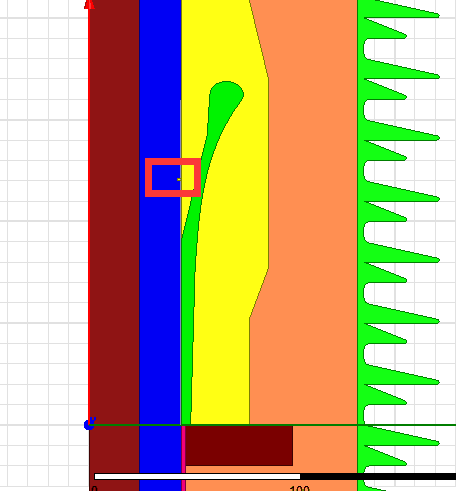

为了深入分析电缆在施工过程中由于主绝缘划伤对电缆终端电场分布所造成的的影响,参照厂家提供的145kV橡胶应力锥硅橡胶套管终端电缆预制图以及现场发现的划痕情况,分别建立应力锥正常情况下和存在划痕情况下的有限元计算模型,如图6所示。进行终端电场计算和分析时,需定义出各部分材料的相对介电常数和电导率。定义的材料属性如表1所示。

图6 电缆终端内部电场分布计算几何模型

表1 电缆终端各部件材料属性

部件名 | 相对介电常数 | 电导率 |

硅橡胶外套 | 2.8 | 1e-15 |

电缆绝缘层 | 2.25 | 0 |

电缆线芯 | 理想导体 | ∞ |

应力锥 | 30 | 0.002 |

空气 | 1 | 0 |

绝缘油 | 2.2 | 1e-13 |

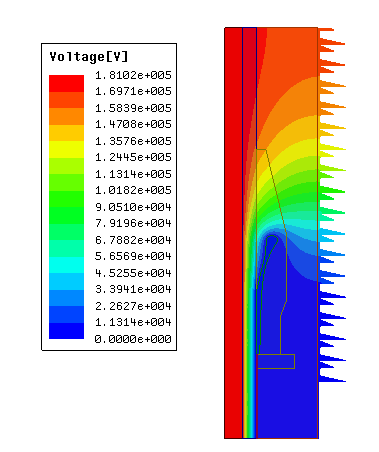

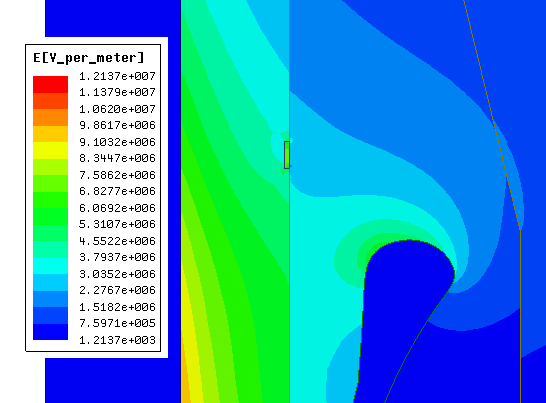

3.1电缆终端制作良好情况下的电场分布

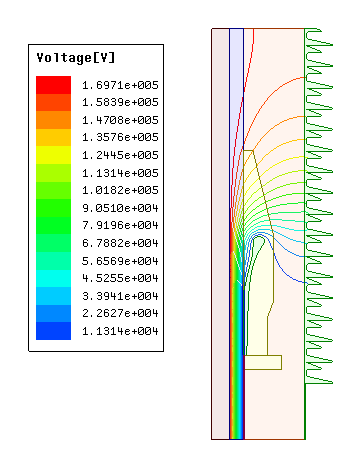

此种情况下电缆应力锥半导电及环氧树脂材料均与电缆主绝缘直接紧密贴合,对该状态下的终端内部电场进行计算,得到电势分布云图、等位线分布图、电场强度分布云图,如图7~9所示。

图7 电缆终端制作良好情况下的电势分布云图

图8 电缆终端制作良好情况下的等位线图

图9 电缆终端制作良好情况下的电场分布云图

从图7~9可以看出,在电缆终端制作良好的情况下,电缆终端中的最大电场强度为12.13kV/mm,改点位于电缆本体主绝缘中,显然改值比主绝缘所能承受的电场强度要小,另外单独提取应力锥部分的电场强度最大值为6.2694kV/mm,很显然该数值也比应力锥中的绝缘材料所能承受的电场强度要低得多。

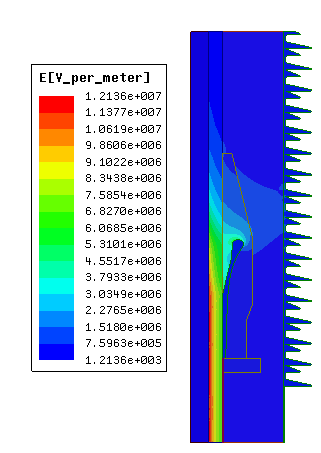

3.2电缆终端制作存在划痕情况下的电场分布

根据A相电缆终端的解剖分析可见,在电缆绝缘屏蔽断口向上87mm处存在主绝缘划伤,因此对主绝缘存在划痕情况下的电场分布进行计算,电场强度分布云图如图10所示。

图10 电缆终端制作存在划痕情况下的电场强度分布

在主绝缘与应力锥相贴合的界面存在划痕时,单独提取划痕处的电场强度值为7.29kV/mm,大于空气所能承受的击穿场强。

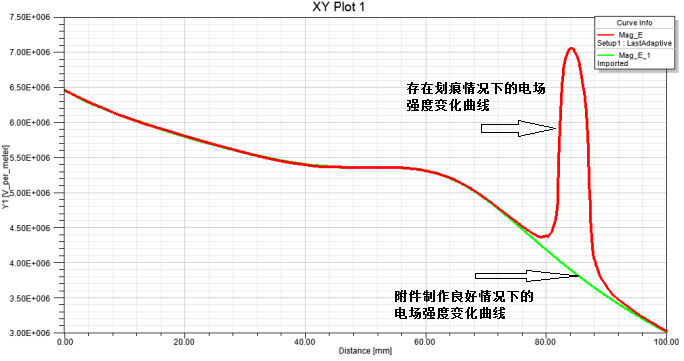

根据3.1和3.2电场计算结果,分别绘制两种情况下电缆主绝缘与应力锥交界面之间的沿面场强变化曲线如图11所示。

图11 电缆主绝缘与应力锥交界面之间的沿面场强变化

图11显示了当电缆主绝缘受损时,导致原本平衡的电场分布发生严重畸变,畸变处的电场强度将远远高于介质本身所能耐受的电场强度。损伤处首先发生局部放电,长时间的局部放电使主绝缘材料烧损,形成放电通道,并不断扩大裂痕,最终在主绝缘外表面与导体间形成放电贯穿通道,导致电缆击穿。

4 事故防范措施

本次事故直接原因为电缆附件制作人员在附件制作过程中划擦到电缆主绝缘,导致电缆主绝缘受损,造成该原因的因素有:附件制作人员素质参差不齐,未严格落实相应的附件安装考核制度,施工关键节点未进行旁站监督。针对上述因素,应采取下列防范措施:

4.1 加强对电缆附件制作的质量管控

应对电缆附件安装人员技能水平进行严格考核,强化附件制作人员的技术水平和风险意识,附件制作人员须持证方能进行工作。安装前,应进行详细的技术交底,附件制作过程中,附件制作人员人员应严格按照设计图纸施工,在套装应力锥之前仔细检查一遍主绝缘表面是否光滑无损,并在附件安装完成后出具相关安装记录。

4.2 加强验收管理及旁站监督

验收单位应严格按照设计图纸及标准验收流程,对工程进行验收,并在附件安装时做好旁站监督工作,对关键施工节点进行见证,及时发现施工过程中的安全隐患。

4.3 降低附件制作过程中的安全隐患

附件制作是电力电缆安全稳定运行的重要一

环,在附件制作过程中,应随时注意尖锐工器具及随身物品与主绝缘保持一定的距离,防止擦伤、划伤主绝缘,在安装应力锥前,应先在电缆主绝缘外表面敷上薄膜予以保护。

5 结束语

由本次电缆故障我们可以看出,轻微的擦划可能导致电缆击穿的故障。电缆终端是电力电缆故障高发的部分,必须严格重视其安装工艺的规范性和现场安装质量的监督,这对保护电缆安全稳定运行,降低故障率,减少停电时间有着重要意义。

参考文献(References):

[1] 王超,刘毅刚,刘刚,等.有限元法应用于电缆终端应力缺陷分析[J].高电压技术,2007(5):152-154.

[2] 马永其,程昌均,等.220kV电缆终端应力锥在力场中的数值模拟分析[J].中国电力,2005(7):23-27.

[3] 屈光宇,沈菲,等.高压电缆故障分析及检测方法研究[J].能源与节能,2017(2):50-52.

[4] 孙永辉,韩宇泽,等.高压电缆终端击穿故障的分析与处理[J].光学工程与电子技术,2019(8):207-211.

[5] 庞锴,白银浩,等.220kV电缆终端击穿故障分析[J].河南科技,2017(6):70-72.

作者简介:

卢天白(1994-),男,浙江嘉兴人,工程师,主要从事输电线路及电力电缆研究工作。