( 1.中国五冶集团有限公司,四川成都 610063)

摘要:成都市高新区五岔子大桥为空间曲面异形钢箱梁桥,箱体结构在竖向和平面内均处在复杂的空间曲线上,桥梁建造过程中通过采取小变形倒装加工、空间曲面板四边支撑定位后塞焊连接、支撑架预偏处理、空间曲面板信息化找型补装等空间线型控制工艺。施工完成后桥梁上下顶板最大错边3mm,两侧空间曲面板最大错边2mm,桥梁连接位置过渡自然、平滑,结构整体空间线型顺滑美观。

关键字:小变形、倒装、塞焊、预偏、找型、补装

Space Line Type Control Technology For Construction Process of Space Curved Steel Box Girder Bridge

CHEN Yan1 FU Huang1

(1. China MCC5 Group Corp. Ltd., Chengdu 610063, China;2. Sichuan Provincial Engineering Technology Research Center of Assembled Steel Structure Building, Chengdu 610063, China)

Abstract:The Wuchazi Bridge in Chengdu High-tech Zone is a space-shaped profiled steel box girder bridge. The box structure is on complex spatial curves both vertically and in a plane. During the bridge construction process, Space-line control technologies are adopted,such as small deformation flip processing,plug welding connection after the space curved panel is supported by four sides,support frame pre-bias processing,spatial curved panel informationization type finding and replenishing.After the completion of the construction, the maximum staggered edge of the upper and lower roof panels of the bridge is 3mm, and the maximum staggered edge of the curved panels on both sides is 2mm. The connection position of the bridge is natural and smooth, and the overall space of the structure is smooth and beautiful.

Keywrods:Small deformation, flipping, plug welding, pre-biasing,type finding, replenishing

0 前言

随着经济的快速发展,城市交通建设也呈现出飞速发展态势,目前的城市桥梁已不再仅仅满足使用功能为目的,开始更多的追求和体现国民大众对桥梁的美学欣赏需求。现在桥梁建筑的规模和技术逐步向跨径不断增大、桥型不断丰富、结构不断轻型化、施工技术不断发展等趋势发展。对桥梁建筑的需求越高,必然促使桥梁建筑造型更趋于复杂多变,其施工难度也就越来越大。在满足美学和使用功能的前提下如何保障桥梁建筑工程的质量,针对空间曲面异形桥梁的建造技术进行研究很有必要。

邓飞宇[1]以崇启大桥工程为研究背景,介绍了曲线形底板单元制作过程中的线性控制技术,主要从底板单元的划分、底板单元线性分析、底板单元刚度分析、底板制孔工艺等方面阐述了曲线底板的制作工艺,但该文介绍的底板变截面钢箱梁制作方法,对采用U形加劲肋加劲的曲线形底板单元有一定的局限性,还需进一步研究。陈赐其[2]针对互通立交桥钢箱梁制造安装关键技术进行了阐述,文中对影响桥梁整体质量的各重要环节和要素进行简要介绍和探讨,提出建造过程中材料质量、施工组织、制作安装工艺、验算及质量管控等都是需要控制的关键环节和要素。王蜀元[3]以乌鲁木齐市田字路工程为研究背景,对桥梁设计中有曲线钢箱梁的制造加工关键工艺进行了总结和阐述。

缪为刚[4]以上杭南门大桥工程为研究背景,针对水上大跨变截面钢箱梁桥建造过程中的施工难题,将理论分析、数值模拟、现场测试等方面结合起来对钢箱梁加工制作、现场吊装、组拼焊接及线型监控等方面进行了研究。李强[5]总结了参与承建的多个异形桥梁的施工建设实践经验,阐述了曲线桥梁的测量控制问题。

在上述案例中针对空间曲面异形钢箱梁结构体系中竖曲线及平曲线设计复杂的桥梁建造技术,很多专家和专业技术人员结合工程实践案例都提出了不同的研究方法和研究结果,但毕竟每个工程实践都是个案,都有其特殊性,相应的建造技术也不能照搬照套,只能结合项目实际进一步的深化和创新才能更好地满足桥梁建造的需求。本文以成都市高新区五岔子大桥工程为研究背景,主要阐述桥梁建造过程中空间线型的质量控制问题。

1 工程概况及特点

成都市高新区五岔子大桥,位于成都市高新区南部园区府河沿线,设计以莫比乌斯环创意为灵感,是国内首座“莫比乌斯环”式异形拱桥,由两座桥组成为无穷大符号,形成一个无限循环(图1)。

图1五岔子大桥建筑效果图

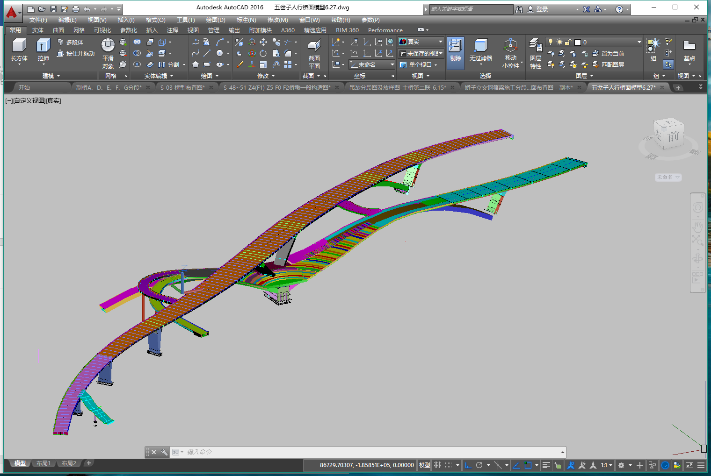

桥梁结构整体为空间曲面异形钢箱梁结构,全桥由始至终均为变截面,箱体结构在竖向和平面内均处在复杂的空间曲线上,任意一处均具有唯一性(图2),每一块弧形封板钢板的厚度仅为6毫米,加工精度需控制在1毫米以内。桥面铺装层为厚度5mm的甲基丙烯酸树脂胶结料和耐磨骨料,其余桥体外露。

图2五岔子大桥结构示意图

2 项目建造线型控制关键技术难题

五岔子大桥除了要具备普通桥梁建筑使用功能外,还要做成当地的特色景观,但因其建造完成后结构整体是外露的,对建造质量要求较高,这也为桥梁施工带来了如下技术难题。

2.1桥面中线向两侧横向放坡5%,桥面铺装仅5mm厚,如果顶板的平面度不能有效控制,铺装层无法遮盖平面度瑕疵,可能导致桥面外观出现凹凸不平和局部积水现象。

2.2桥梁段钢板尺寸大且板薄,组装和焊接易发生变形,易导致结构空间曲线不顺滑,影响外观质量。

2.3全桥由始至终均为变截面,箱体结构在竖向和平面内均处于复杂的空间曲线上,任意一处均具有唯一性,分段对接位置因加工、安装定位、焊接等因素影响,往往难以实现顺滑过渡。

2.4钢箱梁桥建设完成后直接外露,景观照明灯具会从下方直接照射在箱体下侧,弧形封板曲线突变处会非常明显的反应出来,底板的平面度如果严重超标的话,灯光直射时可清楚的目测到,影响美观。

该桥造型独特,钢柔并济,施工中要想将完美设计方案变为现实,必须要克服以上技术难题。

3 加工制作过程空间线型控制工艺

3.1小变形倒装加工工艺

异形钢箱梁桥段加工制作过程中,整体采用倒装工艺进行加工,加工前先设置专用组装胎膜,通过运用BIM技术模拟确定组装、焊接工艺。各个工艺步骤除确保部件拼装精度外,还要兼顾焊接工艺,确保组装、焊接的相互配合,实现加工过程的变形控制。

在桥梁加工制作中,首先将桥梁顶板在中线位置分成两块,通过工装将顶板横坡调节为5%,夹具固定后焊接成整体(图3);

图3顶板拼接示意图

然后按照模拟确定的工艺次序组装中央隔板、腹板及加劲条,组装完成后进行临时固定,对组装尺寸进行复核后进行中央隔板与腹板及加劲条竖向焊缝焊接,焊接过程总控制焊接电流,采取间断焊接的方式,减少焊接变形(图4);

图4腹板、隔板安装示意图

接着组装悬挑隔板、悬挑封板,按照模拟工艺组装完成后进行竖向焊缝的焊接,完成后进行顶板加劲条与顶板的焊接,再进行中央隔板、悬挑隔板与顶板连接焊缝的焊接(图5);

图5悬挑结构组装示意图

最后组装钢箱梁桥底板和加劲条、及钢箱梁桥两侧弧形下封板,组装完成后依次进行底板分块与加劲、悬挑隔板与两侧弧形下封板、悬挑封板与两侧弧形下封板、中央隔板与底板、悬挑隔板与底板、腹板与底板、底板与钢箱梁桥两侧弧形下封板的焊接。加工制作时在钢箱梁腹板和弧形封板上放样出纵向贴合线,并打上记号用于现场安装定位(图6)。

图6底板组装示意图

3.2空间曲面板四边支承定位及塞焊连接工艺

在采用倒装工艺基础上,由于桥梁箱体两侧弧形下封板在竖向和横向均处在复杂的空间曲线上,虽然采用了特制胎膜,但是依然存在空间定位难的问题,而且弧形封板厚度仅为6mm,若采用常规组装工艺,6mm厚弧形封板在组装、对接及焊接过程中均易发生变形,导致钢箱梁桥两侧弧形封板不能形成自然圆滑的空间曲面。

针对上述问题,在加工时采用空间曲面板四边支承定位及塞焊连接工艺。单块钢箱梁桥侧面弧形下封板以钢箱梁桥悬挑隔板为分块界线下料,在卷管机上进行卷弧,用硬质材料制作模板逐一进行靠模检查,保证卷管机上卷制的弧形与模板完全吻合。组装时利用悬挑隔板、底板、悬挑封板四边支承定位,两块钢箱梁桥侧面弧形下封板之间留出8mm间隙,间隙位置两块钢箱梁桥侧面弧形下封板与钢箱梁桥悬挑隔板塞焊,塞焊焊缝打磨至平,过渡匀顺。然后弧形下封板再分别与底板、悬挑封板焊接。

4 安装过程空间线型控制工艺

空间曲面异形钢箱梁桥建造外观线型控制,除了在加工制作过程中要保证节段的外形尺寸外,现场安装过程的控制也是重要环节之一,而在现场安装中,支撑体系设置、安装工艺选择、测量及焊接控制等因素是影响桥梁成型质量的直接因素。针对本工程的特点,现场采取了格构式支撑体系设置、空间曲面板信息化找型后补安装工艺、智能监控及焊接控制技术,从工艺环节确保桥梁的成型质量。

4.1支撑架承载过程中精度控制

支撑架在使用过程中的精度控制,主要受支撑架本身的安装精度和支撑架承载后的位移影响,支撑架安装精度可通过测量来确保其满足精度要求。但支撑架承载后的位移,则需通过多方面的措施手段才能确保其能够被有效控制,针对本工程,在现场主要采取如下措施来控制精度:

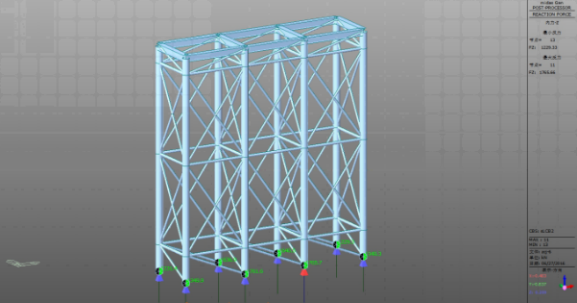

根据支撑架有限元分析结果,支撑架单个柱脚反力最大为636KN,因此基础在支撑架下部外边线扩大1米范围制作混凝土支座,混凝土支座高度为0.5m,布置于路面以下,设置双层受力筋,并采用C30混凝土浇筑,立柱底部设置30mm厚、500mm*500mm的预埋板(图7)。

图7支撑架底部反力示意图

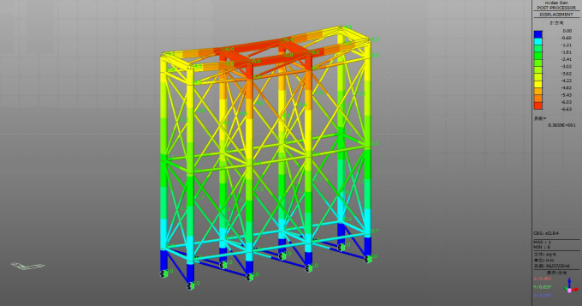

支撑架顶部设置支托,支托的断面形状与被支撑结构面吻合,根据有限元软件对支托承载后的位移进行分析。本工程支托在承载后的最大位移值为15mm,对于支托与结构接触面承载后位移大于10mm的情况,在现场施工时采取将支托反向预偏的方式,以确保承载后支撑点位置满足精度要求(图8)。

图8支撑架顶部位移示意图

4.2空间曲面板信息化找型后补安装工艺

空间曲面异形钢箱梁桥段现场吊装时,两侧对接口位置弧形下封板空出后补,在上下顶板每隔300mm设置一道临时连接板,用于对接定位,左右轮廓按照加工制作定位线一一对应。待桥梁段整体就位后,测量后补曲面板空间定位参数,反馈至深化模型中,根据实际安装尺寸及设计控制曲线重新得出后补弧形下封板的空间参数,用硬质材料制作模板逐一进行靠模校正,然后补装空缺的弧形下封板(图9)。

图9 弧形下封板后补安装

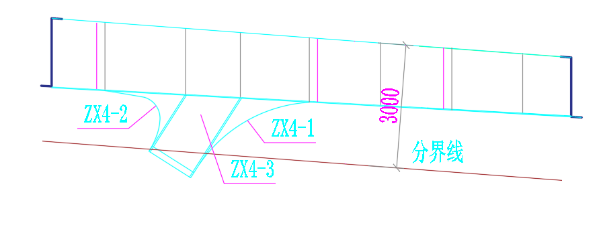

根据斜腿处钢箱梁桥段的分段原则,斜腿在桥面顶板以下3m位置断开,此时钢箱梁桥段与下部斜腿对接位置,存在四块空间曲面板,空间曲面板在原材料采购时就可以把钢板的版幅尺寸定位好,如在本工程中,如下图所示的ZX4-3空间曲面板,原材料采购的时候就将此处的钢板的版幅定位3m宽,在工厂整体压制成型,同样将ZX4-1、ZX4-2板在卷管机上冷压出符合设计要求的弧形,将散件运输至安装现场,在斜腿安装完成后测量后补空间定位参数,反馈到深化模型中,重新出具四块空间曲面板参数并按参数校正,然后在现场组装和焊接在构件上之后进行整体吊装(图10)。

图10 斜退段空间曲面板示意图

5 测量及焊接控制

5.1测量控制

钢结构建造过程中测量采用徕卡TCA2003智能测量机器人对全过程进行跟踪测量。由于拼装现场与工厂预拼装时存在一定的温差,而温差会使梁段产生热胀冷缩现象,最终使箱梁的总长产生误差,为尽可能的消除偏差,在现场吊装前,先测量拼接现场的实际温度,再与工厂预接装时的温度进行温差对比,以此计算出梁段长度变形量,在拼装对接时利用间隙调整方法来消除偏差。

5.2焊接控制

本工程钢箱梁采用分段制作方式,对接接头连接为全焊透。焊接作为施工过程中的一个重要工序,本工程的焊接与众不同,焊接作业并非在钢箱梁之外开展,而是在它的里面操作,焊接空间和焊接环境都受到限制,这种与众不同的焊接方式对现场从事焊接工作的工人而言极具挑战。焊接前首先按设定的间距装配调准相邻两梁段,根据环缝焊后收缩量与梁段对接焊所需尺寸以及温度影响等因素确定每条环缝间隙,用大型定位马板点焊定位。使用CO2自动焊打底焊,打底厚度为2mm,施焊时不能两次堆积焊,以防止焊接收缩变形。梁段的对接环焊顺序宜先焊底板,然后再焊侧面。焊接采用陶瓷垫片,确保焊缝外观成型质量。进行侧面焊接时,为减少变形必须从侧向两边对称施焊。在焊缝两侧各300mm处用钢划针刻上距离标记,以此作为测量对接环焊缝间隙的控制线。钢箱梁对接缝焊接完成后,测量出缝焊接收缩量控制效果并记录测量数据,不断进行修正调整。

本工程焊接施工中,为提升焊接质量,减少热输入,焊接工人使用了0.8毫米的细焊丝进行焊接,将4000块截面、弧度、重量与形状各异的钢板焊接成型,最终成就了大桥逶迤蜿蜒的非凡效果。

6 结语

成都市高新区五岔子大桥建造过程中通过采取小变形倒装加工、空间曲面板四边支撑定位后塞焊连接、支撑架预偏处理、空间曲面板信息化找型后补装等空间线型控制工艺,在保障工程质量的前提下将五岔子大桥的创意设计理念得以完美呈现。施工完成后桥梁上下顶板最大错边3mm,两侧空间曲面板最大错边2mm,桥梁连接位置过渡自然、平滑,结构整体空间线型顺滑美观,整体达到了设计精度要求。建造过程中形成了多项专利技术和先进技术成果,为后续类似桥梁的建造极具参考借鉴价值,建成后的大桥也得到社会大众的一致好评,晋升为“网红桥”行列,成为了当地的地标性建筑。

参考文献

[1]邓飞宇,郭双才,尤元霞,李铭,王玉竹.变截面钢箱梁曲线形底板单元制造工艺[J].现代交通技术.2012年01期.

[2]陈赐其.互通立交桥钢箱梁制造安装关键技术[J].公路交通科技.2017年11期.

[3]王蜀元,吴思明.设有平曲线、竖曲线、渐变截面钢箱梁桥梁加工技术[J].建筑技术开发.2019年08期.

[4]缪为刚.水中大跨变截面钢箱连续梁桥施工技术研究[J].铁道建筑技术.2017年05期.

[5]李强.曲线桥梁的控制测量[J].科技视界.2014年27期.