摘 要: 基于地铁车辆铝合金结构 7 系材料母材裂纹的处理过程,首先对裂纹信息进行描述;其次对裂纹的原因进行分 析,最后对处理方案进行说明。通过本文的分析介绍和说明, 可对地铁车辆铝合金结构 7 系材料母材裂纹的处理过程有基本认知和了解。 关键词:地铁车辆 铝合金焊接结构 7 系材料母材裂纹 地铁车辆铝合金焊接结构 7 系材料主要应用于 枕梁、牵引梁等关键部件。其可靠性越来越受到关 注,铝合金结构 7 系材料母材裂纹直接关系到车辆的行车安全,母材裂纹的分析思路及处理方式同样 也需要系统的梳理说明。 一、裂纹信息描述 地铁车辆发现枕梁裂纹共计有 31 列 72 辆车枕 梁处出现了裂纹,裂纹共计有 128 处,累积扣车 19 列,出现裂纹的车辆最短运营里程 9 万公里,最长 运营里程 90 万公里。 裂纹的分布位置如下: 空簧旁裂纹 空簧旁裂纹在外部沿车体宽度方向发展。将裂 纹刨开后对裂纹情况进行观察,裂纹出现分层 并沿车体长度方向向内发展。 空簧安装座四周裂纹 空簧安装座四周的裂纹从枕梁所开圆孔边缘向外延伸,沿车体宽度方向发展。 空簧旁立板处裂纹 空簧旁立板处裂纹沿立板方向垂向发展,分布 在空气弹簧上部的制动管通过孔附近。 中心销旁裂纹 中心销旁裂纹呈 45°角斜向发展,严重位置已贯 穿下盖板。裂纹刨开后,裂纹在 45°角方向延伸分层开裂。 中心销旁立板处裂纹 中心销旁立板处裂纹沿立板方向垂直发展,该处裂纹从型腔内开始发展并向外延伸,严重位置贯穿立板,并向底架和下盖板两个方向扩展。 裂纹刨开后,呈现垂直贯穿的情况。 中心销安装位置裂纹 中心销安装位置的裂纹沿车体宽度方向发展, 在中心销安装平面和旁边的枕梁下盖板面均存在裂纹。 空簧与中心销之间裂纹 裂纹出现在中心销与空簧之间的枕梁下盖板上,在枕梁两气孔之间,裂纹沿车体宽度方向发展。 图 1-枕梁母材裂纹

二、裂纹的原因分析

1、设计结构:

车体枕梁结构与引进车辆结构一致,引进车辆

Channel_02_imcSimulator @ 2014-10-22 01-13-16 (3)

Channel_04_imcSimulator @ 2014-10-22 01-13-16 (3)

Channel_07_imcSimulator @ 2014-10-22 01-13-16 (3)

Channel_09_imcSimulator @ 2014-10-22 01-13-16 (3)

MPa

5

0

-5

MPa

5

和一期车辆未出现裂纹现象。

2、选用选材和车体强度要求:

材料选择的牌号与引进车辆一致, 均为A7N01S-T5 材料。车体强度计算和车体静强度试验均满足强度要求。

3、制造及施工工艺:

、所有后续车辆的制造及施工工艺与原来一期车辆保持一致。

、裂纹出现在枕梁型材上,不在焊缝区域。

4、材料供应商及批次:

枕梁材料批次或供应商不同。

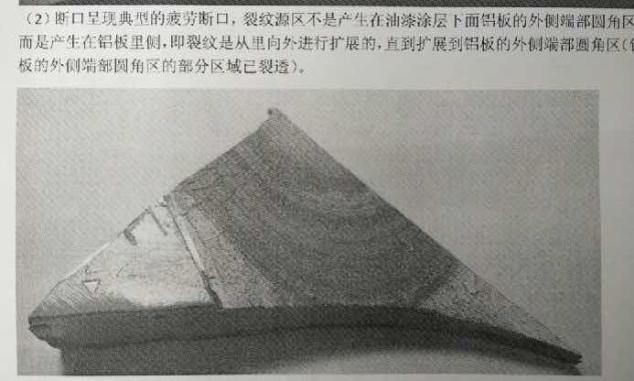

5、断口分析:

通过对裂纹断口检测,属低周疲劳断裂。

图 2-裂纹断口分析6、计算及试验分析

对车体结构进行了有限元分析及静强度试验,最大应力值为 91MPa, 远低于材料自身强度 245MPa 要求,安全余量较大。

针对车体枕梁裂纹问题,在新造的三号线增购车上进行了动应力测试, 最大值为12.3MPa,满足许用值 22MPa 要求,可以达到

25 年的使用要求。

0

MPa 5

0

-5

MPa 5

0

-5

0 1 2 3 4 5 6 7 8

10^3 s

图 3-动应力测试及仿真分析裂纹成因结论

枕梁结构设计没有改变,材料要求没有变化,制造工艺没有变化,裂纹位置在型材母材上,不在焊接接头区域,因此推测型材内部因素时是产生裂纹的主要原因。

根据裂纹表象推测,裂纹由型材内部向外扩展,有应力腐蚀开裂趋势。

从断口分析,属低周疲劳断裂。

三、处理方案

1、裂纹现场解决方案:

首先沿裂纹长度方向剖开,剖开过程中注意裂纹走向。如果裂纹深度方向垂直于板厚方向,则将裂纹剖成V 型坡口进行焊接;如果裂纹在剖开的过程中,裂纹走向发生变化,即不垂直于板厚方向,则沿裂纹的发展方向继续打磨切割,将缺陷清除后再实施焊接。

2、更换枕梁方案:

、制定新枕梁方案,枕梁结构改进,材料由 7

系铝合金型材改为 6 系,并对铝型材进行抗剥落腐蚀、抗疲劳腐蚀、抗应力腐蚀等相关检测,对新枕梁结构进行有限元仿真分析。

、制造新枕梁,并将其更换到原型车上,针对更换枕梁后的车体进行静强度试验与疲劳试验, 以及现场动应力检测。

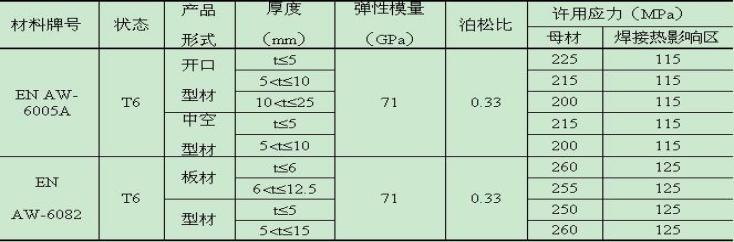

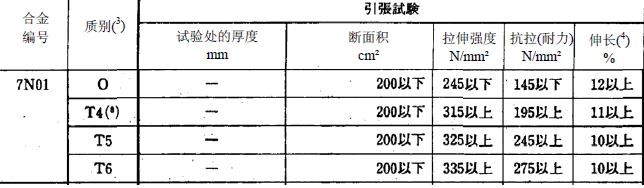

3 、 新枕梁材料选用 6082-T6 , 相比原材料

7N01S-T5 的分析如下:

从机械性能上分析-性能较为接近。

图 4-材料性能对比表2)7N01 与 6082 化学成分对比表

从化学成分上可以看出:

7N01 强化相元素以 Zn\Mg 为主,Zn 的强化相为低熔点,容易腐蚀,合金比例大,含量 5%, 总合金含量为 7.7%,制造工艺性差,韧性差。6082 强化相元素以 Si\Mg 为主,Si 的强化相为高熔点,不容易腐蚀,合金比例小,含量 1.3%, 总合金含量为 3.5%,制造工艺性好,韧性好。

4、材料检测

车体用铝合金型材 6082-T6 检测:

抗剥落腐蚀检验;依据标准:GB/T 6892-2006

检测结果:腐蚀等级 N(无腐蚀)。

抗疲劳检验:依据标准:GB/T 6892-2006

检测结果:循环周次内未发生断裂。

抗疲劳检验;依据标准:GB/T 6892-2006

检测结果:溶液中全浸 90 天后未出现裂纹。

四、结语

为了系统研究此课题,可继续对轨道车辆的 7 系板材材料的化学成分、性能、可焊性研究。可继续对既有重庆单轨车辆开展线路测试,分析线路运营载荷谱,开展车体疲劳试验,完成剩余寿命评估。