单位:北京科大分析检验中心有限公司

B公司(因保密要求不便透露具体名称)通过粉末冶金方法制作了一批铁基高铜假合金压力容器罐体,某两批次的罐体样品中,有部分样品未通过服役测试。为确定失效原因并改良工艺,B公司委托本实验室进行了相关检测。

针对此种失效情况,本实验室对失效样品及其同批次的未失效样品进行了化学成分对比。随后进行了密度、力学性能及金相检测。发现失效样品的断口大都沿着样品内的缺陷扩展而产生。

最终得到结论:样品在粉末冶金成型过程中,产生了孔隙类缺陷,偏聚的孔隙会导致样品在服役测试的过程中失效。提出建议:提高粉末冶金过程中的压力,合理改进保温温度和时间,提高致密度和均匀度以减少样品缺陷。

关键词:粉末冶金、失效分析、力学性能、金相检测

研究背景

B公司使用铁基高铜假合金为原料,采用粉末冶金方式设计生产了一种先进的压力容器罐体。铁基高铜假合金具有较好的综合性能,在成型和热稳定性方面有一定优势;同时,粉末冶金的生产方式显著降低了原料损耗。

在B公司内部的一次产品服役测试中,有两批次的样品中出现了失效断裂的情况;同批次产品也有通过了服役测试的。为研究样品失效诱因,B公司委托我实验室对其产品进行了失效分析研究。

一、失效分析样品介绍

B公司的上述产品的原料是铁基高铜假合金。假合金是指含有两种或更多的金属成分,且这两种成分以相对独立、均匀的相的状态存在,不形成合金相。这样的合金被称为假合金,又称伪合金。B公司使用的铁基高铜假合金是主要含有铁和铜两种金属成分,其中铁为基体,铜含量在8-12%之间,远超一般的铁基合金的含铜量。为提高强度,B公司加入了少量的Ni元素来提高硬度和强度[1,2]。

在该公司的产品服役测试中,编号为 010201、020102 的样品失效,而同批次生产的编号为010204、020107的样品通过了测试。其中,010201和010204号样品为同一批次样品,020102和020107号样品为同一批次样品。

二、检测方法及结果

1、密度检测

B公司根据其生产经验猜测,由于其粉末冶金成型的加工特点,失效样品和未失效样品内均会存在缺陷,所以通过金相法获得的缺陷照片不足以说明孔隙的存在是导致样品失效的直接原因[2,3]。于是,B公司提议先对比两种样品的密度,可以反应样品是否是因为孔隙率过高而导致了失效。但密度结果显示:020107的服役测试为未失效,平均密度值为7.85(g/cm3),同一批次的020102的服役测试为失效产品,平均密度值为7.85(g/cm3);010204为未失效产品,其平均密度值为7.86(g/cm3),而同一批次的010201为失效产品,其平均密度值为7.85(g/cm3)。由此可以看出两类样品密度无明显差异。

2、力学性能检测

由于失效样品是在服役测试过程中失效的,本实验室推测样品的力学性能可能存在差异,于是对样品的力学性能进行了检测。主要做了硬度检测(维氏硬度)、室温拉伸试验和室温冲击试验[4-6]。结果发现:在硬度方面,020107的维氏硬度值显示为279.3,,00102的维氏硬度值为267.5;010204的维氏硬度为240.3而010201的维氏硬度为238.4,同一批次的产品硬度差异较小。失效样品如020102和010201的抗拉强度为849Rm/MPa和796Rm/MPa,与未失效的020107和010201的抗拉强度836Rm/MPa和786Rm/MPa无明显差异。在规定塑性延伸强度上,同一批次的020107和020102显示结果为615和611Rp0.2/MPa,同时,010204和010201的规定塑性延伸强度为512和495Rp0.2/MPa,也无明显差异;在冲击力上,同一批次的020107和020102为24.6和20.8J以及010204和010201的冲击路分别为27和31,也没有明显差异。

3、金相检测结果

密度和力学性能检测均未显示出失效与未失效样品的差异,所以本实验室决定对样品结构进行分析。首先观察对比了所有样品非断裂位置的金相组织,之后又检测了失效样品断裂面的纵截面(垂直于断裂面)的金相组织。结果如下:

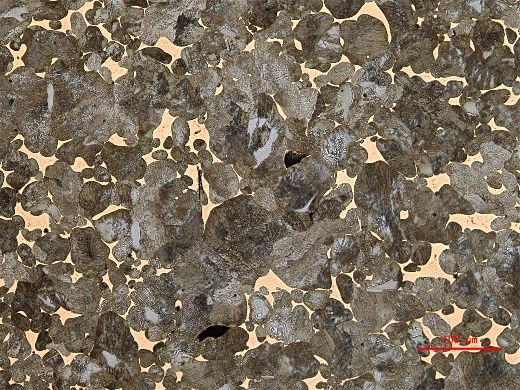

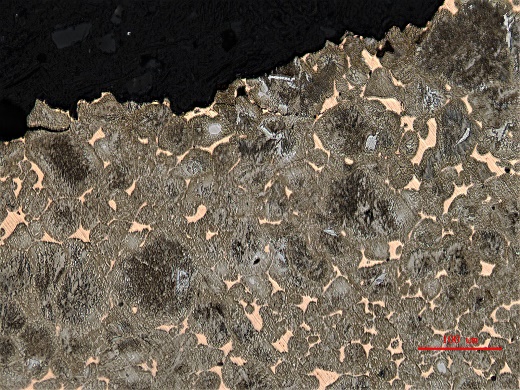

图1 020107(左)和010204(右)样品(未失效)典型金相组织,200x

未失效样品金相组织为大块浅灰色共晶相+小块亮色的α铜相,组织均匀。低倍下可见有明显的孔隙缺陷,多分布于共晶相之间。高倍下共晶相内可见片层状、絮状组织或大块浅色组织。

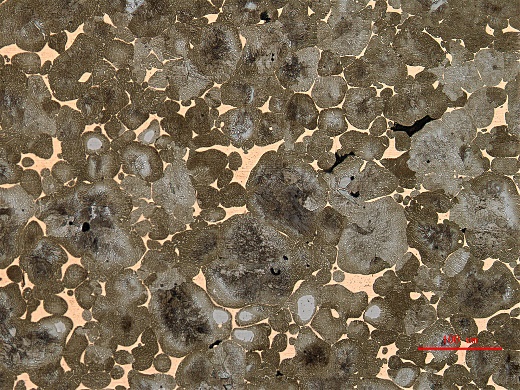

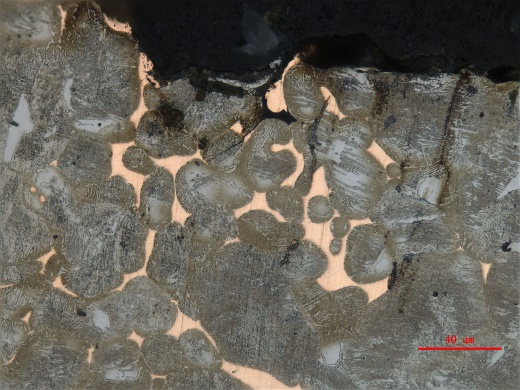

图2 020102(左)和010201(右)样品(失效)典型金相组织,200x

失效样品非断口部分的金相组织为浅灰色块状共晶相+小块亮色α铜相,组织均匀。010201号样品低倍下可见较明显的孔隙缺陷,020102号样品的缺陷不明显。高倍下,两个样品共晶相内组织大多呈絮状,也有少量呈片层状或块状。

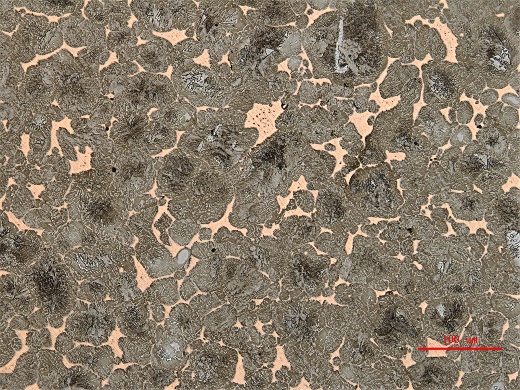

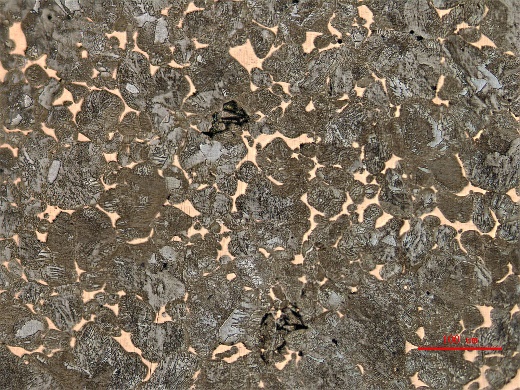

图 5 020102(左200x)和010201样品(右500x)断口处金相组织

通过金相观察发现,失效的两个样品的断口较相似,都有较为完整的块状共晶相和残破的α铜相;断口不平整,多沿着相界裂开。开裂特点为沿相断裂,断口处的部分共晶相与基体之间也存在明显的缝隙。由此可判断,样品在粉末冶金成型过程中,形成了灰白色的共晶相(主要含有 Fe、Ni和少量的Cu)+黄色的α铜相+孔隙的组织。其中共晶相强度硬度较高,以团状、块状组织为主;α铜相较软,主要存在于共晶相之间,而孔隙也大都与α铜相共存于共晶相之间。

根据断口处的金相组织可以推测:失效样品的断裂是沿着分布在共晶相之间的孔隙扩展的一种沿相界断裂。失效样品存在一定的孔隙聚集;当局部的孔隙率达到一定比例时,产品服役试验中该部位会出现应力集中而产生断裂。

结论

根据以上试验结果,可以得到以下结论:B公司本批次的失效样品与未失效样品在密度、力学性能(硬度、强度、塑性、抗冲击性能)等方面均未见明显差异,未断裂部位的金相组织也未见明显差异。但断裂样品的断口处却可见明显的缺陷痕迹,裂纹沿共晶相相界扩展,而缺陷也大都在共晶相相界处。

据此可推断:B公司本批次的样品由于其粉末冶金的加工成型方式,导致其存在孔隙类缺陷。如果这些缺陷出现“偏聚”现象,聚集在样品的某些部位时,则容易在服役测试中引起应力集中,进而导致样品失效。

我们建议:首先,选取较为稳定的粉末冶金粉末配比,同时提高混批质量,以保证其成型后组织更为均匀。其次,合理调整烧结温度,而不是直接照搬国外专家的参数;合理调节压力以降低孔隙率。第三,可以考虑适当增加保温时间,保证组织和缺陷分布均匀[5-7]。

参考文献

[1]张鹏,王智勇,尚峰,李化强,贺毅强.两相质量比对粉末冶金双相不锈钢显微组织与力学性能的影响[J].粉末冶金技术,2020,38(04):269-274.

[2]钟世福.论粉末冶金材料的分类及应用[J].世界有色金属,2019(10):22+24.

[3]张德印.氧化物弥散强化铁基材料的制备及性能研究[D].北京科技大学,2020.

[4]文德林.CuCr合金材料机械制造工艺及应用[J].金属加工(冷加工), 2019 (01):63-65.