( 中国宝武 新疆八一钢铁股份有限公司 ,新疆 乌鲁木齐 830022 )

摘要:分辨率是影响表面检测仪对钢卷表面质量缺陷有效检测一个重要因素。分辨率的高低不仅仅决定于设备本身硬件配置情况,它与软件环境系统参数的设置、缺陷库的完善及缺陷分类的合理性都有重要的关系。而不同钢种或不同质量要求的产品对缺陷分辨率的要求也有所不同。而随着钢厂开发研制高等级表面质量要求产品时,表面检测仪高效率、高精度的质量检测对产品质量改善和质量控制方面也起到越来越重要的作用。

关键词:分辨率;质量缺陷;质量检测;质量控制

About the resolution of the detector surface defects

LiYun

(China Baowu Xinjiang Bayi Iron & Steel Co., Ltd., Urumqi 830022)

Abstract: resolution is influence on the surface of detector of steel roll surface quality defect detection is an important factor. Resolution of hardware configuration is not only depends on the device itself, it and software environment, system parameter setting, defects in the improvement of the library and the rationality of the defect classification has important relationship. Products in the different steel grade or quality requirements are different to the requirement of defect resolution. With eight steel pickling plate, car plate, steel DC04, IF high surface quality requirement product unceasing development, the surface detector high efficiency, high-precision quality testing to improve the quality of product and quality control will also play a more and more important role.

Key words: resolution; Quality defects; Quality inspection; The quality control

1.前言

表面检测仪是通过机器视觉技术在冶金行业中的典型运用。是综合运用光、机、电等知识,涉及照明技术、图像采集、数字图像处理、模式识别、人工智能等诸多技术,用于准确、及时、有效的检出和辨识表面缺陷,定量的反应出钢卷缺陷分布。是一种非接触式实时在线表面缺陷检测设备。它是目前各大钢厂监控钢卷、钢板表面质量的最有效、最直接的质量检测手段。

2.表面检测仪原理

表面检测系统通过设置在轧机辊道上、下方的线扫描CCD(电荷耦合器)高速摄像系统,将移动带钢表面图像数字化后输入图像处理系统。如遇带钢表面质量异常时,系统进入缺陷识别步骤。通过采用图像处理和模式识别技术,自动识别带钢上、下表面的缺陷,并按照预先定义的缺陷类别和缺陷特征,将缺陷归类至其所属类型,通过多台终端上显示带钢的缺陷图像和数据。表面检测系统通过过程计算机系统,获取带钢卷号、厚度、宽度等设置信息,结合表面质量检测结果,最终形成每卷带钢的表面质量信息,信息存入检测系统的数据库中。下图是表面检测仪的检测原理示意图。

3. 分辨率

分辨率是影响表面检测仪对钢卷表面质量缺陷有效检测一个重要因素。它主要包含两层含义:一是指检测设备对带钢表面小缺陷的检出限,也就是指检测设备所能检测初面积最小的缺陷能力。这主要与系统硬件配置及参数设置有关,理论上在检测环境正常的情况下面积在0.5mm2以上的缺陷均可检测出来。二是指对检出缺陷类别的分辨能力。检测设备不但要把运行中带钢表面异常点检测出来,同时也需要进行正确的缺陷类型识别(包括对伪缺陷的识别)。

4.影响分辨率的因素

分辨率的高低不仅仅决定于设备本身硬件配置情况,它与软件环境系统参数的设置、缺陷库的完善及缺陷分类的合理性都有重要的关系。而不同钢种或不同质量要求的产品对缺陷分辨率的要求也有所不同。

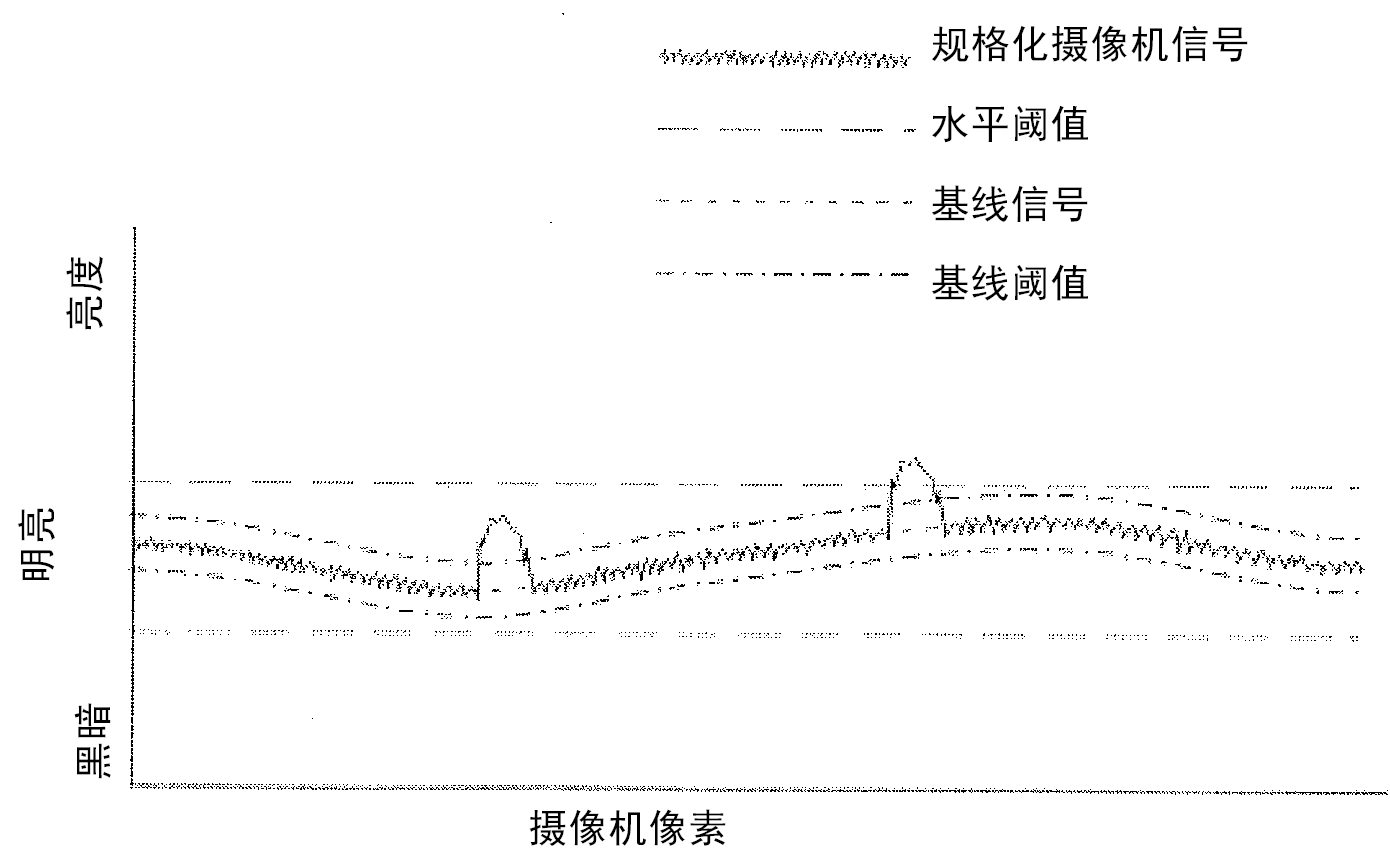

阈值处理是指在逐个像素对比的基础上,从材料背景中将缺陷识别出来的工作。它包括根据像素像度特征设定阈值或限值,以及对摄像机获取的阈值像素数据进行比较。在摄像机获取阈值的每次行扫描的同时,执行阈值处理。每个像素均由阈值处理功能进行识别,如果像素强度超过设定的阈值就显示该像素,或者如果没有超过阈值设定就不显示。阈值有七种之多(如图所示),但较实用的是水平阈值和基线阈值。

基 线阈值用来比较每个像素和该像素邻近平均背景亮度值。如果产品表面存在显著变化,基线阈值非常有用。规格化可以调整长期差异,通常能对行扫描上每个像素应用单个调节量系数以调平摄像机信号。然而,即使规格化之后,由于表面原有差异,行扫描还会得出大量差异。这些差异有时不能设定紧凑的水平阈值。

线阈值用来比较每个像素和该像素邻近平均背景亮度值。如果产品表面存在显著变化,基线阈值非常有用。规格化可以调整长期差异,通常能对行扫描上每个像素应用单个调节量系数以调平摄像机信号。然而,即使规格化之后,由于表面原有差异,行扫描还会得出大量差异。这些差异有时不能设定紧凑的水平阈值。

如在图4中有两个大小相当的缺陷。一个出现在信号谷底,一个则出现在信号顶峰。如果为了探测左边的缺陷而降低上限设定,仍会导致第二个缺陷右边的非缺陷区域超出阈值。此时可以通过基线阈值来解决这个问题,它会随信号曲线的改变创建阈值。然后,将每个像素与其基线数值加以对比从而进行基线阈值处理(如图4)

在决定如何设定阈值中,如果阈值设定得太紧密,则可能探测到错误的缺陷,而或者如果阈值设定得不够紧密,则可能漏掉真实的缺陷,需要在这两者之间找到一种平衡。将阈值设得太紧密意味着,系统必须处理大量探测到的实际并非缺陷的缺陷目标。

一般来说,应将阈值设定在允许的差异量以外。不然,背景差异会导致探测到错误缺陷。然而,在背景有明显变化的带钢上,重要缺陷可能存在于有差异的背景范围以内。因此,阈值设定得宽松,未将背景差异设在阈值外可能导致遗漏重要缺陷。在这种情况下,可将阈值设得紧密些,这样就可以找到微小的缺陷,然后再使用缺陷过滤器将背景部分从真实缺陷中分离掉。但是,这样做会增加系统负载,影响系统性能。

基线阈值处理和水平基线相结合是一种非常有用的方法。一般说来,基线阈值必须比水平阈值(用来限定非常明亮和非常黑暗的较大区域)更敏感。找到给定产品的合适阈值设定是一个反复探索的过程。其包括设定阈值数值、阈值测试、根据需要调节阈值,直至阈值紧密到能够探测到阈值,而又不至于太紧密,以至于限定了错误的缺陷。总之,最好的方法就是从敏感度低的阈值向敏感度高的方向调,直到检测效果满足生产实际的质量要求。这是提高检测设备缺陷分辨率常用的有效方法之一。

检验限值定义检验产品的视觉范围(检验区域ROI),合理的设置可以使检测设备不对检验区域以外的带钢进行检查。如果检验区域太窄,可能不报送在带钢边缘附近的缺陷。如果检验区域太宽,可能报送带钢之外的“缺陷”。

摄像机信号补偿数值能增强或减弱亮度图像中的对比度。这样就可以减少产品背景差异或加强极不均匀带钢的缺陷探测。补偿数值可以设定为-127到127,0为标准数值,正数减弱背景差异,而负数则为加强探测增加对比度,如图7所示。

补偿设定在更改与系统亮度数值(一个增加的操作)有关的信号位置时起作用。补偿设定只是提高或降低信号。但在操作中,会影响对比度。因为该调整发生在规格化之前,规格化会增强信号(增效器的操作),这样就提高或降低了对比度。因此,这种方式需谨慎处理,否则便达不到提高检测设备分辨率的效果。

不同牌号钢卷表面光场有可能差别很大,一般很难用同一组检测算法和参数在不同类别的表面上都得到良好的检出效果。为了使检测设置更有针对性,需要根据不同的表面特性对钢种进行分组,以便应用不同的检测参数,既能排除表面纹理和伪缺陷的影响,又不影响真实缺陷的检出率。检测配方可以按钢种制定。对于一般用途钢种检测参数阈值可以设置较大,这样可以将不影响质量的小缺陷不予显示,减负系统。而对于高精度表面质量要求的钢种,灰度阈值不能设置太大,否则会“漏检”,但也不能设置太小,灰度阈值设置太小会使缺陷虚增,导致系统处理信息能力“不足”而产生“溢出”现象。所以要反复测试以确定合宜的阈值,已达到最佳的检测效果。

5.5 正确合理的缺陷分类是检测设备对缺陷有效识别的关键

缺陷库是一个缺陷样本的集合(既有图象又有特性)代表了在表面检测期间所查找到的缺陷类型。如图8所示。

缺陷样本的形貌特征一定要典型,图像要清晰,同组缺陷形貌要尽量相近。每个缺陷产生的特性越多,获得的分类信息就越多,分类就可以更详细、更精确。缺陷样本分类要细化,比如,对于翘皮缺陷,有线状的、条状的、片状的、点状的等多种形貌,这就需要将翘皮缺陷分组成许多小类型。对于两种相似但不同类型的缺陷需通过设置不同的位置参数、灰度参数、周期参数、面积参数等进行识别。

在生产轧线上,检出具有周期性的辊印往往需要较高的敏感度。为此设置了敏感区域的概念,可独立应用较敏感的检测参数。由于敏感区是连续的区域,因此可以保证检出其它区域漏检的周期性缺陷。对于伪缺陷及不影响质量的小缺陷可以使用缺陷过滤器将它们过滤掉,以减轻系统负担提高系统处理效率。同时也便于在线检验人员通过视场监测产品质量情况。

在即时分类器系统具备了基本的缺陷分类能力基础上,必须大量收集各类缺陷的图像去训练分类器,让分类器“学习”这些缺陷的特征,以提高分类器的性能,使分类器能以较高的分类率,识别出当前生产线上带钢的缺陷类别。

分类器调试是个不断完善的过程。一方面,不可能仅仅通过一次训练使分类器达到最佳性能。而是一个训练→在线/离线测试→调整数据库→再训练的反复过程。另一方面,因为随着生产工艺和工艺参数的变化,反应到钢板表面的图像上会有变化,可能同一种缺陷的形态会发生变化,而且可能还会出现新的缺陷类型,所以为了使系统保持高的分类性能,需要有专门人员定期调试和维护。

6.结束语

在线表面检测仪是产品质量能够得到实时监控的有效手段,也正是由于它能够进行全方位的实时监控,生产过程中产品质量信息便可以与生产信息达到同步,这对实际轧线生产指导有着非常重要的现实指导意义。然而,能否有效指导生产和控制产品质量是建立在质量信息及时准确的基础上。检测设备分辨率的高低是决定质量缺陷能否有效准确检测出的关键性因素。因此,切实做好提高检测设备分辨率、准确有效的监控产品质量的工作对生产实际有着重要的意义。

参考文献

[1] 孙斌煜.板带铸轧理论与技术.北京:冶金工业出版社,2002.10.

[2] 黄庆学.轧钢生产实用技术. 北京:冶金工业出版社,2004.9.