陕西龙门钢铁有限责任公司 陕西 韩城 715405

摘要:在冶金工业生产领域,特别是钢铁冶炼轧钢工艺流程中,会使用大量煤气。随着冶金行业节能减排和节能增效工的不断推进,将产生和使用大量煤气,煤气中毒事件时有发生,传统煤气报警系统一般采用固定式煤气报警探测器和报警控制器相结合的方式,安装在加热炉现场周围,由相关岗位生产人员到现场检测,耗费了大量人力。同时存在报警信息孤岛问题,增加了人员煤气中毒危险性,缺乏统一的协调调度机制,基于此,本文详细探讨了轧钢加热炉煤气报警系统的设计。

关键词:轧钢加热炉;煤气;报警系统

冶金工业是我国最重要的基础工业,承担着国民经济快速发展及国防安全所需的材料与生产重任。当前,由于轧钢加热炉煤气报警系统已应用于冶金高速线材厂加热炉煤气报警监测,通过该系统的上线应用,提高了煤气监测的可靠性及安全性,避免了长期人工采集现场数据,节省了大量的人力物力。该系统方便、智能,有利于煤气泄漏的快速应对处置,为现代冶金技术的智能化、高效化、节能环保发展提供了有力保障。

一、轧钢加热炉的发展历史

整体来看,加热炉的发展历史并不长,但与最早的轧钢加热炉相比,如今的加热炉在科技的不断改良下,其已远远超越了之前单纯的加热功能,在余热回收等方面在取得了可喜的进步,并且在加热性能、检测仪表功能、工艺水平等方面也有了重大的突破。20世纪60年代,步进梁式加热炉首次出现在人们的视野中,其优越的节能特点使推钢式加热炉逐渐被淘汰,而成为大型板坯加热炉的主要炉型,并逐渐在全球范围内得以运用。自80年代开始,蓄热式燃烧技术又相继被发明,并一跃成为欧美、日本等发达国家主要的加热炉类型。而相较于国际上轧钢加热炉的发展进程,我国在轧钢加热炉方面的运用则显得历史较短。20世纪90年代末,我国的一家公司才第一次将具备蓄热燃烧功能的轧钢加热炉投入使用。在当时,随着蓄热式加热炉的节能功能效果逐渐显现,加之其能使用的煤气类型相当广泛,进而在短时间内成为众多钢铁公司的首选。紧接着,随着技术的飞速革新,目前我国大多数钢铁公司开始逐渐普及空、煤气双蓄热式加热炉,并且已具备一定的规模。由此可见,我国轧钢加热炉的发展速度十分可观。

二、轧钢厂加热炉存在的问题

1、目前大多数加热炉漏火漏气现象最为突出和严重,该现象的出现与加热炉使用时间长有关,一般会在投入使用半年后出现此问题。之所以会导致加热炉漏火漏气现象,一般是由于蓄热室结构构造不合理造成。蓄热室结构构造不合理,是一个较普遍存在的问题,但不可忽视的是加热炉局部的漏火漏气现象长期存在将会加速加热炉炉板的损坏,减少加热炉使用寿命,加快其报废速度。

2、大量使用燃料能源进行加热燃烧,加热炉所面临的另一问题是炉底结渣现象。其实加热炉炉底结渣现象尤其会导致加热炉能源过度消耗,造成资源浪费。因加热炉使用能源进行长期持续燃烧,而由于加热炉负荷的加重,炉压是最不好控制的一部分,慢慢会在炉底部分形成大量形状不规则残渣,特别易导致加热炉出钢时的不畅和堵塞。

3、其实对这种长期在高热高压环境下工作的机器设备,长期的高负荷运行工作会使他们存在寿命较短问题。对轧钢厂加热炉来说,大部分加热炉设备建造时间较早,而由于建造时间早,当时的技术水平尚未达到完全自动化,建造水平有限,所以这是加热炉面临的技术方面问题,尤其需注意。这就需轧钢厂工作人员及时进行设备的检查和维修,及时做好记录,若发现不可维修的大问题要及时联系场上进行设备更换,以免发生不必要的麻烦。

三、轧钢加热炉节能措施

1、优化炉内结构。各企业所选用的轧钢加热炉并非完全一致,因燃气种类的不同,所对应的炉内结构也存在差异。依据企业的生产方式选择相配套的设备,若其单纯使用高热值煤气,此条件下以常规换热型加热炉较为合适,但部分企业主要使用低热值煤气,此时若要提高产能并减少能源损耗,较合适的是双蓄热型加热炉。显然,关于轧钢加热炉的选择并未形成一套特定的标准,需以企业的真实状况为依据灵活选择,部分企业使用的煤气种类丰富,其对应的加热炉可选类型自然也更多,在实际选择中,除注重生产状况外,还要兼顾远期发展规划,力求给企业的持续发展创造广阔空间。并且无论应用何种加热炉,其基本前提都是确保钢坯加热质量,否则加热炉的选择将失去意义。

2、提高加热炉装备水平。衡量加热炉运行能力的因素中,以节能水平及钢坯加热质量最关键,其又受轧钢加热炉装备水平的影响。从企业角度来看,合理装备加热炉需注重:

①以实现企业持续发展为基本目标,所选用的轧钢加热炉不仅要满足当前发展需求,还要为未来发展提供支持,在选择时应高度注重其智能化水平。

②选择科学的装备操作方法,根据行业特定,基于手工机械操作方式显然存在局限之处,难以保证钢坯加热质量,达到节能目标更无从谈起,因此,技术人员应加深认识,明确装备功能特点,日常工作中加强管理,提高员工操作水平。

3、合理调节空气系数。因轧钢加热炉类型的差异化,其对应的燃料种类也各不相同,除较常规的单一燃料型外,部分情况下还存在混合料型,多数企业都将最佳空燃比控制技术引入日常生产中,密切监控燃气热值变化趋势,以此为依据,调整空气与煤气流量,使二者维持在较合理比例水平,以提高煤气燃烧效率。此技术的良好应用需得到煤气热值仪等相关设备的支持,部分企业生产条件有限,此时较合适的是周期性寻优法,即确定某个时间段,以维持煤气流量恒定为基本条件,适当改变空气量,对比分析实际生产状况,从而探寻最合适的空气燃料比。

4、合理控制炉膛压力。节能降耗的另一有效措施为将炉膛压力控制在一定范围内,这能降低出炉口及入炉口喷火导致的热量损耗。在这方面要确保炉体密闭性,尽最大可能将炉压控制在微正压或30Pa上下。当不出钢时,要及时关上炉门,避免炉气溢出及冷空气的进入。

5、改进调温操作方法。针对每个操作人员进行标准化操作培训,将每个操作工在操作技能上的差别降到最低,保持现场操作的标准化。通常在烧钢过程中推行“三定操作法”,能有效维护加热炉设备和降低燃料单耗。

四、系统设计

1、硬件组成。西门子S7300可编程控制器一套,CPU模板1块,模拟量若干,数字输出模板数字输入模板,工控机一台,固定式煤气报警检测仪30台。

2、软件组成

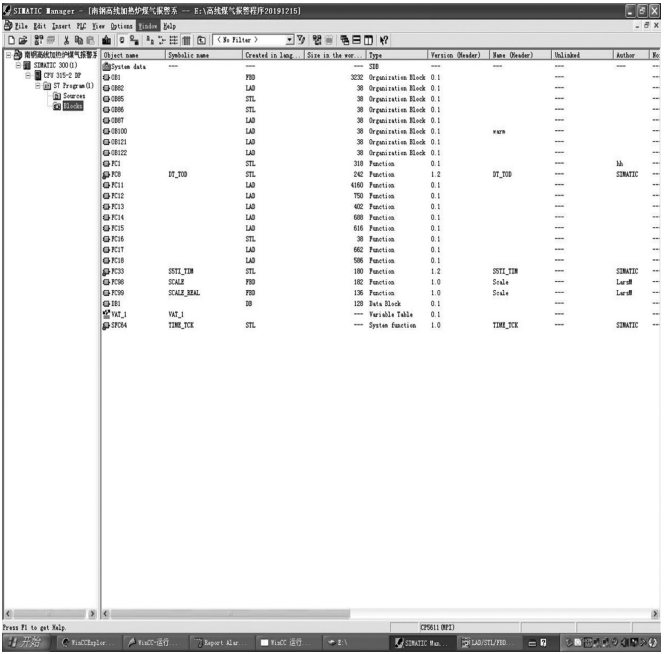

①基于西门子S7编程语言软件的程序设计。如图1所示。

图1 S7编程语言软件图

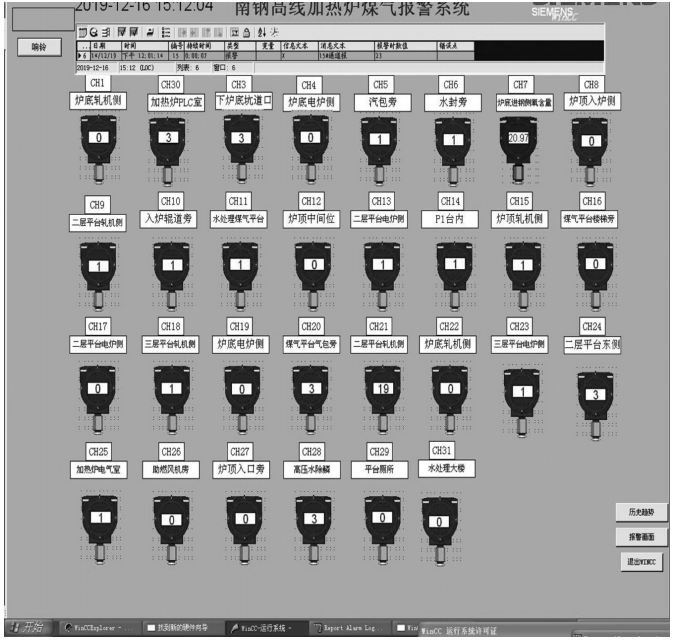

②可视系统软件基于西门子WINCC软件的画面编辑。如图2所示。

图2 可视系统软件图

五、系统功能及关键技术

1、系统报警功能。现场30个煤气监测点数据可在画面中实时显示,当现场固定式煤气报警点监测到有煤气泄漏时,系统将发生声响报警。

2、系统报警查询功能。此功能可对前期出现的煤气报警泄漏点进行查询并记录下出现报警的时间和当时报警时的实测数据,在报警系统主画面中点击报警画面按钮则可打开可查询历史出现的报警点。

3、系统的煤气数据采集记录归档功能。该功能主要是对现场各点煤气监测数据进行记录并归档,数据将保存在工控机特定的文件夹中,保存的各时期历史数据将以数据曲线图来在画面中展示,进入此功能只需在主画面中点击数据趋势按钮即可。

4、系统煤气泄漏点的提示功能。煤气监测到泄漏时,该功能会提示弹出煤气泄漏点的具体平面位置。

参考文献:

[1]杨波.轧钢加热炉节能技术的应用[J].冶金能源,2016(05).

[2]杨万有.轧钢加热炉节能技术探讨[J].工程技术研究,2018(14).

[3]黄辉.轧钢加热炉煤气报警系统的设计研究[J].冶金管理,2021(04).