中国石油集团渤海钻探工程技术研究院 天津市 300280

摘要:随着我国石油事业的发展与进步,改造老井的应用也越来越多,并且基于水力内割刀方便快捷等特点,在石油钻井工程中得到广泛应用。为了更好的实现在钻井工作中应用水力内割刀技术,发挥技术的特点与作用,本文着重分析水力内割刀技术的构造、工作原理及使用方法。

关键词:水力内割刀;转速;压力;钻压;跳钻;蹩钻

引言

针对目前国内外紧张的石油发展形势,对于石油工程中的钻井技术要求也越来越高,为了缩短石油钻井工期尤为重要,水力内割刀技术在此发挥了极大的作用,因此在开展老井改造中应用较为广泛。

水力式内割是利用液压推动的力量从管子内部切割管体的工具

一、结构与工作原理

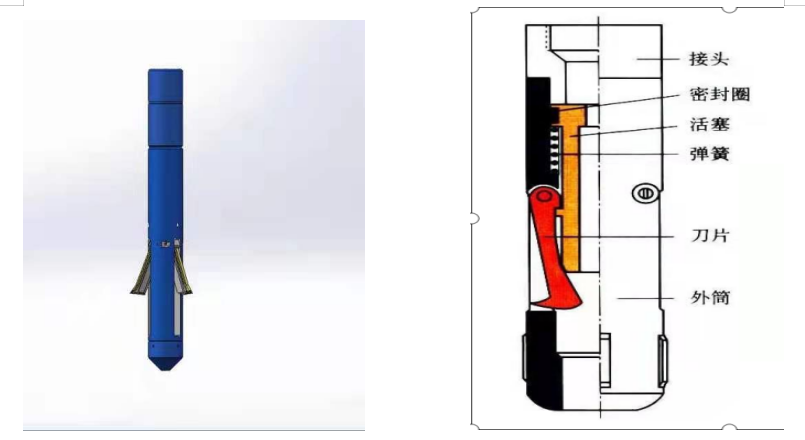

它是由接头、调压总成、活塞总成、缸套、弹簧、导流管组成、本体、刀片总成、扶正块和堵头组成。其工作原理为:将工具下至需要切割的位置,在停泵的前提下,按规定的转速旋转钻具,数分钟后按规定的排量开泵循环钻井液。由于调压总成的限流作用,使活塞总成两端压差增大,迫使活塞总成向下移动并推动切割刀片向外张开切割管壁。切割片共有六个,由于刀片内侧凸台位置不一样,在切割刚开始时,只有三片刀片张开参与切割管体,这有利于增加刀尖的应力,加快切割速度。当管壁完全切开时,活塞总成也完全离开了调压总成的限流塞,这时循环压力会有明显的下降,这是管壁被切开的指示。如果要用于铣切管体作业,那么管壁切开之后,另外三只刀片也随即张开,可以继续向下铣切管体。完成作业后停止循环钻井液,活塞总成在弹簧力的作用下向上移动,同时刀片自动收拢,即可从井眼内起出工具。(如图1所示)

图1 水力式内割刀

使用方法

1、切割井段应避开接头、接箍及有扶正器的井段。

2、在下水力内割刀之前,应用标准的通径规通井一次,通径规外径不得小于工具限位扶正器外径,在通径规上接一柱钻铤。在通井过程中如果有轻微遇阻,可转动钻具划过,直至无阻卡现象为止。通井至设计位置,大排量循环洗井,将井内物冲洗干净,并调整好钻井液性能。

3、工具下井前应在井口做试验,以检验工具的可靠性及刀片张开前后的泵压变化值,并做好记录,为判断井下情况提供参考。试验方法如下:首先用2mm铁丝将刀片捆紧,然后将工具与方钻杆连接 ,放到井口开泵试验。排量应根据工具型号选用,此时捆刀片的铁丝被打开,六个刀片应顺利张开至最大位置,要记录刀片打开前后的泵变化值,然后停泵,停泵后,六个刀片应能顺利收拢,达不到上述要求,工具不能下井。

4、试验好后,再用2mm铁丝将刀片捆好,以防在下钻过程中将刀片的刀尖碰坏,造成切割作业的失败。

5、钻井组合:在工具的上部应接专用的螺旋扶正器,在扶正器以上再接足够长的钻铤,以增强工具工作的稳定性。

6、下钻过程操作要平稳,并控制下放速度,以防损坏刀片。

7、将工具下至预定位置,先启动转盘,转速为50-60rpm,钻柱旋转正常后,方能开泵。当钻井液流经喷嘴时,在喷嘴处产生压降,对活塞产生推力,活塞下行推动刀片伸向管壁就可以切割管体。在切割中不要再调泵压,以防切割不稳,损坏刀片。

8、当管壁被完全切断后,六个刀片完全张开。由于调压杆的作用,压力将下降2MPa左右,此时可以停泵,稍微上提一点钻具再继续旋转几分钟,这样有助于刀片收拢,然后起钻。

9、这种工具可以段铣套管,为测钻做准备。段铣时,钻压可加10-30KN,排量和转速均可以适当提高。段铣过程应密切注意扭矩变化及井下是否有跳钻、蹩钻现象等发生。如果有跳钻、蹩钻现象,应减轻钻压,降低转速,使工具能平稳工作。待井下情况恢复正常后,再逐渐提高钻压和转速。

结束语:总的来说,水力内割刀技术可以在钻井工作开展过程中针对老井改造再开发起到了重要作用,有着提高钻井工作效率的推动,因此在下一步开展对技术的应用时应当建立更加专业化的人员队伍,增强自主研发能力,这样才能推动我国石油钻井事业不断的发展与进步。

参考文献:

[1] 周岩,路恩兰,周铁柱.板石沟铁矿深部地质勘探工艺探讨[J].西部探矿工程,2012,(11).163-164,170.

[2] 李占锋,张佳俐,张金来.一种新型割管器的设计与应用[J].探矿工程-岩土钻掘工程,2012,(3).27-29.doi:10.3969/j.issn.1672-7428.2012.03.006.

[3] 谢炜,何世明,李建忠,等.实用新型打捞工具的研究与应用[J].钻采工艺,2011,(2).72-75.doi:10.3969/j.issn.1006-768X.2011.02.023.

[4] 潘光明,郭冬兰,潘东懿.钻孔割管器的研究与应用[J].山东煤炭科技,2006,(2).53-54.

[5] 薛国祥.可退式捞矛结构浅析[J].石油钻采机械,1981,(6).26.