身份证号码: 3209821984****7219

摘要:目前,VOCs废气作为大气污染治理的重点、难点和热点,受到了广泛的关注。工业涂料行业排放大量VOCs废气,中小型涂料企业产生的VOCs废气没有得到有效治理,可能对公众健康产生直接或间接的不利影响。

关键词:中小型涂装;VOCs废气治理;现状及建议

1中小型涂装企业VOCs治理现存问题的分析

1.1涂料

该企业使用的底漆和面漆属于紫外光固化油性涂料。紫外光固化溶剂型涂料属于《“十三五”挥发性有机物的污染防治工作方案》(环大气[2017]121号)中鼓励使用的涂料类型之一,因此原辅材料无需整改。

1.2涂装工艺和设备

使用传递效率优良的涂装技术和设备,如空气辅助喷涂、无气喷涂、静电喷涂等,可减少涂料使用量,可以减少VOCs排放量。该企业采用静电喷涂工艺,所以不需要整改。底漆房和面漆房分别配置7支高压喷枪,工作压力0.4MPa。高压喷枪的喷涂雾化能力强,喷漆效率高,但油漆浪费较多,因此需要将高压喷枪整改为低压喷枪。

1.3漆雾回收

回收漆雾有利用企业节约油漆使用量,同时减少对废气收集管网和后续废气处理设备的不利影响。该企业只采用旋风装置回收底漆房漆雾,面漆房未回收,故需增加漆雾回收设备。

1.4 VOCs废气收集

收集是废气有效处理的前提。涂装企业生产主要经历待加工件除尘、喷底漆、流平、固化、喷面漆、流平、固化等工序。VOCs产生源主要来自油漆调配、喷漆、流平、固化等环节以及危废暂存。该企业仅对喷漆房废气进行了密闭收集处理,其余VOCs废气未收集,处于无组织排放状态。由于VOCs废气收集不全面,因此需要整改。以长3.0m、宽3.5m、高2.2m的面漆房为例,对现有引风机的风量符合性进行分析。风机型号为4-72-NO8C,风量范围12224~15705m3/h。利用风机风量与通风面积(即长乘高)的比值计算出最小风速0.51m/s和最大风速0.66m/s,它们在《涂装作业安全规程喷漆室安全技术规定》(GB14444–2006)要求的控制风速0.38~0.67m/s范围之内,故不需要整改。

2中小型涂装企业VOCs废气治理建议

治理建议包括:优先采用低VOCs的涂料,严格控制过程污染;完善VOCs废气收集率;重点选择合适的治理工艺,由专业环保公司进行设备的选型和管网设计。

2.1源头控制

鼓励中小型涂装企业使用粉末、水性、高固体分和紫外光涂料等;鼓励使用含醇类、酯类等低光化学反应活性的原料替代含苯、甲苯、乙苯、二甲苯和三甲苯等光化学反应活性大的原料;鼓励使用通过环境标志产品认证的环保型涂料。

2.2过程控制

鼓励中小型涂装企业使用传递效率高的涂装技术和设备,减少涂料用量,从而减少VOCs排放量。建议中小型涂装企业使用低压喷枪。鼓励中小型涂装企业进行漆雾回收,采用回收率高的装置和设备,提高漆雾回收效率,节约成本,同时降低末端治理压力。

2.3末端控制

2.3.1提高VOCs废气收集率

目前中小型涂装企业的废气主要集中收集处理了喷漆房。涂料调配、喷漆、流平、固化环节以及危废暂存间等VOCs废气污染源皆应进行收集处理,减少VOCs废气无组织排放量。

2.3.2合理选用VOCs废气治理工艺

某市10家中小型涂装企业中仅有1家VOCs废气治理工艺合理,多数企业采用的VOCs废气治理工艺难以使废气达标排放,废气治理工艺不合理。中小型涂装企业应根据自身采用的油漆类别、VOCs产生浓度和废气量等参数科学合理地选用适宜的VOCs废气治理工艺,使废气达标排放。

2.3.3合理选择VOCs废气治理设备

某市10家中小型涂装企业使用的废气治理设备处理能力偏小,与前端收集废气量不匹配。中小型涂装企业应根据前端收集废气量确定废气治理设备的处理能力,避免设备处理能力不足的问题。

2.3.4合理安装VOCs废气收集管网

中小型涂装企业应根据废气性质、废气量合理确定废气收集管材质、管径;对各并联管路进行调压;根据压力损失和风量合理选择适用的风机。

3 VOCs废气收集处理系统的整改

由上述分析可知,该企业现在的VOCs废气治理问题主要是:涂装设备不合理,使油漆浪费较多;漆雾回收效率较低;废气收集不全面;废气治理工艺不适当;废气治理设备规模偏小;废气收集管网不匹配。于是对存在的问题进行逐项整改。

3.1涂装设备的整改

建议改用工作压力不超过0.3MPa的低压喷枪。

3.2有机废气收集系统的整改

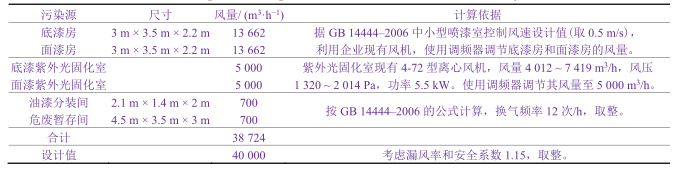

根据对VOCs产生源的分析,按表1进行有机废气收集系统风量计算。

表1有机废气收集系统的风量设计

3.3有机废气处理工艺整改

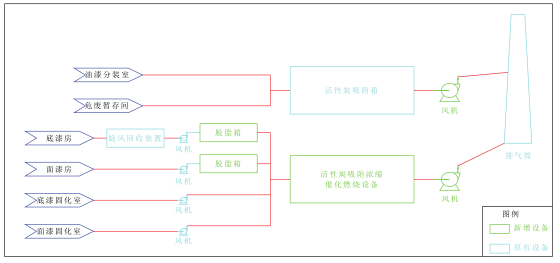

据《四川省2018年度挥发性有机物(VOCs)减排核算方法说明》,催化燃烧的VOCs去除效率为90%。该企业VOCs产生浓度经计算约为188mg/m3,若采用活性炭吸附浓缩后催化燃烧去除废气中90%的VOCs,则VOCs排放浓度为18.8mg/m3,低于DB51/2377–2017的VOCs排放限值60mg/m3。因此VOCs废气去除率和排放浓度可以同时达标。为保护后端处理设备和提高油漆回收利用率,拟对喷漆室进行脱脂预处理。挥发性有机废气主要来自喷漆房和固化室,因此这两处采用脱脂箱(预处理)加活性炭吸附浓缩催化燃烧工艺。为充分利用现有设备,底漆房的旋风回收集漆雾设备保留,在其后端安装脱脂箱,如图1所示。

图1VOCs

油漆分装间和危废暂存间产生的挥发性有机废气少,浓度较低,并且持续产生,因此经收集后利用现有活性炭吸附设备处理后排放。

3.4漆雾回收设备的整改

对喷漆室进行脱脂预处理,保护了后端处理设备之余,又增大了油漆回收利用率。面漆房和底漆房分别配置一个脱脂箱,其处理能力大于收集风量13662m3/h。

3.5末端控制设备的整改

3.5.1喷漆房和固化室的有机废气末端控制设备

将现有的喷淋塔、UV光解设备、活性炭吸附箱等末端控制设备改为活性炭转轮浓缩−催化燃烧处理设备,它主要由活性炭转轮浓缩、脱附系统、催化燃烧系统、控制系统等部分组成,要求处理能力达到40000m3/h,同时符合《催化燃烧法工业有机废气治理工程技术规范》(HJ2027–2013)的要求。

3.5.2油漆分装间和危废暂存间有机废气的处理

油漆分装间和危废暂存间的废气经收集后,利用现有的活性炭吸附设备处理后排放。这两处废气量为1400m3/h,现有活性炭吸附设备尺寸为0.9m×1.0m×1.3m,算得废气风速为0.3m/s,符合HJ2026–2013标准中小于1.2m/s的要求。因此现有活性炭吸附设备满足这两处废气的处理要求。

结束语

中小型涂装企业数量多,应对VOCs废气从源头、过程和末端进行全过程管理。针对中小型喷涂企业存在VOCs产生源收集不全面、漆雾回收率低、VOCs废气收集系统混乱、处理工艺不适当和处理设备能力偏小等问题,应提高VOCs废气收集率,科学合理设计VOCs收集系统,采用适宜的VOCs处理工艺和设备以确保废气达标排放。

参考文献

[1]方宁杰.VOCs控制技术研究进展和发展趋势[J].四川化工,2016,19(06):47-50.

[2]孟凡飞,王海波,刘志禹,等.工业挥发性有机物处理技术分析与展望[J].化工环保,2019,39(4):387