中核建中核燃料元件有限公司 644000

摘要:压水堆核燃料元件用不锈钢棒材是一种重要的金属材料,用于制造燃料元件的各类零部件及结构件,其质量的好坏与核电站安全运行息息相关。在不锈钢棒材的制造过程中,可能产生裂纹、夹杂、分层、划伤等缺陷,这些缺陷大多分布在棒材内部和外表面。无损检验班承担着核燃料元件用国产不锈钢棒材超声探伤的源地验收与复验任务。超声探伤作为一种重要的无损检验手段,其可靠性将直接关系到最终产品的质量。

关键字:不锈钢棒;超声探伤;漏检率

目前国内的生产厂家正处于原材料国产化初期,质量上难免会出现一些问题。西安诺博尔公司为我公司提供各种规格的不锈钢棒材,其2019年2月,生产的Ф10mm的不锈钢棒有一支在后续加工时发现棒材近表面存在不可接收的缺陷,缺陷长4mm,宽1mm,深0.2mm,见图1。该规格的不锈钢棒材用于反应堆控制棒端塞,控制反应堆核裂变反应功率,如该缺陷未及时发现,一旦入堆造成控制棒破损,将会给反应堆安全运行带来极大的隐患,后果不堪设想。

一、选题背景

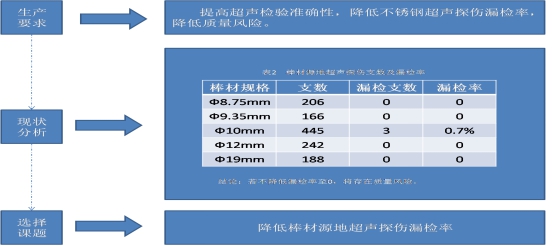

本次QC课题选题理由如图1所示,

图1 QC课题选题背景

二、现状调查

现状调查一:

针对此次质量事故,无损检验班成立QC小组,于2020年3月20日对Ф10mm标准伤棒上人工缺陷进行了核查,查证其是否满足技术条件的要求,核查结果见表1,

表1 标准伤棒人工缺陷尺寸核查结果

人工缺陷的尺寸要求 | 纵波检测时,最大直径1.2mm埋藏深度分别为1/4T、1/2T和3/4T的平底孔;横波检测时,棒材表面纵向刻制长为4.5±0.03mm,宽为0.1±0.01mm,深为0.13±0.01mm的刻痕。 |

实际加工的标准伤棒编号 | T1860145,其示意图见图1。 |

实际平底孔尺寸(直径×孔深) | 1/4T、1/2T和3/4T的平底孔分别为:Ф1.19×2.45mm、Ф1.19×4.98mm、Ф1.19×7.47mm,端头盲区孔:Ф1.19×5.01mm。 |

实际槽尺寸(长×宽×高) | 4.51×0.11×0.12mm |

由表1可知,标准伤棒上人工缺陷的尺寸完全满足技术条件的要求。

现状调查二:

QC小组对超声检测前准备工作和具体工艺进行了调查,具体情况如下,

(1)超声检测设备:JLWCS4管棒材超声探伤系统及探伤软件在有效期内;

(2)设备合格性鉴定及工艺合格性鉴定均满足技术条件XXXX-410400-JT30/A;

(3)6个批次棒材均进行了现场W点见证,满足技术条件XXXX-410400-JT30/A的要求;

(4)关键参数设置:转速1600rpm,送进速度1.8m/min,螺距1.13mm,脉冲重复频率13KHz,满足技术条件XXXX-410400-JT30/A的要求;

现状调查三:

QC小组对与漏检的Ф10mm不锈钢棒材规格相同的所有批次棒材的超声带状图记录进行了核查,未发现误判。

三、漏检原因分析

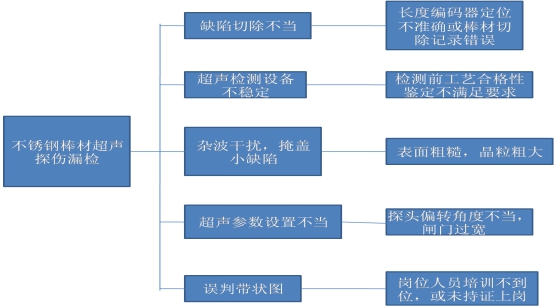

QC运用“头脑风暴法”对不锈钢棒材超声探伤漏检的问题进行了深入调查分析,并绘制树图,如图2,

图2 不锈钢棒材超声探伤漏检原因分析图

根据图2树图,QC小组成员整理并找出以下6个末端因素,并制作了末端因素分析表,见表2,

表2末端因素分析表

序号 | 末端因素 | 确认内容 | 确认方法 | 确认依据 |

1 | 设备不稳定 | 超声检测系统稳定性 |

| 满足技术条件XXXX-410400-JT30/A的要求。 |

2 | 杂波干扰,掩盖小缺陷 | 杂波是否能掩盖小缺陷 | 检查表面粗糙度较差的棒材带状图 | 杂波对超声检验的影响 |

3 | 横波探头偏转角度不当 | 横波偏转角度 | 综合分析 | 横波探头偏转角度不当会导致漏检 |

4 | 闸门过宽 | 闸门设置情况 | 综合分析 | 闸门设置过宽会导致漏检 |

5 | 缺陷切除不当 | 缺陷切除情况 | 检查有缺陷部位是否已切除 | / |

6 | 超声检测对折叠缺陷不敏感 | 检查棒材是否有折叠缺陷 | 综合分析 | / |

通过对末端因素的逐条分析,最终找出了影响不锈钢棒材超声探伤漏检的4个主要原因,见表3,

表3 末端因素主要原因的确定

末端因素 | 影响程度分析 | 确认结论 |

设备不稳定 | 满足技术条件XXXX-410400-JT30/A对设备性能的要求。 | 非要因 |

杂波干扰,掩盖小缺陷 | 检查了表面粗糙度较差的棒材带状图,发现表面粗糙棒材的图谱草状回波明显高于正常棒材,引起杂波升高,有可能会掩盖小缺陷,造成漏检。 | 要因 |

横波探头偏转角度不当 | 横波周向检测对棒材表面和近表面的轴向缺陷比较敏感。检测棒材的超声设备是探头旋转棒材送进的检测模式,横波是通过探头偏转一定角度发生波型转换得到的。当偏转角度不当时,表面或近表面缺陷有可能会漏检。 | 要因 |

闸门过宽 | 底波监控对纵波和横波检测起辅助作用,用以发现倾斜的大缺陷。当出现折叠缺陷时,或是底波大幅降低/消失,底波通道回波就会降低。但如果闸门设置过宽,就会导致其他干扰进入闸门,掩盖了底波大幅降低/消失,造成漏检。 | 要因 |

缺陷切除不当 | 对漏检批次产品的图谱逐一进行了核查,确认缺陷已切除。 | 非要因 |

超声检测对折叠缺陷不敏感 | 对于折叠缺陷,特别是与基体金属贴合紧密的折叠缺陷,超声检测不是很敏感,可能以较低的缺陷回波出现在图谱上,从而造成漏检。 | 要因 |

改进措施及实施效果

要因改进措施

针对所确定的主要原因,经认真分析,按照“5W1H”原则制定了相应的改进措施,见表4,

表4 要因改进措施对照表

序号 | 要因 | 改进措施 | 目标 |

1 | 杂波干扰,掩盖小缺陷 | 改善表面粗糙度 | 减少杂波干扰 |

2 | 横波探头偏转角度不当 | 在标准棒端面加工径向为2mm(距外表面)的横孔,以确认横波检测在棒材内部的检测深度。 | 保证棒材内部超声检测全覆盖 |

3 | 闸门过宽 | 优化闸门设置宽度,并设置不同颜色的闸门,用以区分缺陷波和底波,并实时跟踪底波位移。 | 实时对底波进行监控 |

4 | 超声检测对折叠缺陷不敏感 | 超声检测后,增加涡流检测手段。 | 发现超声检测不敏感的缺陷 |

改进效果

通过对此次质量事件的分析总结,并认真落实以上四点改进措施,在后续生产不锈钢棒材的过程中,没有出现漏检的情况,以下是2019年6月至2021年6月以来的棒材提交源验提交清单,见表5,

表5 措施后源验提交清单

棒材规格(mm) | 支数(支) | 漏检支数(支) | 漏检率(%) |

Ф8.75 | 420 | 0 | 0 |

Ф9.35 | 334 | 0 | 0 |

Ф10 | 656 | 0 | 0 |

Ф12 | 442 | 0 | 0 |

Ф19 | 392 | 0 | 0 |

可以看出,通过以上四点改进措施,把不锈钢棒材源地验收漏检率降低至0,很好的保证了不锈钢棒材的质量。

结论:

本次QC活动分析出了棒材超声探伤漏检的要因,找到了解决方案并通过后续生产得到验证,证明改进措施可靠有效。

参考文献

兰贤辉, 彭常户, 范志山,等.钛合金小棒材超声波检测缺陷漏检原因[J]. 无损检测, 2015, 037(001):67-68,89.

毛江虹, 王建淦, 张谊,等. 小规格钛棒材成分偏析缺陷的超声波检测[J]. 中国有色金属学报, 2010, 20(S1):1047-1052.