中航西安飞机工业集团股份有限公司 陕西西安 710000

摘要 详细介绍了某型机电子设备通风冷却系统涡轮冷却器转子卡滞故障排查定位过程,确定了造成该故障的根本原因,通过油池进水的机理分析,并从涡轮冷却器的机构研究,发现该型涡轮冷却器自身结构存在一定缺陷,相应的提出其改进的合理建议。

关键词 涡轮冷却器 转子卡滞 故障排查 机理分析

涡轮冷却器用于电子设备通风冷却系统,其主要功能是通过压气机将发动机引气进一步增压,通过涡轮将高压空气膨胀降温,为电子设备提供冷却空气。如果涡轮冷却器出现故障,制冷能力丧失,导致供气超温,即使选择切断引气,机上电子设备无法降温,长时间工作必然导致其损坏,严重影响飞行安全。某型机地面试车时飞机雷达舱供气超温报警,经排查为涡轮冷却器转子卡滞。针对涡轮冷却器转子卡滞故障,结合系统工作原理,梳理出故障树进行排查和分析,最终确定了故障产生的原因,并完成了机理分析和故障复现,同时从涡轮冷却器的机构研究,提出该型涡轮冷却器改进的合理建议。

制冷组件主要由双级换热器、涡轮冷却器、回热器、冷凝器、水分离器、引射器和雾化喷嘴等组成。其中涡轮冷却器为涡轮-压气机两轮结构,主要零件包含涡轮叶轮、压气机叶轮、轴和轴承等。实现分别采用离心压气机和向心涡轮实现系统要求的增压和降温功能。

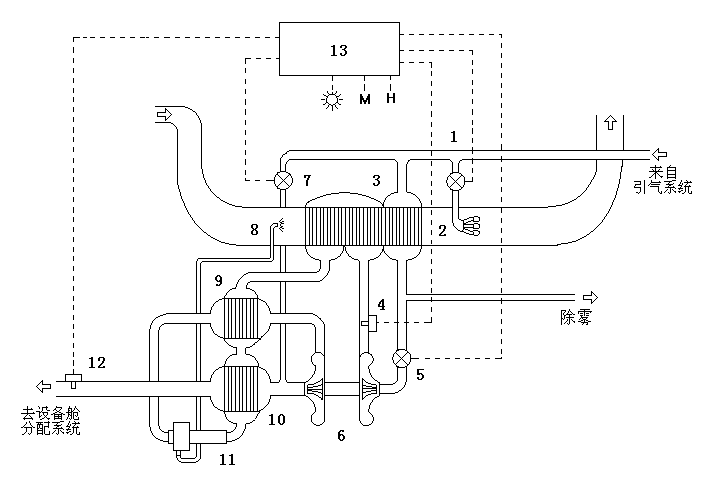

涡轮冷却器在制冷系统中的工作原理见图1。具体是来自引气预冷系统的引气经压力调节后分为两路,一路流向制冷组件引射管路中的引射关断活门,另一路经限流装置、制冷组件关断活门后进入制冷组件的初级换热器,由外界冲压空气进行初步冷却。冷却后的空气进入制冷组件涡轮冷却器的压气机,经压气机升压后,空气压力和温度升高,然后流经次级换热器、回热器、冷凝器进一步冷却后,空气温度降至露点以下,空气中的大部分水蒸汽被冷凝,析出的水滴随气流一起流入水分离器,水滴与气流在水分离器中产生旋转运动,在离心力的作用下,大部分水滴从气流中分离出来,分离出的游离水集中后经雾化喷嘴喷至次级换热器冷边空气中,以降低冷边空气温度,提高系统性能。除掉水分的空气进入回热器冷边吸热升温,气流中的水蒸汽回复至非饱和状态,然后进入涡轮冷却器的涡轮膨胀做功,空气温度降低,所做的功用于带动压气机工作。空气温度降低后,原来以蒸汽状态存在的水分又冷凝为冰粒子、雪粒子等,随空气进入冷凝器冷边吸热升温,使空气中的冰粒子、雪粒子蒸发,从而使制冷组件输出低温而干燥的空气。调节好的低温干燥空气经管路输送至飞机所需位置,实现通风冷却的功能。

1引射活门;2引射器;3双级换热器;4温度传感器;5组件关断活门;6涡轮冷却器;7防冰加热活门;8雾化喷嘴;9回热器;10冷凝器;11水分离器;12温度传感器;13温度控制器

以转子卡滞作为顶事件,分析与转子相关的主要零件,建立第一级故障树,见图2。

图2 转子卡滞故障树

从故障件分解情况看,轴、涡轮叶轮和压气机叶轮未出现断裂、掉块、塑性变形等现象,叶轮叶片外缘的磨损系转子偏摆过程中与壳体摩擦所致,因此可以排除轴、涡轮叶轮和压气机叶轮首先损坏的故障模式。

从轴承损坏的程度来看,涡轮端轴承保持架断裂,钢球表面磨损变形严重,压气机端轴承转动灵活。通常高速转子损伤最严重的位置是故障的起始部位,因此本次故障应为涡轮端轴承损坏导致。

再次将涡轮端轴承损坏定为顶事件。造成涡轮端轴承损坏的原因主要有过载工作、制造缺陷、润滑不良等。根据前期的分析,梳理了涡轮端轴承损坏作为顶事件的第二级故障树,见图3。

图3 涡轮端轴承损坏故障树

3.2.1轴承过载工作

超转工作

可以通过对系统进出口参数的监控来判断产品是否有超转工作,引起产品超转工作的主要有以下原因:1)压气机进口压力过高;2)涡轮进口温度过高;3)涡轮出口压力过低。

通过对故障产品飞参数据的分析,未发现制冷组件进出口参数有异常,因此排除超转工作导致涡轮端轴承损坏的故障模式。

动平衡精度不够

产品转子已在动平衡机上做过不平衡量的控制,并且转子两端的动不平衡量控制值均满足要求,因此排除动平衡精度不够导致涡轮端轴承损坏的故障模式。

外来物影响

如果有外来物进入涡轮,则在喷嘴环内孔表面应有划伤痕迹,但从分解的喷嘴环内孔上未观察到外物划伤痕迹。在检查涡轮叶轮时,发现涡轮叶轮有7个叶片外缘有碰磨痕迹,其余5个叶片完好。从涡轮叶轮叶片上的刮擦痕迹看,其7个叶片前缘的刮擦痕迹具有连续性,是由涡轮端轴承损坏后导致转子偏心并在瞬间卡滞造成的。因此,排除因异物击打导致涡轮端轴承损坏的故障模式。

3.2.2轴承制造缺陷

冶金缺陷

将故障轴承进行金相组织分析,沿涡轮端轴承各部件纵向切取金相试样,磨制抛光腐蚀后进行金相组织观察。给出结论:送检轴承各部件的金相组织均未发现冶金缺陷。因此排除存在冶金缺陷导致涡轮端轴承损坏的故障模式。

轴承硬度异常

将故障轴承进行维氏硬度测试,测试结果表明轴承各部件的硬度测试符合轴承硬度技术要求,因此,可以排除轴承硬度异常导致涡轮端轴承损坏的故障模式。

3.2.3轴承润滑不良

油池缺油

故障产品分解时,油池内有润滑油。因此排除油池缺油导致涡轮端轴承损坏的故障模式。

油芯吸油能力不足

油芯吸油能力主要与油芯截面直径有关,油芯截面直径越大,吸油能力也越强。本产品中选用的油芯具有通用性,油芯直径无差别,具有较强的吸油能力。涡轮冷却器已顺利完成1500小时的寿命试验考核,试验过程中进行过连续工作100小时以上的长期运行试验,试验过程中未发现油芯吸油有异常。因此排除油芯吸油能力不足导致涡轮端轴承损坏的故障模式。

润滑油中含水

对润滑油进行检查,发现雷达舱涡轮冷却器润滑油中有1/3体积呈现乳化迹象。对送检的涡轮冷却器中含有乳白液体和外观正常的润滑油进行检测,结果表明:

1)涡轮冷却器润滑油中乳白色液体中含水。

2)涡轮端轴承的外圈、内圈、钢球表面氧元素含量较多,呈现锈蚀痕迹,这表明涡轮端轴承有水进入。

根据以上对涡轮端轴承的故障树分析,得出本次涡轮端轴承损坏的主要原因是:润滑油中进水致使涡轮端轴承润滑不良,从而导致涡轮端轴承异常磨损,进而致使涡轮端轴承保持架疲劳断裂、钢球挤压变形,进而导致转子平衡性被破坏,最终造成涡轮叶轮与壳体发生剐蹭、转子卡滞。

4.1 油池进水机理分析

发动机引气经换热器降温后进入涡轮冷却器的压气机单元,流入压气机的空气经过压气机叶轮的离心增压后, 高温高压空气经过次级散热器、冷凝器、水分离器、回热器后进入涡轮冷却器的涡轮入口,进入涡轮单元的高压空气经过喷嘴环的膨胀降温后会有液态水析出,由于喷嘴出口的温度低于零度,有一部分的液态水会凝结成冰,从喷嘴环出来的一小部分冰水混合物会随着空气从涡轮叶轮与喷嘴环之间的间隙流出,该处泄漏出来的湿空气,正常情况下经由轴承壳体上的轴承冷却气流通孔进入压隔板与密封盖之间的腔体,最后从中间壳体上的轴承冷却空气出口排出。但当从涡轮叶轮与喷嘴环之间的间隙流出湿空气中液态水较多时,会有小部分液态水沉积在涡轮叶轮轮背与涡隔板之间的腔体内,腔体内的液态水会随着迷宫式密封间隙进入油池。

4.2 涡轮冷却器结构分析

发现该型涡轮冷却器的喷嘴环与涡轮叶轮之间的间隙较大约为4.5mm。该间隙偏大,在大含湿量情况下,会导致喷嘴环出口析出的冷凝水更容易进入涡轮叶轮轮背,然后从轴密封进入油池,导致润滑油中进水。

试验过程如下:试验前涡轮加润滑油100ml,记录油腔观察窗液面,将涡轮冷却器安装在热动力试验台上进行试验,按照产品性能试验技术指标控制压气机和涡轮试验参数;并按照8g/kg的加水量对压气机入口供气进行加湿,加湿持续时间1h;加湿试验完成后,将涡轮冷却器放油,测量润滑油量,并进行记录,观察润滑油是否有分层、浑浊等进水特征。

涡轮冷却器做完加湿试验后,对油池内的油液进行分析,润滑油中有明显分层、浑浊等进水特征,放出来油液中含水量约为10ml。

通过一次故障树分析和排查,确定涡轮端轴承损坏是涡轮冷却器转子卡滞的诱因。

通过二次故障树分析和排查,确定油池进水又是涡轮端轴承损坏的诱因。

通过涡轮冷却器加湿试验进行故障复现,再次印证以上分析结论。

通过油池进水机理分析,发现该型涡轮冷却器自身结构存在一定缺陷。

因此,针对改型涡轮冷却器结构优化,本文提出合理的改进意见,即减小涡轮叶轮与喷嘴环之间的径向间隙,可以有效减少大含湿量状况下液态水随空气从涡轮叶轮与喷嘴环之间的间隙进入涡轮叶轮轮背,从而减少液态水进入油池。

[1] 张长庆. 涡轮冷却器损坏原因探析及解决方法[J]. 飞行试验, 1994, 010(002):21-23.

[2]黄飞波,侯卫国,李明峻.涡轮冷却器风扇叶片断裂分析[J].失效分析与预防,2017,012(004):243-248.