兖矿新疆煤化工有限公司 新疆 乌鲁木齐 830011

摘要:四喷嘴水煤浆加压气化炉是由山东能源集团与华东理工大学联合开发的拥有自主知识产权的水煤浆加压气化技术,因其炭转化率高适合大型化等优点,越来越多被煤化工企业所采用。兖矿新疆煤化工有限公司60万吨醇氨联产项目即采用该技术,该项目设计能力为年产30万吨甲醇、52万吨尿素,项目于2009年开工建设,2012年投产运行,单炉日处理煤量为1500吨,采用两开一备的方式运行。装置投产以来,气化车间工程技术人员围绕设备运行中存在的问题进行了优化改进,取得了较好的效果。

关键词:四喷嘴水煤浆加压气化炉;设备运行优化

1磨煤机的改进

1.1磨机筒体密封的改进

兖矿新疆煤化工有限公司磨机为Φ4×6m湿式棒磨机,内衬为钢衬结构,密封形式为环形橡胶垫密封,在运转过程中,由于受到钢棒的冲击,紧固螺栓会发生上下位移,从而造成橡胶垫受力发生周期性变化,久而久之会导致橡胶垫疲劳变形和紧固螺栓松动,这两种因素均会导致磨机筒体漏浆。从2015年至2020年的运行情况看,该公司在磨机大修更换橡胶密封垫后半年内就会不断出现漏浆情况,为了消除漏浆问题不得不进行停机紧固,不但增加了工作量,更重要的是频繁的停开车容易造成煤浆浓度波动,给系统的稳定运行产生不利影响。为消除该问题,该公司对密封件进行了改进,改进点主要有:在橡胶密封垫外加设金属套,金属套与磨机筒体焊接,从而减少筒体与密封垫之间的漏点;将圆环形密封垫改为圆柱形密封垫,增加密封垫的紧固余量,提高使用寿命。改进后由于金属套的限位作用,有效消除了紧固螺栓的上下位移,降低了紧固螺栓的松动几率。运行近1年来磨机筒体漏浆现象基本杜绝,极大地降低了检修频率,稳定了煤浆浓度,改善了煤浆制备的现场环境。

1.2磨机干油喷射系统的改进

现使用的干油喷射润滑系统管线较多,油箱在控制柜内加油不便,阀块控制不灵敏。该润滑系统无对油脂保温加热功能,克鲁勃油在冬季粘度很大,容易堵塞管路,一旦未及时发现喷嘴堵塞,会影响大齿圈的润滑和降温效果,造成齿轮损坏或超温。且该润滑系统喷板安装在大齿轮护罩外面,很容易造成现场油脂泄漏,污染现场环境。若采用人工定时添加,润滑油添加费时费力,添加不均匀浪费较多,润滑效果也不如自动喷射,使用的润滑油价格较高,还容易造成护罩周围油污较多。经过论证对润滑系统进行了改进。

(1)将干油喷射润滑系统喷头组件安装设置在护罩内,喷射角度正对两齿轮啮合面处,润滑和降温效果更好,油脂也不易污染外部环境。

(2)系统配备润滑油的加热功能,油泵直接安装在油桶上,无设置油箱,避免润滑油添加过程中,污染周围环境。

(3)取消压缩机,直接使用压缩空气管线,并对操作控制和管路进行进行简化,方便操作和维修。改进后的系统简单方便操作,根据实际情况设定喷油量和频率,节约了润滑油和人力。外部泄漏点大大减少,磨煤机现场清洁大大改观。增加了加热功能,润滑油管线暂未出现堵塞情况。

2煤浆二级筛的改进

兖矿新疆煤化工有限公司煤浆经过二级筛分进入炉,其二级筛配备2台,规格型号为Ф2.6×3.2m,有效容积为17.1m3,转速为17r/min,配用电机功率为15kw,减速机为摆线针轮减速机。在运行过程中频繁出现振动值高,经排查后怀疑进料端轴承座支架强度低,加固后情况虽有好转,但是问题没有得到彻底解决,减速机因振动造成损坏,甚至出现二级筛轴因振动造成断轴现象,给安全生产造成被动。该公司经过论证决定在满足生产负荷要求的情况下,尽可能降低振动筛转速,以此来降低因振动造成的损坏,采取的做法是通过安装变频器的方法来实现,改造后,从实际运行情况看,变频器调至25Hz至30Hz既能够满足工艺要求,在此频率下振动值明显减小,此改造在2020年5月份完成,至2021年7月底运行一直非常稳定,未再出现减速机或二级筛主轴损坏的情况,改造取得了预期效果。

3捞渣机改造

捞渣机运行中一直存在阻力大,链条使用周期短的问题,在运行过程中维修频繁,维修耗时耗力,经常出现加班抢修的情况,严重影响系统长周期运行。经分析捞渣机主要存在以下问题:

(1)渣池顶部托链轮、改向压轮在短时间使用后,转动部位容易进入灰渣,造成轮体不转,回程圆环链条摩擦过渡,不仅轮体磨损严重而且链条磨损也很严重;

(2)外置式内导轮水密封管路容易堵塞,链轮不转或掉链,使用寿命较短,且检修时拆装困难;

(3)捞渣机倾斜段回程两侧托板铸石板容易脱落。问题分析透彻后,攻关小组迅速对症下药,制定改造方案,最终确定对捞渣机回程托轨、侧翻式内导轮总成、轴承外置式改向压轮总成和轴承外置式通轴托链轮总成进行改造。

改造内容包括:

(1)渣池顶部托链轮、改向压轮改成轴承外置式,这样托轮就远离灰渣的侵蚀,轮体全部采用锻造方式增加使用寿命(图1)。

图1 轴承外置式改向压轮总成结构图

(2)内导轮部分采用侧翻轴承外置式结构。此种内导轮在转动时从外侧直接可以判断轮体是否转动。不需要人为的进入壳体内部判断:脱链、断链、轴承腔是否有异物把转动轴承卡死导致轮体不转磨链条。改造后的内导轮轮体直径粗大,这样在链速一定的情况下导轮轴所转的转数要低很多,所以包括从轮体、导轮轴因转的次数少所以使用寿命都大大增强(图2)。

图2 外置式内导轮总成结构图

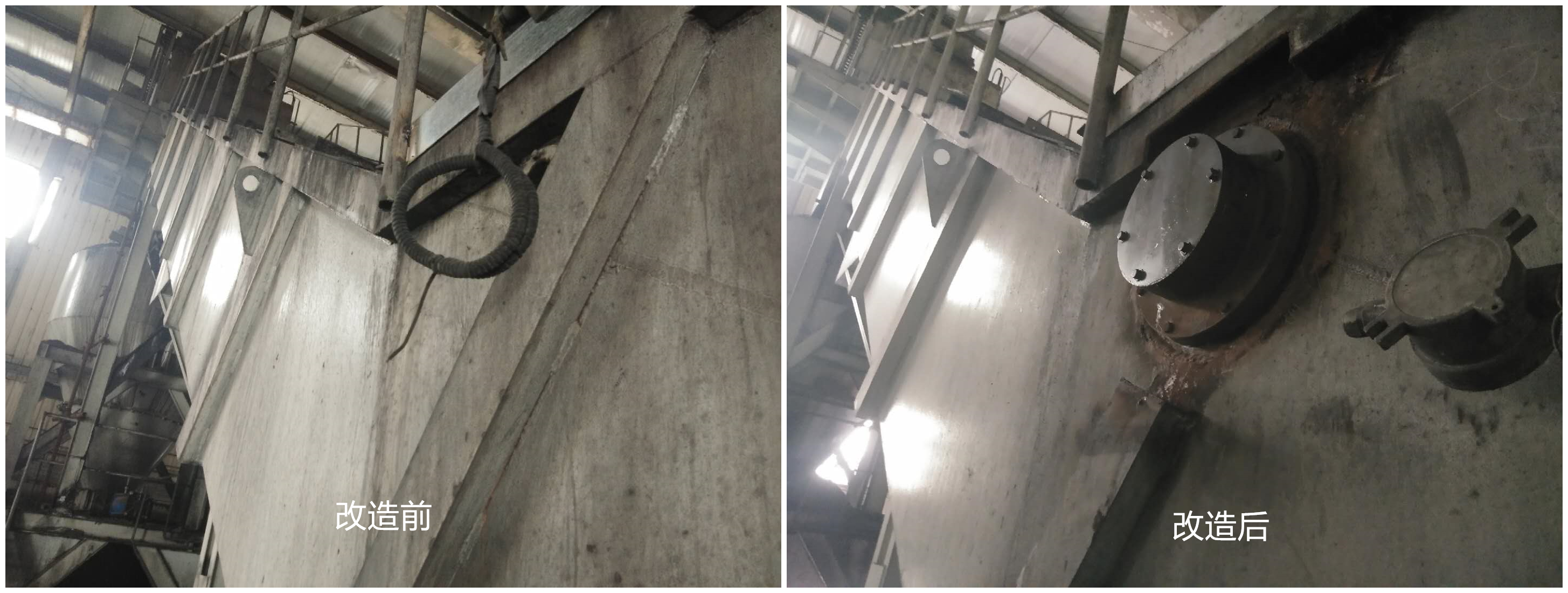

(3)捞渣机倾斜段回程两侧托板改为人字形托板结构方式。这种结构可以是回程捞渣机链条、刮板运行平稳。刮板底部耐磨条磨损均匀,不会出现尖角而导致回程返回时刮坏铸石板。改造后设备运行稳定,使用效果良好,可靠性高,故障率较低,减少了劳动强度,能够满足炉渣输送的要求,从而保障了气化炉长周期稳定运行(图3)。

图

3 回程托轨改造前后结构图