国家电投集团贵州金元股份有限公司纳雍发电总厂,贵州 毕节 553303

摘要:热电厂的灰分处理系统最初使用力除灰除渣。其不仅消耗水电,而且还消耗大量粉煤灰和矿渣,不仅占用土地,而且污染环境。为了减少能源消耗,必须用干式气力除灰。技术改造后,工厂的水电消耗大幅减少,综合使用干渣减少了环境污染,取得了良好的社会经济效益。

关键词:水力除渣;干式气力除灰系统;脱水仓技术改造

引言

除灰渣需要大量的电、水,大量的煤灰和矿渣占用土地资源,且污染自然环境。为更好地处理这一问题,迫切需要解决现有的灰渣处理系统进行技术改造。

1 除灰排渣系统发展过程

除灰排渣系统软件是保证热电厂平稳运行的关键。发电机组的总数、水源、渣场与电厂的距离、灰渣的总数量、灰渣的综合应用和承载能力都会危及输灰排渣的选择和设计。

(1)早期排渣除灰系统。我国电力行业发展初期,发电厂产生的灰渣量相对较低。大多数发电厂使用低浓度的水力输送,由于购买灰渣场征地的费用较低,当时发电厂附近有一个适当的储存场。随着社会电力需求的提高,发电厂规模扩大,灰分数量增加。传统的水力除灰排渣法已不再满足电厂的业务需求,发电厂的灰和炉渣必须分开处理。

(2)除灰技术发展。在除灰技术领域,发电厂已开始采用300MW机组负压除尘综合系统。但是,存在明显的缺陷,如产量低、灰渣距离短、灰库顶收尘设备磨损严重等。因此,除灰的实际效果很差,无法满足燃发电厂的除灰需求。

(3)发展排渣技术。水力输送冲渣技术已经应用了很长时间。由于用水量大,对水源的消耗比较严重,一些电站随后对其进行了改造。水浸式捞渣机的应用,湿渣被运到脱水室等水设施运往统一处理设施。

2 控制系统总体方案设计

采用集散控制系统(DCS)的设计选择了三级网络结构:电子计算机监控层、实施层和现场控制层。监控层根据无线网络与执行层通信,执行层根据PROFIBUS-DP现场总线与分级系统进行通信。系统软件分布式系统自动控制系统(DCS)分担气动除尘设备的风险,确保除尘过程的可靠性、安全系数和连续性。某厂有两套锅炉,每个加热炉使用三套电除尘设备,相当于三套筒仓。两台加热炉分为两组,每组采用三级系统结构,执行控制层以S7-300为操纵核心,捕获数据和信息,将采集到的传输数据传送给监管层,实现监管层发送的操纵语句。监控层使用组策略显示数据、输入指令、流程数据,并具有报警功能。任何一组监视层都可以控制两组运行时监视层,但这两组监视层优先。当两个监视层组正常工作时,每个监视层组只能控制其自己的执行控制层中的一个组。只有在一个组出现故障时,另一个监控层组才能控制这两个运行时控制层组,以确保系统在出现故障时继续运行。PID分析和模糊PID算法允许使用变频器调节电机转速,稳定除灰系统的灰量。

2.1 PID算法程序设计

在这个自动控制系统中,控制目标是风机的转速,风机速比的可靠性直接影响整个系统的运行质量。在PID控制优化算法的选择上,充分考虑了变压安全通道的稳态值t0小且变化快。如果加了差动动作,系统软件会振动,但不能达到更好的控制实际效果。因此,系统选用散热器风扇PI闭环控制系统来控制工作压力,在仿真开发设计过程中取得了较好的实际效果。在STEP7中,可以使用OB35控制模块对模拟信号进行采集和变换。信息PI的实际操作及其结果被转换为模拟输入。在OB35中,使FB41连续操纵PID函数控制模块,对散热器风扇进行PI闭环控制系统。

2.2 组态设计

由于自控系统采用DCS分布式系统运行方式,设计方案配备的参与者分为服务器和客户端,因此服务器的完成是基于自控系统自变量,自控系统主界面设计方案完成控制面板PLC与WinCC的通讯,管网工作压力值实时发展趋势图显示设计方案,实时发展趋势图设计方案风机转速比显示,偏差数据信号报警记录显示设计方案。

3 除灰系统改造

为了更好地节约水资源,减少灰场总面积,对加热炉除尘系统软件进行了更新改造。固体排渣解决方案经过更新改造,采用蒸汽锅炉干式动力系统软件(以下简称除灰系统)。锅炉除尘器设有电场袋式过滤器(共32个灰斗)。每个灰斗下方安装1.5m3仓泵,在4个锅炉上总共安装32个仓泵。每个除尘器包括两条线路和8根管子。干灰储存在容量1800立方米的三个灰库,运输系统中使用的气体来自空压机8台。干除灰系统采用闭环可编程控制器(PLC)自动控制,实现干粉输送全过程的监控。

3.1 干除灰尘系统的工艺方法

分为四个阶段:进料、提排气取、流化和输送。(1)进排气阶段:打开料仓泵的进、排气阀,关闭进料、一次、二次气阀。飞灰通过进料阀进入仓泵,仓泵中的气体通过排气阀排入灰斗。当仓泵内粉煤灰高度到达仓泵物料的料位(进料量也可通过时间控制)时,PLC控制进排气阀关闭,本阶段结束。(2)流化增压阶段:打开仓泵的主要空气阀,仓泵压缩空气将粉煤灰流化,增加压力,充分混合粉煤灰与压缩空气达到20kg/kg的状态(1kg压缩空气含有20kg

3)。(3)输送阶段:当仓泵压力达到泵启动压力的时候,PLC控制泵二次风阀和排气阀的出料阀,泵内的飞灰进入灰管。粉煤灰由压缩空气驱动,并通过粉煤灰管道以14-20米/秒的速度输送到灰库储存。当泵压力降至泵关闭压力时,关闭一次、二次气阀和出料阀,完成输灰过程。

3.2 除渣系统改造

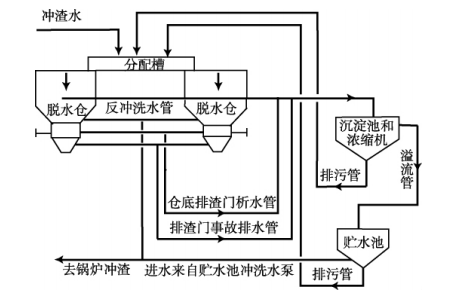

脱水仓工艺。主要用于脱水(含水量低于25%)和固体液体混合物的中转储存,如锅炉炉渣、石煤等。由炉渣或从磨煤机排放的通过水力喷射器装置运至脱水仓。在脱水仓堆满时,静态设备析水,从设备底部的污水排放孔中去除湿渣。脱水通常使用两个脱水仓。当一种材料被填充时,另一种材料可以同时排水和卸料。四个脱水仓、两个沉淀池和两个高效加厚压缩机是改造后新增的。当四个固体排渣锅炉采用干除灰系统时,出料管内的渣浆从脱水仓顶部开口中心附近的分配槽连续注入仓内,灰分缓慢向下沉。上部是清澈的,从脱水仓的开口周围溢出,流入相关的沉淀池和高效压缩机,逐步澄清(见图1)。澄清后的水贮水池汇集,然后通过直径为300毫米的管道以炉渣冷却和水力的形式送回锅炉,以减少淡水消耗和循环利用除渣水。经沉淀池沉积污泥和高效厚度富集后,通过排污管将污泥泵入脱水仓库。沉淀集中于沉淀池和高效加厚的流体通过吹扫管送回水泵脱水仓。当放入脱水仓的灰达到标称高度时,渣浆注入停止。4~8小时沉淀过滤水后,渣中的水含量低于25%,脱水后的灰通过较低的排放口排出,运出车辆。由于脱水室有很多杂质沉积,所以需要时不时地对脱水室进行逆向冲洗,逆向冲洗水来自贮水池。

图1 脱水仓工艺流程示意

4 结语

灰渣处理是热电厂运行的重要组成部分。随着排灰出渣处理技术的发展,传统的排灰出渣处理系统正在逐步取代。在现代技术支持下,排灰出渣处理系统正在有效运作,对水电的需求很低。灰渣综合使用也改善了火力发电厂的环境污染。

参考文献:

[1]汤明宇.大型燃煤机组锅炉底渣输送方式选型研究[J].中国电力教育,2019,(03).

[2]李源.大型机组电厂除灰渣系统设计优化和节能降耗[J].山东工业技术,2019,(19).