中国建筑第二工程局有限公司,北京 100000

【摘要】文章结合太平岭核电厂钢筋支撑体系应用实践,通过支撑架预压实验验证支撑体系整体稳定性、确定其弹性变形及非弹性变形,从制作、安装及绑扎等几个方面,总结出施工自制钢筋支架支撑钢筋骨架体系施工经验,为后续同类型施工提供参考。

【关键词】核电厂;大体积;筏基;钢筋支架;

0 前言

华龙一号核电站为我国自主研发的第三代核电技术,反应堆厂房筏基钢筋总体施工范围为R0m~R32m相互穿插多、间距小,不便于绑扎。筏基总高度3.7m,分底层、中间层、顶层钢筋,钢筋直径大且密集,层数较多,对钢筋支撑体系强度及稳定性要求较高,钢筋支架自身性能将直接影响反应堆厂房施工安全及质量,因此,通过支撑架预压实验可验证支撑架的承载能力及整体稳定性,保障BRX反应堆厂房筏基钢筋施工的安全和质量。

1 工程概况

华龙一号核电站核岛厂房反应堆厂房筏基钢筋总体施工范围为R0m~R32m,混凝土浇筑范围为R0m~R27m,筏基底标高-12.09m,顶标高-8.39m,高度3.70m。BRX筏基钢筋直径大且密集,与周边的燃料厂房、安全厂房钢筋施工叠合部位内的标高变化大,工程量大,钢筋总量约2400t(含地坑及插筋)。相互穿插多、间距小,不便于绑扎,采用钢筋马凳支撑体系的形式提高了钢筋绑扎的效率,减少了材料的平台的占用,同时缩短了工期,节约成本。

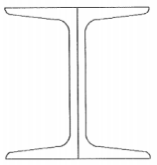

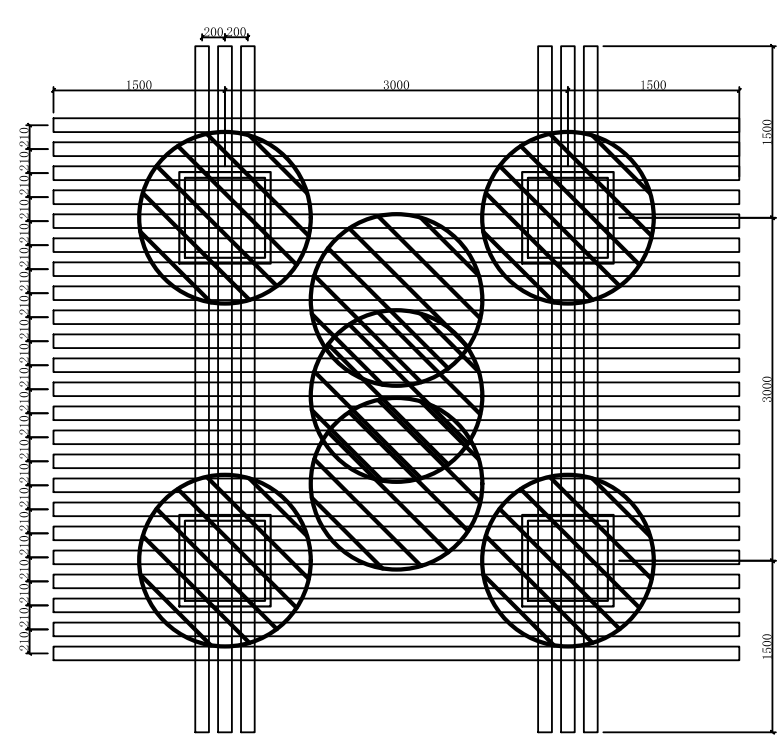

图1:核电站钢筋支撑体系

2 材料准备

反应堆厂房筏基钢筋型号主要为带肋钢筋C40、C32、C16、A8,插筋主要型号为C32、C25、C16、D32、D40,拉筋主要型号为C16、A 8,上述材料均应通过验收合格才能投入使用。

钢筋支架所用材料主要有带肋钢筋C40、C32、C20,4mm厚钢板,混凝土块(提前预制)。

3.钢筋支撑模拟实验

3.1支撑模拟实验概况

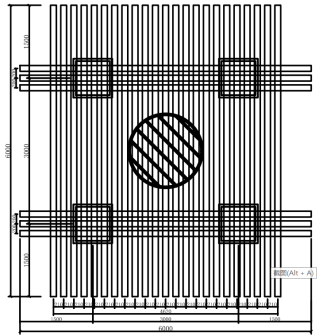

实验模拟钢筋支撑架最薄弱位置R14.7m~R19.7m范围内支撑架受力情况,钢筋支撑架间距为3.21m×2.5m,此次试验钢筋支撑架间距设置为3m×3m, 验证支撑架立杆稳定性,另一方面模拟支撑架横杆挠度情况。模拟场地为与反应堆厂房筏基垫层混凝土型号相同的场地。模拟内容包括外架搭设、钢筋支撑架搭设、负重加载、数据记录及分析、模拟实验结果判定。

3.2支撑架搭设

操作架为扣件式钢管脚手架,立杆横距1.5m,纵距1.2m,横杆步距1.8m。操作架顶层满铺脚手板,脚手板厚度不小于50mm。

操作架外侧搭设人行斜道,斜道上满铺脚手板,上铺设防滑条,间距200mm-300mm。

操作架外侧搭设竖向连续剪刀撑。

3.3加载配重

采用双绑14#槽钢承载配重,工字型钢采用铁丝绑扎,绑扎间距不大于1.5m。上层工字钢与下层工字钢也应采用铁丝绑扎,相邻绑扎点呈八字形。

14#槽钢双绑

R14.7m〜R19.7m 设计钢筋总荷载:53.26kN

N=53.26×4×100=21304kg,最终加载≥1.1倍的N。

支架自重:180.8kg

长度6m双绑14#槽钢自重:14.535×2×6=174.42kg/m

第一次加载:中间层加载29根14#双槽钢+16根14#槽钢,顶部加载加载29根14#双槽钢+2盘2t钢筋,配重位置见下图。

Nl=174.42*29+174.42*29+16*14.535*6+2*2*1000=15511.72kg

Nl/N=15511.72/21304=72.81%

中间层配重布置图 顶层配重布置图 现场照片

图2:第一次加载

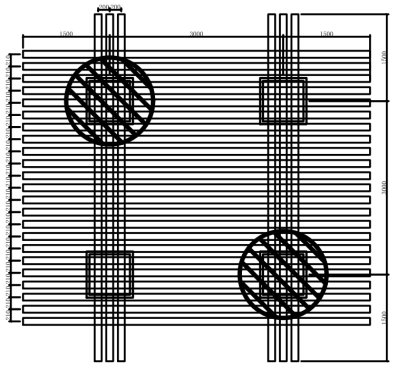

第二次加载:顶部再次加载2盘2t钢筋,配重位置见下图

N2=2*2*1000+15511.72=19511.72kg

N2/N=19511.72/21304=91.6%

顶层配重布置图 现场照片

图3:第二次加载

第三次加载:顶部再次加载3盘2t钢筋,配重位置见下图

N3=2*2*1000+19511.72=24023.32kg

N3/N=23511.72/21304=110.4%

顶层配重布置图 现场照片

图4: 第三次加载

3.4 注意事项

每级加载完成后,应先停止进行下一级加载,并应每间隔12h对支架沉降点 进行沉降观测。当支架顶部的沉降点12h的沉降量平均值小于2mm时,可进行下一级加载。

在全部加载完成后的支架预压监测过程中,当满足下列条件之一时,判定支架预压合格:

各监测点最初24h的沉降量平均值小于1mm;

各监测点最初72h的沉降量平均值小于5mm。

本次实验支架预压进行一次性卸载,卸载按加载顺相反的顺序进行卸载,并测量计算弹性变形量和非弹性变形量。

3.5 结论

数据分析有效后,对模拟实验结果做出报告,报告内容包括项目工程名称、支架分类及支架代表区域选择、支架沉降监测、支架预压的合格判定。根据本次实验结果沉降量满足要求,试验合格。

4 施工流程

测量放线→中心区域(R12m)正交钢筋底部1~4层绑扎→安装马凳支架→中心区域(R12m)正交钢筋中间层1~2层绑扎→中心区域(R12m)顶部正交钢筋1~4层绑扎→拉钩绑扎→测量放线(环形区域防水保护层完成后)→中心区域剩余正交钢筋底部1~4层绑扎→安装该区域马凳支架→环形区域底部2~4层钢筋绑扎(含预应力廊道上部钢筋网片)→筏基环形区域底部钢筋5~8层绑扎→安装环形区域马凳支架→筏基环形区域中间层4~6层钢筋绑扎→预应力套管安装→筏基环形区域中间层第3层钢筋绑扎→中心区域剩余正交钢筋中间层1~2层绑扎→安全壳插筋绑扎→筏基环形区域顶部5~6层钢筋绑扎→中心区域剩余正交钢筋顶部1~4层、环形区域顶部2~4层绑扎→顶层和侧面焊接成品钢筋网片、顶层U型筋绑扎→墙体水平插筋和筏基拉筋绑扎

5 施工要点

5.1钢筋及支架加工

根据设计图纸要求对筏基钢筋进行放样,料表审核无误后,由车间严格按加工料表进行加工,分清连接形式,弯曲方向等。加工好的半成品钢筋严格按照分层、分部位、分流水段、分构件名称进行分类堆放。

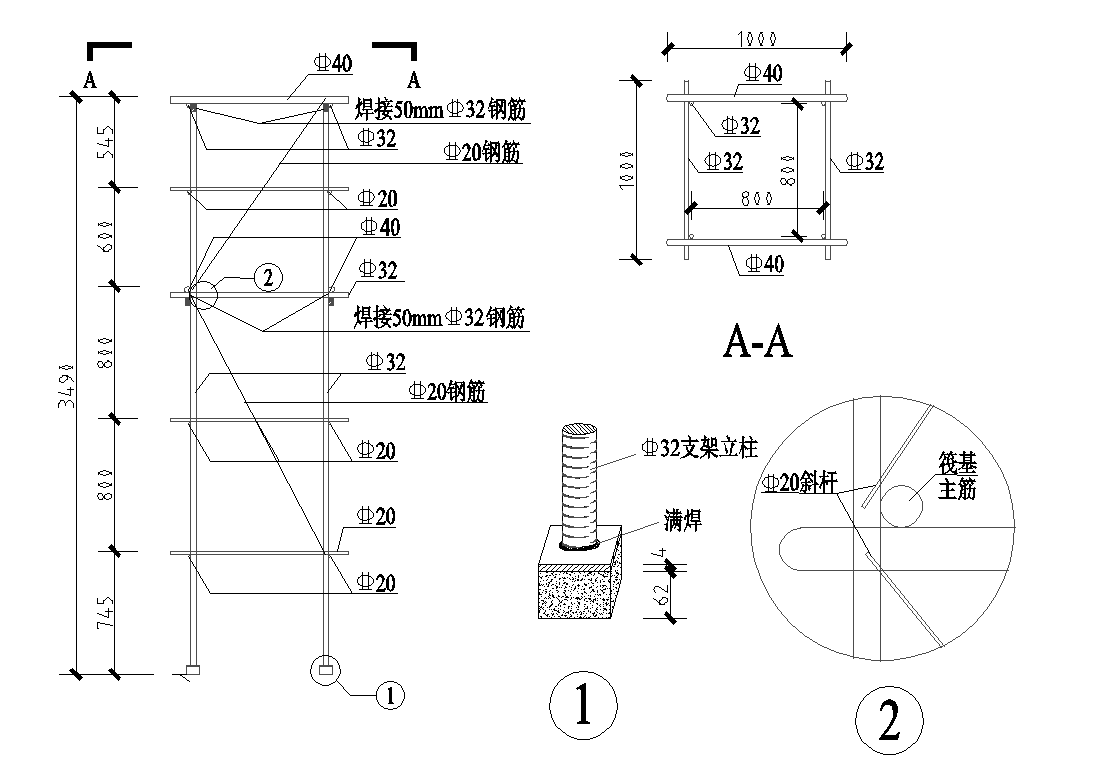

钢筋支架采用车间预制及现场焊接相结合的方式,钢筋支架由4根C32立柱钢筋及C20/C32/C40水平钢筋焊接成格构柱形支架。

图5:钢筋支架详图 图6:钢筋支架现场照片

5.2 测量放线

由测量放线人员放出反应堆厂房中心点、0º~180º、90º~270º两条轴线、中心区第一段施工范围半径边线、钢筋断开位置线、14.7m(底顶部环形区域钢筋内圈)、17.6m(中间层环形区域钢筋内圈)、19.7m(正交钢筋外边线)、21.8m(安全壳竖向插筋区域内圈)、27m(安全壳外圈)、29.1m(底部和中间层环形区域钢筋外圈)、32m(底层和中间层环形区域钢筋外圈)半径线以及周边厂房筏基在半径32m范围内的地坑边线。另外以0°位置为起点,每隔30°放出一条角度线。

5.3 底部钢筋绑扎

根据测量人员放出半径线及角度线结合图纸给出的钢筋间距和角度画出每根钢筋的位置线,然后依次放置中间区域底部第1层和第2层钢筋(环形区域底部为钢筋网片和第2层钢筋),放置完成后使用扎丝进行绑扎(满绑)。

放置保护层垫块,要求每平方米放置数量不少于2个(间距≤700mm)。垫块放置完成后再依次进行底部中心区域3、4层和环形区域3~8层钢筋绑扎。

底部钢筋绑扎时需注意周边厂房插筋与BRX厂房筏基钢筋的叠放顺序,做好预应力套管定位筋的定位控制,避免遗漏。

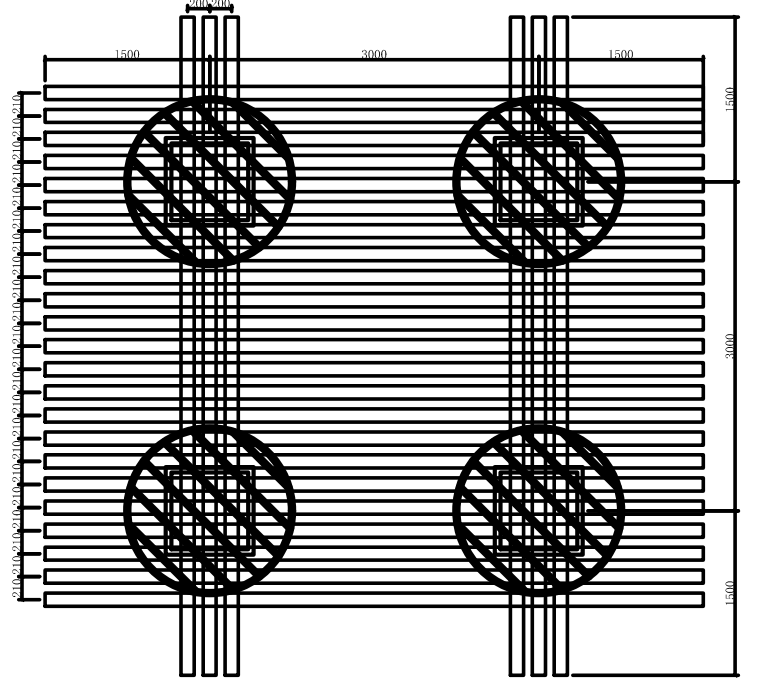

5.4 马凳支撑体系施工

各阶段底层钢筋绑扎完成后,放置马凳支架。马凳支架之间采用拉杆保证支架形成整体,马凳支架间的拉杆按照要求进行布置。施工中拉杆可分2次焊接,先焊接下部拉杆,待中间层钢筋绑扎完成后再焊接上部拉杆。

图7:钢筋马凳的安装

5.5 中间层及顶部钢筋绑扎

中间层及顶层钢筋放置前先用线垂将已放出的角度线引至环形辅助定位钢筋上,然后根据引测角度线放置放射状钢筋,然后用线垂将半径线引至放射状钢筋上,并用记号笔标记,必要时可设置放射状辅助钢筋。利用钢筋马凳支架形成的骨架,根据半径线和角度线放置钢筋及绑扎。放置及绑扎过程中随时使用卷尺及线垂校核钢筋间距及位置。

6 结语

本文通过对钢筋支撑架预压实验,验证筏基钢筋格构柱形式支撑体系的整体稳定性及承载能力,同时确定了支撑体系的弹性变形及非弹性变形,有利于保障BRX反应堆厂房筏基钢筋施工的质量和安全,为后续类似工程钢筋支撑体系设计和施工提供指导,具有一定的借鉴意义。

参考文献:

GB 50068-2018《建筑结构可靠性设计统一标准》

GB 50870-2013《建筑施工安全技术统一规范》

JGJ 276-2012《建筑施工起重吊装工程安全技术规范》

JGJ 80-2016《建筑施工高处作业安全技术规范》

JGJ 59-2011《建筑施工安全检查标准》

第一作者简介:

王升,男,助理工程师,中建电力建设有限公司,太平岭项目技术部土建工程师

4