中国水利水电第七工程局有限公司 ,四川 成都 610213

摘要:通过抗压强度、碳化深度、扫描电镜等试验,明确养护温度等多因素对CO2碳化水泥土抗压强度的影响及反应机制。结果表明:碳化试样抗压强度随着碳化后养护时间的增加而增大;碳化试样强度随着养护温度的升高而,过高环境湿度会阻碍CO2扩散。扫描电镜试验结果证实:C-S-H凝胶和CaCO3晶体的生成是CO2碳化水泥固化土力学性能和孔隙结构改良的本质原因。

关键词:碳化;抗压强度;湿度;温度

随着水广泛使用,其能源消耗高、CO2排放量大的缺点被人熟知。研究指出[1],2000年全球CO2排放量的3.4%,2006年全球CO2排放量的5%,工业CO2排放量的18%来自水泥工业。研发绿色低碳固化材料及技术替代传统水泥基材料,具有重大的环境效益和社会效益。

水泥碳化反应,即环境空气中CO2与水泥中成分和水泥水化后成分发生反应的过程[2]。将水泥水化反应和碳化养护技术相结合,可实现CO2永久稳定封存,并达到土体强度快速增强、耐久性稳步提升,具备在地基土等工程实践中应用的前景。Rostami等[3]使用碳酸化、蒸汽和常规水合处理混凝土后进行硫酸盐侵蚀试验,发现碳酸化混凝土显示出最优异的抗硫酸盐性能。Goto等[4]发现C3S和γ-C2S发生CO2碳酸化反应情况下,方解石是优选的多晶型物,对于β-C2S,文石是CaCO3的丰富多晶型物。综上所述,将CO2碳化与水泥相结合引入地基土加固领域,尤其CO2碳化-水泥联合加固土的影响因素和微观机制还需探索。

通过无侧限抗压强度、碳化深度酚酞、扫描电镜等试验,分析养护温度、环境湿度等因素对CO2碳化水泥固化土抗压强度和碳化深度的影响及机理。研究成果可为CO2碳化-水泥联合加固地基技术的发展与推广应用提供参考价值。

通过激光粒度仪对试验用土进行激光粒度分析,发现粘粒组占5.3%、粉粒组占90.9%、砂粒组占3.8%,比表面积为1.28 m2/g。该土体的最优含水率为18.7%,最大干密度为1.657 g/cm3,液限为30.5%,塑限为19.1%,塑性指数为11.4。

固化材料为市售强度等级42.5的硅酸盐水泥,CaO含量45.%、MgO含量6.5%、SiO2含量24.6%、Al2O3含量6.5%。试验用砂为中国IOS标准砂(中级砂),粒度范围为0.5-1 mm。

本研究试验方案,见表3。将试验用土、水泥、标准砂和水分,按试验方案混合均匀后制样。C-3h指碳化3 h试样,C-1d指碳化1d试样,C-2d指碳化2d试样,C-3d指碳化3d试样。

表3 试验方案

影响因素 | 材料编号 | 掺砂量(%) | 碳化前养护时间(h) | 碳化后养护时间(h) | 环境温度(℃) | 环境湿度(%) |

环境温度 | C-3h、C-1d | 0 | 0 | 0 | 15、20、25、30 | 70 |

环境湿度 | C-3h、C-1d、C-2d、C-3d | 0 | 0 | 0 | 20 | 70、99 |

采用的碳化深度测量方法,为酚酞试剂测定法。将碳化后试样从部径向切断,然后快速喷洒酚酞试剂,待其变色后测其到试样外表面距离,求其平均值为试样碳化深度。利用量程50 kN、精度1 N的WDW-50型电子万能试验机,对圆柱试样进行无侧限抗压强度测定。每组试样选取3个平行试样计算抗压强度平均值,作为抗压强度的实测值。

选取抗压强度试验破坏后试样破坏块体内部的较大碎块,制成约10 mm×10 mm×2 mm且具有自然断面的待测块样。对于完成金属膜覆膜试块,使用场发射扫描电子显微镜进行测试,观测不同放大倍数时碳化固化试块断面的微观形貌和孔隙结构。

由酚酞试验得到的水泥固化土碳化试样的碳化深度随环境温度的变化过程,见图1。水泥固化土试样碳化后的碳化深度随环境温度的增加而持续增加。试样所处环境养护温度越高,CO2分子活性越高、运移能力越强,即高温养护更有利于CO2气体在水泥固化土试样内部扩散,碳化反应速率也会随环境温度增高而有所增强,导致碳化试样碳化深度随环境温度增加呈明显增加的现象。

图1 不同环境温度下试样碳化深度

不同环境温度下,水泥固化土碳化试样抗压强度变化过程,见图2。在不同环境温度下进行CO2碳化养护,碳化后试样抗压强度比标准养护试样抗压强度更高。碳化养护3 h、养护温度15℃时,试样抗压强度增长2.23倍,随着环境温度增加,试样抗压强度增长比随之增加;温度30℃时,试样抗压强度最高能够增长2.83倍。随着碳化时间增加,碳化固化试样抗压强度有较大幅度增加。

随着环境养护温度升高(15℃升到30℃),水泥固化土碳化试样抗压强度随之增加。碳化3 h、温度30℃时,试样抗压强度高于15℃时对应强度0.6 MPa。由于试样内部碳化程度较低,导致强度增长速率较为缓慢。随着碳化时间增加,试样抗压强度增长幅度持续增加。环境养护温度越高,试样内部碳化和水化速率及反应程度增强,较长碳化时间内生成更多碳酸钙晶体,使试样抗压强度增长幅度升高。

图2 不同环境温度下碳化试样抗压强度

图3展示不同环境湿度下碳化水泥固化土试样抗压强度和碳化深度的变化规律。对于70%和99%两种环境湿度,较低环境湿度下(70%)碳化水泥固化土试样碳化深度(16 mm)会大于较高环境湿度对应的碳化深度(14 mm)。由于试样所处环境湿度越大,试样孔隙内水分含量越高,阻碍CO2气体在试样内部扩散,导致碳化深度更浅。

图3 不同环境湿度下试样碳化深度

不同环境湿度下,碳化后水泥固化土试样抗压强度变化过程,见图4。不同养护湿度下,水泥固化土碳化试样抗压强度随着碳化时间延长而增大。碳化时间3 h时,环境湿度较低时试样抗压强度更高,低湿度条件更有利于CO2气体在试样内部孔隙通道扩散,进而碳化深度较大、碳化程度较高。随着碳化时间延长,环境湿度较高条件下碳化固化试样抗压强度升高,随着碳化时间延长,试样内部碳化程度能达到更高水平。然而,由于碳化反应会消耗部分水分,水分减少一定程度上会阻碍碳化反应和水化反应持续进行;环境湿度较高条件下,水分能得到较好补充,水化反应和碳化反应程度增加,水泥水化产物和碳化产物较多,引起试样抗压强度较高。

图4 不同环境湿度下碳化试样抗压强度

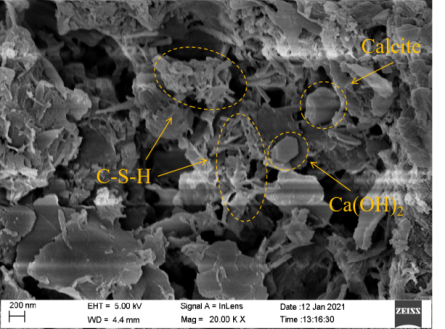

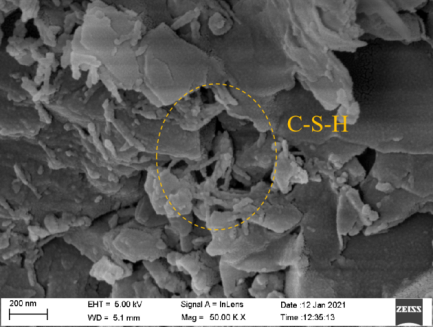

分析图5可知,CO2碳化水泥固化土内部水化反应生成C-S-H凝胶和Ca(OH)2等水化产物,而碳化反应生成方解石(Calcite),这些水化产物和碳化产物的生成共同填充土颗粒间孔隙、胶结团聚土颗粒,减少试样内部大孔隙,使得碳化水泥固化土试样孔隙结构更为致密,提升碳化试样抗压强度。图5(a)为标准养护7 d之后碳化养护3 h试样,可观察到有方解石晶体、纤维网状C-S-H凝胶和板状Ca(OH)2晶体生成;图5(b)为碳化养护1 d之后标准养护7 d试样,能观察到大量C-S-H凝胶的生成。事实上,这些水化产物和碳化反应产物共同作用构建化学增强固化系统,水化产物C-S-H凝胶粘结土颗粒并形成整体性较强的网状骨架结构,而方解石(Calcite)和板状Ca(OH)2晶体则有效填充了试样内部的微/小孔隙,上述因素共同作用增强CO2碳化水泥固化土的力学性能。

(a)7d-C-3h (b)C-1d-7d

图5 CO2碳化水泥固化土扫描电镜图

(1) 碳化固化试样的碳化深度和抗压强度均随着环境养护温度的升高而增加;过高的环境湿度阻碍CO2气体在试样内部的扩散和运移,导致试样碳化深度偏低,且较长的碳化时间会进一步降低环境湿度。

(2) CO2碳化水泥加固过程中C-S-H凝胶和碳酸钙晶体是碳化固化试样的主要强度来源,C-S-H凝胶和方解石(Calcite)粘结土颗粒并填充内部孔隙形成整体网状骨架结构,提升试样的密实程度和整体强度。

[1] World Resources Institute (WRI). Navigating the numbers: greenhouse gas data and international climate policy. WRI; 2005.

[2] 张玲峰, 韩建德, 刘伟庆, 等. 碳化导致水泥基材料微观结构演变的研究进展[J]. 材料导报, 2015, 29(03): 85-95.

Zhang Lingfeng, Han Jiande, Liu Weiqing, et al. Microstructure evolution of cement-based materials caused by carbonation reaction – a review[J]. Materials Reports, 2015, 29(03): 85-95.

[3] V. Rostami, Y. Shao, A.J. Boyd, Carbonation curing versus steam curing for precast concrete production, J. Mater. Civ. Eng. 24 (9) (2011) 1221–1229.

[4] S. Goto, K. Suenaga, T. Kado, Calcium silicate carbonation products, J. Am. Ceram. Soc. 78 (1995) 2867–2872.