身份证号: 61040219671127****

摘要:文章在浅谈有黏结预应力混凝土(砼)施工优势特点的基础,季节和具体工程案例,归纳有黏结预应力砼现场施工难点,提出相应额度解决建议与对策,包括规范铺筑与固定预应力钢筋、科学布置梁柱核心区锚具及孔道灌浆施工等。希望能和同行分享经验,整体优化大跨度现浇结构施工效果,拓展有黏结预应力技术的应用范围。

关键词:大跨度现浇结构;混凝土施工;有黏结预应力技术;施工方法

引言

近些年,国内高达建筑数目持续增加,大跨度、大空间意境是现代建筑结构的主要发展趋势。为了规避局部钢筋砼局部开裂问题过早出现,提升高强度钢筋与砼资源的利用效率,应采用适宜的方法在砼构件或局部承受荷载前把压力施加给受拉区的砼,以上工法即为预应力砼技术。有黏结预应力砼技术用在大跨度建筑施工现场,能增强砼梁的抗裂性能,改善砼的强度、抗震性能,且还能减少钢材、砼等材料的用量,进而减少工程造价,协助参建方获得更多经济收益。

1有黏结预应力砼施工特点

和无黏结预应力砼施工相比,有砧结顶应力施工时张拉钢筋直接裸露布设,省略涂刷油脂等步骤,在钢筋外部通常会配合应用波纹管,和无黏结顶应力相比,其现场施工操作更加便捷,并且其和无黏结预应力的锚固手段也有差异。浇筑灌浆共享结束后,有黏结预应力的钢筋构件会和砼紧密贴合,故而在这样的工况下仅需对钢筋端部进行防锈处置。既往有研究证实,和无黏结预应力相比,有黏结预应力施工在滞回曲线特性、延性指标等抗震指标上更占优势,这也是这种技术广泛应在地震等级要求偏高的房建施工领域内的主要原因,特别是大跨度建筑砼结构施工采用这种技术更能取得理想效果。

2工程概况

A大跨度单层厂房总建筑面积10943㎡,总长115m,宽95m ,屋面标高13.3~14.65,,总高17.2m,梁底标高12.4m,结构板厚120mm ,梁截面尺寸1200mm×400mm,梁板统一应用预应力砼结构,柱网大小6m×24m,柱截面500mm×800mm,框架梁、板及柱砼强度等级都是C40。

3现场施工难点分析

首先,要顺着垂直方向斜行布置预应力柱内的预应力钢绞线,只有这样预应力钢绞线方能正常投用。但单纯固定好波纹管无法满足其他施工质量要求,也要配合应用适宜方法确保钢绞线束在自重作用下不发生滑脱偏位情况,在穿好钢绞线后,于张拉端柱顶处固定好钢绞线,防控其发生滑脱情况。故而,预应力柱现场施工中,纵向铺筑与固定钢纹线为一个难点,也是质控的主要内容之一[1]。

其次,在梁柱节点核心区,部署梁,柱时时要分别配合应用2束,1束预应力筋,这就意味着梁柱节点核心区内会有3束波纹管穿行,并且要在该区域需布置3个预应力锚具。施工空间狭窄,如果不能规范安置3个锚具,易导致张拉环节局部砼出现受压破坏情况,进而影响工程施工质量安全。

最后,本工程内柱预应力孔道最低、最高点之间的高程差约lOm,一定要以最低点为起始点逐渐向上压灌水泥浆,实际灌浆压力比值大概是普通梁的10倍左右。这就对被灌注水泥浆的工作压力及波纹管的通畅度提出较高要求,以防现场灌注时因压力不够而被迫停工或波纹管局部堵塞,降低灌浆施工效率,并且在这样的工况下孔道内的钢绞线也不能获得全面有效维护,不能形成符合设计要求的有黏结预应力体系,势必会影响柱预应力的现场施工效果。

4解决建议与措施

4.1完善柱预应力钢筋的铺筑与固定

本工程内应用内埋式工法处理柱锚固端,为使实体工程施工质量有所保障,整个

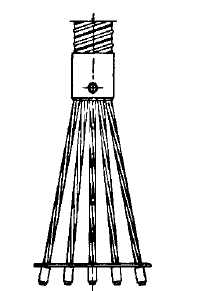

柱砼结构会被细分成上、下两部分进行施工,按照设计图纸绑扎成型标高7.7m之下钢筋构件后,在浇筑砼之前,先组织工人把柱预应力波纹管穿进柱体内,并且严格按照设计图纸上的位置要求利用钢筋支架进行规范化固定。严格按照设计位置于柱体内焊接固定金属波纹管,确保其稳固性符合相关质量要求,也可以尝试按照工程设计长度下料且前期挤压头已经制造好的预应钢绞线,确保其平稳的穿过波纹管。钢绞线施工推荐应用单根穿束方案,按照工程设计根数要求逐一把预应力钢绞线由下方固定端铁板穿到标高7.7m波纹管出口位置,下方固定端挤压锚一定要和铁板紧密贴合,固定端锚施工情况见图1,并且明确要求铁板与螺旋筋穿束施工以后均要和周围钢筋做焊接处理,采用波纹管保护钢纹线,并将其稳妥的安置在外排架之上,配合相应的固定措施[2]。在标高7.7m之下的砼构件浇筑狮吼功整体技术后,提前把波纹管和钢绞线统一安置在柱钢筋内部,按照设计图纸采用支架加固处理波纹管,随后才可以执行标高7.7m之上钢筋结构的捆绑工序。焊接固定柱顶部张拉端与锚垫板,钢绞线穿过状态稳固的锚垫板并于上部进行有效固定,以防局部发生滑脱或移位情况。

图1 固定端锚具现场施工图示

4.2科学规划梁柱核心区锚具施工方案

本工程内,于梁柱节点处共计有3束波纹管(呈两横一竖分布状态)穿行梁柱节点核心区,若于本区域布置3个相配套的张拉端锚具,因为张拉施工预应力钢筋张拉之前没有对波纹管进行注浆操作,内部是空腔,那么在张拉阶段该核心区域中很多砼构件则为空心状态,会导致砼构件局部压碎或劈裂的风险显著增加[3]。为处理以上现实问题,工程参建方经深入测算讨论后,最后决定把该位置的梁预应力调整成一端锚固,另一端为张拉结构,为核心区域内分布的2根横向预应力筋分别布置了1个内埋式固定端。采用以上工法后,工程核心区域中就只存在者纵向柱预应力筋的波纹管内部是空腔,而在柱预应力筋张拉施工前就已经浇筑好横向预应力梁的砼结构,且其已经抵达砼设计的张拉强度,进而有效规避传统施工中砼局部容易被压碎或劈裂等实际问题。

4.3完善预应力孔道的灌浆方案

一是在预应力筋穿束操作中,加大波纹管结构完好性的保护力度,督导工人基于单根穿束方案开展柱钢绞线的施工活动,穿束操作前采用黑胶布包裹钢绞线端部,而后把单根钢纹线由波纹管一端精准的穿到另一端。以上穿束操作过程中,严禁出现硬顶行为,规避顶破波纹管局部的情况,正确做法是往复轻抽、推拉、旋转钢绞线,并且要实时检测波纹管的平顺度,及时调整异常状况。于固定端波纹管口的位置,配合应用钢丝球与回丝进行封闭,以防后续局部发生漏浆情况[4]。

二是在孔道灌浆环节中,施工队结合工程现场环境气温情况,自行拌制水泥浆至其压进孔道内持续的总时长通常被控制在30~45 min内。不管是水泥浆应用前还是压注过程中均要持续搅拌,进而确保压注水泥浆的压力符合设计要求,这样灌浆工序才能连续进行。本工程内配置应用了SQ45-3型压浆机进行压注水泥浆,压力最大1.OMPa,由最低点位的压浆孔压进,从最高点的排气孔进行排气与泌水,压浆过程要做到缓慢、均匀、持续进行,并按照一定次序启闭最高点的排气孔,确保孔道中排气过程顺畅。当压浆抵达孔道顶端饱满以后进行出浆。

结束语:

大跨度建筑工程现场施工中采用有黏结预应力砼技术,能明显缩小柱横截面规格,进而减少模板、钢筋及砼等材料的使用量,在不影响工程建设效果的基础上更好的控制造价,协助参建方获得理想效益。具体施工中,要督导工人加强细节控制及安全防护,只有这样才能使有黏结预应力技术创造出更好的效益。

参考文献:

[1]何斌, 桓晓芳, 张仁森,等. 大跨度无粘结现浇预应力砼空心楼盖体系在某工程中的应用研究[J]. 中国房地产业, 2019, 000(010):170.

[2]郑昭. 预应力混凝土现浇连续箱梁合龙段施工技术探讨[J]. 工程建设(2630-5283), 2020.

[3]李峰. 现浇预应力混凝土连续箱梁施工技术研究[J]. 工程机械与维修, 2020(3):3.

[4]李建民. 支架现浇预应力混凝土连续箱梁桥施工控制技术研究[J]. 辽宁省交通高等专科学校学报, 2020, 22(2):3.