中铁七局集团第二工程有限公

随着我国现代经济社会的发展,先后引进了国外高速铁路先进成熟的无砟轨道系统,为了适应高速行车的需要 ,提高线路的稳定性、可靠性和耐久性,减少线路维修工作量,无砟轨道在高速铁路中开始规模化应用,修建高平顺性、高稳定性、高精度和高标准的客运专线铁路已成为趋势。

新建郑州至万州铁路河南段站前三标,设计时速350km/h,线间距5m,最大坡度25‰,采用CRTS I型双块式无砟轨道结构,由底座、道床板、SK-2双块式轨枕、扣件、钢轨组成。现场施工时采用轨排框架法将预制的SK-2双块式轨枕组装成轨排,以现场浇筑的形式将轨枕埋入钢筋混凝土道床内,为保证无砟轨道道床结构的精度,采用轨排框架法施工。现场轨枕采用SK-2型轨枕,利用分枕平台进行布枕,轨排框架采用7.15m/节进行拼装接长,并进行轨排粗调、精调施工。

2. 1 主要设备

CRTS Ⅰ型双块式无砟轨道粗调、精调施工主要设备有 : 轨道监测小车、电子道尺、扭矩扳手、螺杆调节器、斜拉杆、轨排鱼尾板、双头调节螺杆及六角扳手、龙门吊等。

2. 2 施工工艺流程

轨枕、轨排框架验收→轨枕吊装→扣件安装→轨排框架就位→紧固螺旋道钉→轨排就位→轨排组装验收→轨排粗调→轨排精调。

粗调钢轨时应先调整基准轨的方向,以基准轨为基准利用电子道尺来调整非基准轨侧的方向、轨距,基准轨确定方法为:曲线地段选择外侧高轨,直线地段选择与前方曲线高轨同侧钢轨,粗调顺序为先轨向后轨距。调整时利用放样出的钢轨中心线来调整基准轨的方向使其调整到位,将道尺按轨距1435mm卡好,用钢尺量出道尺中心并在道尺中心点上用锤球悬吊 ,按锤球偏离地面弹好的轨道中心线方向调整钢轨位置 ,中线偏差控制在5mm之内。用道尺检验非基准轨侧的钢轨是否与基准轨方向一致、轨距是否达到标准。用电子道尺对每根轨枕的轨距进行检查。粗调后钢轨的方向线型应平顺,无突变,无周期性小幅振荡。

(2)粗调标高控制

粗调标高控制包括钢轨标高及超高控制,标高调整顺序为:先高低后水平,即先精确调整基准轨高低,再通过电子道尺根据超高调整非基准轨。基准轨确定方法为:曲线地段选择曲线内侧低轨,直线地段选择与前方曲线低轨同侧钢轨。利用水准仪实测钢轨中心处地面标高,钢轨顶面设计标高与实际标高之差为钢轨标高调整的数字依据,钢轨顶面标高调整时利用锤球从钢轨顶面垂直向下到底座表面上。现场施工人员用钢尺根据测量人员提供技术交底控制钢轨的调整数值,人工扭动竖向螺杆支撑器调整高低。粗调时钢轨顶面标高要低于设计标高1mm~2mm。基准轨调整到位后,用电子道尺调整非基准轨侧钢轨的高低,相邻两根轨枕钢轨标高不大于0.5mm,间隔三根轨枕钢轨标高不大于1mm。保证钢轨的平顺性。

曲线地段外轨需向上抬高,出现超高变化。桥上曲线超高设置在混凝土底座上。超高均采用外轨抬高方式,先调整外侧基准轨的方向,用电子道尺卡好轨距,调整好内侧低轨的方向。再调整内侧低轨的高低,之后根据超高值调整外侧高轨的超高。

在缓和曲线段,根据圆曲线的最终超高值和缓和曲线长按照线性插值法计算缓和曲线当前里程的外轨超高值,施工人员根据技术交底上提供的超高设置表使用电子道尺来控制超高值,不同超高地段无砟轨道各点标高按曲线横断面各点标高计算表取值,其他超高按线性内插法计算各断面超高值,缓和曲线段严禁出现反超高。将误差尽量控制在最小范围内。如果各项数据偏差较大,必须分 2~3 次调整,不能一次性调整到位,以免由于钢轨受力不均匀引起钢轨的变形。

桥梁地段考虑到底座与道床板之间的隔离层聚丙烯土工布的弹性,水准尺在聚丙烯土工布上沉降造成差值,现场调整人员根据测量人员计算过后的标高技术交底进行调整。

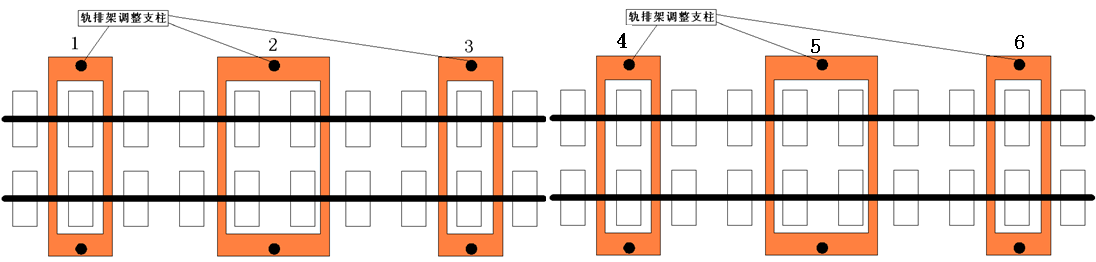

粗调顺序,对某两个特定轨排架,粗调顺序为:1→4→5→8→2→3→6→7→1→2→3→4→5→6→7→8。

轨排粗调顺序

粗调可选择在白天进行。轨排两侧各安排 4 人同时对轨向锁定器进行调整。如框架钢轨偏离线路左侧,则采用 46mm 开口扳手松动右侧轨向锁定器(逆时针旋转),同时采用 46mm 开口扳手拧紧左侧轨向锁定器(顺时针旋转)使轨排向右移动至设计轨道中线位置后拧紧右侧轨向锁定器;框架钢轨偏离轨道中线右侧,则采用 46mm开口扳手松动左侧轨向锁定器(逆时针旋转),同时采用 46mm 开口扳手拧紧右侧轨向锁定器(顺时针旋转)使轨排向左移动至设计轨道中线位置后拧紧左侧轨向锁定器。中线一次调整不到位时应循环进行,直到中线偏差满足±5mm 要求。

高程调整:当精调小车实测轨面标高低于设计轨面标高时,采用 36mm 开口扳手顺时针旋转竖向螺杆使轨排上升至设计轨面标高;当实测轨面标高高于设计轨面标高时,松开轨向锁定器,同时采用36mm 开口扳手逆时针旋转竖向螺杆使轨排下降至设计轨面标高。竖向螺杆每旋转 120°将升降 1mm,调整轨排标高时应逐点调整,粗调后的轨道高程误差控制在高程-5~-2mm。

(3)粗调完成后,相邻两排架间用加班固定连接,接头螺栓按照1-3-4-2 顺序采用活动扳手拧紧。

相邻轨排处轨头夹板安装及轨枕间距检查

精调的前提是粗调的质量,粗调精度越高,精调速度及精度就越好,因此必须高度重视粗调质量;严格控制,粗调时应”先中线,后高程”;精调设备必须检定后使用,定期检查校核,电子道尺、全站仪、水准仪配合复检,并专人负责保管仪器,严禁碰撞,需采用专用的保护箱保护,轻拿轻放。温度变化超过15℃或精调时间超高12h未浇筑砼或是发生意外碰撞轨排时,应重新精调。浇筑过程中各种设备与轨排必须保持至少1m以上的安全距离。扣件的扭力、三支点的缝隙、轨接头搓牙均需严格检查、控制,当曲线超高时,必须安装轨向锁定器,当需要与防护墙支撑调整时,支撑杆底部应做成平板状,并与防护墙固定牢靠。

5.2.1全站仪设站

全站仪采用自由设站法,观测8个连续的临时CPⅢ基准控制点棱镜,通过配套软件,自动平差计算,确定全站仪的x,y,h 坐标。如偏差大于0.7mm时,应重新设站。设站时,全站仪的轨道几何状态测量仪棱镜位置尽量在一条直线上,尽量减小全站仪与小车棱镜的竖直角,以减小因全站仪竖直角误差造成的轨道高程的系统偏差。改变测站位置后,为保证轨道的平顺性,必须搭接上一站测量的四个CPIII进行设站,搭接段CPIII不要轻易剔除。

全站仪设站示意图

5.2.2轨道状态测量

轨道状态测量仪放置于轨道上,安装棱镜,采用8个CPIII控制点进行后方交会设站设站成功后通过对小车棱镜测量,通过配套软件,计算轨道平面位置、水平、超高、轨距等数据,将误差值迅速反馈到精调小车的手簿屏幕上,第一遍采用跟踪测量模式,迅速对待调区域轨道偏差进行测量,对偏差较大的地段做到心中有数,第一遍精调先调整偏差大的轨排横梁。精调测量过程中禁止人员在棱镜和全站仪之间穿行,在每一个设站点都做一个记号,以便于精调复测、浇筑完混凝土后和后期轨道整理检测。

5.2.3 轨排精调

轨排精调的精调小车,通过全站仪与小车顶端的棱镜,将轨排高程、中线偏位等数据显示在小车的手薄上,再用调整螺杆调节器的方法,反复测调,最终使轨排线形满足设计要求。

(1)调整中线。用专用开口扳手调节左右横向调整器,调整轨道中线。一次调整 2 组,左右各配 2 人同时作业。在调整过程中,全站仪一直测量轨道状态测量仪棱镜,接收观测数据,通过配套软件,将误差值迅速反馈到轨道状态测量仪的手薄显示屏幕上,直到误差值满足要求后调整结束;紧扣一侧将中线调整到位,在仪器监控下拧紧松扣一侧,在此过程中,不得扰动已调整好的中线。

(2)调整高程。粗调后顶面标高应略低于设计顶面标高。用 36mm开口扳手,旋转竖向螺杆,调整轨道水平、超高,使轨排框架至设计标高。调整后人工检查螺杆与混凝土是否密贴,保证螺杆底部不悬空。调整螺柱时要缓慢进行,旋转 120°为高程变化 1mm。

高程调整

(3)精调顺序。对某两个特定轨排架而言,精调顺序为:1→3→1→2→3→2→3→4→5→3→4→6→4→5→6→5→6,如下图:

精调顺序

(4)顺接过渡。前一站调整完成后,下一站调整时需重叠上一站调整过的 5 到 10 根轨枕。在 CPⅢ点精度、设站精度、全站仪精度、测量小车精度符合规范要求的情况下,两设站点测量同测点的绝对偏差值中线不大于0.5mm、高程不大于 2mm;若偏差大于以上数据,查找分析原因。首先检查设站点 1 和设站点 2 的设站精度,如设站精度无问题,则需要对 CPⅢ控制点进行复测,以确保 CPⅢ点的整体精度。过渡段从顺接段后的第一个轨排架开始,每枕的数据递减值宜小于 0.2mm,直到绝对偏差约为零为止。

精调过程控制标准为:精调顺序为先中线后高程,支撑点处精度,高程±0.5mm ,中心±0.5mm;全面复测精度,高程±1.0mm,中心±0.5mm;搭接段两次设站最大差值,高程± 1.5mm,中心±0.8mm。

精调完成后,进行全面检查,主要检查内容有:扣件缝隙、接地钢筋焊接质量、接地端子是否安装并与模板密贴、模板加固系统是否到位。

钢筋绝缘性能检测,重点检查轨枕桁架与纵向钢筋绝缘性、接地钢筋焊接处,钢筋端头搭接处,采用专用兆欧表,实测数值必须大于2MΩ,否则应进行全面检查。所有检测项目,达到检测要求方可施工下到工序。

①轨道精确调整和混凝土浇筑之间的时间控制在12h内,或环境温度变化不大于15℃,以避免温度变化过大造成钢轨伸缩引起轨道几何状态变化。轨排精调测量测点应设在轨排支撑架位置,保证钢轨及其接头的平顺。

②轨面高程以中线为准,与设计高程允许偏差±2mm。轨道中线以左股钢轨为准,与设计中线允许偏差2mm,线间距允许偏差为0~+5mm。

③为保证与长轨铺设后轨道精调一致,现场轨排粗调扣件拧紧时的轨温以及精调时的轨温尽量与长轨铺设后的锁定轨温一致。

④所有精调作业完成后,现场任何人员和设备不得碰撞轨道。调整结果经相关质检和监理人员共同确认,并做好详细的记录。

钢轨粗调是一项很繁复的工作,应当需要特别注意一下几个方面:一是施工人员的固定。再好的技术,需要懂的人去干才能发挥它该有的作用;二是轨面高程复测及垂球中线控制。一个水平位置,一个中线高程,两者粗调过程中是一个相辅相成的作用,调节高程施工时一定要是一边紧一边松 ,尽可能的保持轨距不变化。然后再调整标高;三是轨向高程的调节顺序。一定要有一个循序渐进的顺序,要以两个轨排架为一个单元,分段调整,减少差平。来提高施工效率。

人工轨排法施工利用工具轨等材料作为辅助施工,为了提高施工效率,各工序之间应衔接紧凑,要保证轨距、左右股高低基本达到设计要求 , 以减少轨道精调时间。所以在粗调过程中 , 使用万能道尺,钢板尺、弦线和锤球等简单工具进行调整。通过以上的总结我们可以看出,粗调、精调要想提高效率,关键是要把前期的每一道工序都做到位。另外 , 施工前要对粗调、精调工人和手簿操作人员进行有效培训 , 使工人能够明白轨排调整器、轨距杆、斜杆的作用并且能够熟练掌握调整方法。在以后的精调施工中要用固定的工人进行施工 , 只有工人能够熟练操作才能提高精调速度。

3