株洲钻石切削刀具股份有限公司 湖南省 株洲市 41200 0

摘要:

在镍基高温合金的高速端面车削加工中,在某些特定的切削条件下,从被加工材料下分离出来的切屑会和已加工表面发生粘连,从而在工件表面上形成类似于毛刺的现象。这种现象使得被加工表面的加工质量急剧下降,具体体现在表面光洁度的下降。当冷却液被使用的时候,这种情况会有所改进,但是也依然存在。

用户反映在使用高温合金刀具切削 Inconel 718时,大量的工件发生此种现象,为此,在实验室开展了切削实验,对切屑的样品进行了成分分析,通过能谱分析,确定了毛刺的成分,并开展了针对不同切削参数下的切削实验,并对不同切削条件下的表面质量进行了检测。

综合以上实验和分析成果,通过对切削参数的优化,对切屑的流向和形式进行控制,从而抑制了粘接毛刺的产生,保证了产品表面质量。

关键词:高温合金 高速车削 毛刺 工艺优化

前言

高温合金是指以铁、镍、钴为基,能在600℃以上的高温及一定应力作用下长期工作的一类金属材料;并具有较高的高温强度,良好的抗氧化和抗腐蚀性能,良好的疲劳性能、断裂韧性等综合性能。高温合金为单一奥氏体组织,在各种温度下具有良好的组织稳定性和使用可靠性。

基于上述性能特点,且高温合金的合金化程度较高,又被称为“超合金”,是广泛应用于航空、航天、石油、化工、舰船的一种重要材料。按基体元素来分,高温合金又分为铁基、镍基、钴基等高温合金。铁基高温合金使用温度一般只能达到750~780℃,对于在更高温度下使用的耐热部件,则采用镍基和难熔金属为基的合金。 镍基高温合金在整个高温合金领域占有特殊重要的地位,它广泛地用来制造航空喷气发动机、各种工业燃气轮机最热端部件。若以150MPA-100H持久强度为标准,而目前镍合金所能承受的最高温度〉1100℃,而镍合金约为950℃,铁基的合金〈850℃,即镍基合金相应地高出150℃至250℃左右。所以人们称镍合金为发动机的心脏。目前,在先进的发动机上,镍合金已占总重量的一半,不仅涡轮叶片及燃烧室,而且涡轮盘,甚至后几级压气机叶片也开始使用镍合金。与铁合金相比,镍合金的优点是:工作温度较高,组织稳定、有害相少及抗氧化搞腐蚀能力大。与钴合金相比,镍合金能在较高温度与应力下工作,尤其是在动叶片场合。

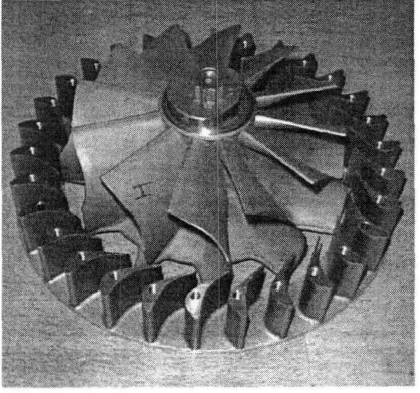

图1 喷气发动机涡轮盘、涡轮轴

一、镍基合金的加工特性

镍基高温合金是典型的难加工材料,大部分的硬质合金和高速钢刀具几乎无法加工镍基高温合金。镍基合金的主要加工难点在于塑性变形大,切削力高,切削温度高以及硬化严重、刀具磨损严重使得表面质量和精度不易保证。

针对这些加工难点,一般采用新型高性能的刀具材料、选择合适的切削液、采用适当的热处理工艺来改善材料的可加工性以及对刀具儿何参数和切削用量进行优化来达到高速加工镍基高温合金的目的。

一般来说,切削加工镍基高温合金的刀具应该具有以下加工特点:

抗热震动性能高

高的热硬性、高强度和高韧性

好的抗耐磨性

高温下具有良好的稳定性

不易和工件材料发生亲和反应

二、问题提出

用户反映在使用高温合金刀具切削 Inconel 718时,在某些切削参数下回发生加工表面起毛刺的现象,这些毛刺极大的影响了工件质量。如果后期在人工处理,不但加大了工作量,降低了生产效率,而且在某些情况下后期的处理有可能会加工精度产生不良影响。

为验证用户的情况,我们采用和生产现场相同的切削刀具和切削工艺参数进行了切削实验,其切削条件如下:

工件材料:Inconel 718

刀片:CNMG120404-NM 、YBG105

刀杆:MCLNL3225P12

机床:HASS SL40 进口数控车削中心

切削参数:V=40m/min, F=0.1mm/r, AP=0.2mm

图2 Inconel 718 端面车削后表面照片

如上图所示,加工表面的质量较差,确如用户所述,存在大量的毛刺性的表面缺陷。

为确定毛刺产生的来源,对工件进行了制样,并对毛刺不封采用基恩士超景深显微镜进行了拍摄,切截面图如下图所示:

图3 放大250倍的毛刺截面图

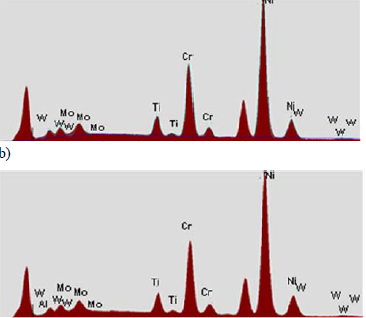

可以看出,毛刺是粘接在工件表面的。为确定毛刺的来源,对毛刺的成分进行了能谱分析,其图谱和工件材料的图谱相同,其化学成分和工件材料成分一致。因为只有切屑具有和工件相同的化学成分,因此,我们可以断定,毛刺的产生,和切屑密切相关。

图4 Inconel 718(上) 和 粘接毛刺的图谱(下)

表1 Inconel 718和 粘接毛刺的化学成分分析

| Ni | Cr | Mo | Ti | Al | W | V |

Inconel 718 | 59.96 | 19.46 | 5.04 | 5.16 | 9.51 | 0.8 | 0.07 |

毛刺 | 59.91 | 19.5 | 5.11 | 5.12 | 9.4 | 1.3 | 0.06 |

三、实验和分析

切屑的大小,形状是由刀具、工件以及切削参数影响的,由于工件和刀具无法改变,为进一步分析毛刺产生的原因,设计了三水平正交切削实验,对不同切削参数下的加工质量进行了分析。

表2 正交实验参数表

影响因子 | 水平1 | 水平2 | 水平3 |

切削速度 m/min | 30 | 40 | 50 |

进给量 mm/r | 0.05 | 0.1 | 0.15 |

切削深度 mm | 0.1 | 0.2 | 0.3 |

表3 正交实验表

实验号 | 切削深度 | 进给量 | 切削速度 |

1 | 1 | 1 | 1 |

2 | 1 | 2 | 2 |

3 | 1 | 3 | 3 |

4 | 2 | 1 | 2 |

5 | 2 | 2 | 3 |

6 | 2 | 3 | 1 |

7 | 3 | 1 | 3 |

8 | 3 | 2 | 1 |

9 | 3 | 3 | 2 |

在上表切削条件下,开展切削实验,并对加工表面质量进行测量。为保证测量的准确性,采用以下测量方法,并取测量的平均值。

图 5 工件表面粗糙度测量示意图

表4切削实验结果

实验号 | 切削深度 | 进给量 | 切削速度 | Rt(um) | Ra(um) |

1 | 1 | 1 | 1 | 23.67 | 0.54 |

2 | 1 | 2 | 2 | 28.09 | 0.58 |

3 | 1 | 3 | 3 | 6.89 | 1.40 |

4 | 2 | 1 | 2 | 33.67 | 1.17 |

5 | 2 | 2 | 3 | 12.49 | 0.46 |

6 | 2 | 3 | 1 | 7.29 | 0.99 |

7 | 3 | 1 | 3 | 27.40 | 0.61 |

8 | 3 | 2 | 1 | 18.04 | 0.66 |

9 | 3 | 3 | 2 | 5.618 | 1.04 |

由上表可以分析得出以下结论,对Rt影响由大到小的切削参数分别为进给量、切削速度和切削深度,而对Ra值影响由大到小的切削参数为进给量、切削深度和切削速度。因此,在保证金属去除率的前提下,适当调整进给量是可行的方法。

因此可选取第3、6、9组切削参数作为初选的优化工艺参数,开展切削验证实验。

切削参数具体为:

第3组:f=0.15mm/r、ap=0.1mm、V=50mm/min

第6组:f=0.15mm/r、ap=0.2mm、V=40mm/min

第9组:f=0.15mm/r、ap=0.3mm、V=40mm/min

四、实验验证

这3组切削参数中,进给量均为0.15 mm/r,切削速度和切削深度有所变化。通过切削实验,发现3组切削参数下,切屑的形状和用户现场切削工艺条件下的切屑有非常大的不同,如下图所示。

(1)用户现场切屑 (2)f=0.3mm/r 的切削

图6 不同切削条件下的切屑形状

此外,当产生图6(1)所示切屑时,切削流向刀具后刀面后,经过后刀面反弹到已加工表面,其中碎小的切屑和已加工表面发生粘接。当产生图6(2)所示切屑时,切削通过刀片前刀面,自然卷曲后,流向工件等待加工的表面流向刀具后刀面后,经过后刀面反弹到已加工表面,因此没有粘接毛刺的产生。

在3、6、9组切削条件下,第3组切削参数,由于切削速度的提高,导致刀具磨损速度加快,刀具寿命下降到原来的60%左右,不能接受。第9组切削参数下,金属去除率为原来的2倍以上,但是其寿命也下降了30%左右,也不应选用。

经过多次实验,第3组切削参数条件下的刀片寿命和原来工艺条件下的寿命相当,此外加工质量较好,加工效率提高50%,是理想的切削参数。

图7 参数优化后的工件表面照片

结论

通过对毛刺现象的实验研究和数据分析,通过对车削加工工艺的改进,使得在车削加工镍基高温合金Inconel 718的零件表面毛刺现象得以消除。此外,优化后的工艺参数也使得切削加工效率提高了50%。在实验研究过程中,得出以下结论:

粘接毛刺的产生是因为切屑与工件之间发生机械粘连而产生的。

在干式加工镍基高温合金时,进给量是影响粘接毛刺产生的主要因素。

刀具的磨损和切屑产生的毛刺粘接没有明显的关系。

工件表面质量的检测中,可以通过Rt、Ra值的检测来量化粘接毛刺的产生程度。

5、工件表面质量中的粗糙度 Ra、 Rt 和切削参数有关联,其影响程度不同,影响最大的是进给量。

6、进给量的改变可以对切屑的流向以及切屑的形状产生影响,从而影响粘接毛刺的产生。

参考文献:

1、肖茂华,何宁,李亮,刘海滨.陶瓷刀具高速切削镍基高温合金沟槽磨损试验研究[中国机械工程, 2008(10):1188- 1192.

2.杨芳红,赵志龙,阎光明,刘林.晶粒细化对K4169高温合金切削加工性能的影响[制造技术与机床,2007(09):48- 51.

3.郭新贵,汪德才等.高速切削技术及其在模具工业中的应用.现代制造工程[1,2001(3):32-36.

4、王晓琴,艾兴,赵军;李甜甜.硬质合金刀具高速干车削Ti6A14v切削力及刀具寿命研究[.制造技术与机床,2008,(04):36-39·