中石化天津液化天然气有限责任公司 天津 300457

中国第一座LNG接收站于2006年在广东大鹏建成投产。LNG接收站在满足天然气市场需求、季节调峰、保障用气安全方面展现出的不同于陆域输送的运营灵活性,吸引了国人的关注,在中国也得以迅速发展。作为中国第一个LNG试点项目,广东大鹏LNG接收站主要工程几乎完全由国外承包商负责设计、采购、建设及投产,关键设备和材料也全部进口。至2018年天津LNG接收站投产时,我国已实现了独立设计、采购、建设及试运投产。与此同时,LNG接收终端关键设备和材料的国产化在不断的探索和尝试。2014年中国石化率先在青岛LNG接收站实现了浸没燃烧式汽化器(SCV)和BOG压缩机的国产化,之后,中国石化天津LNG接收站开展了带中间介质汽化器(IFV)、BOG在冷凝混合器和封闭式地面火炬国产化等工作,目前这些国产化“首台”研发成果已在天津LNG接收站一期工程得到应用。现场运行数据证明,与进口产品相比,国产化产品不仅在价格、供货时间和后期运营维护上优势明显,而且各项关键技术指标均可与进口产品比肩。

LNG接收站的关键设备和材料,例如汽化器、低温泵、卸料臂、立式长轴海水泵、低温阀门、低温钢板、低温钢筋等,由于涉及-160℃的超低温工况及严苛的行业标准,每一种产品的生产厂家在我国都很少,几乎由国外独家或2~3家厂商垄断,由此带来的影响是设备采购费用居高不下,订货周期长,后期维护费用高昂且反应不及时。 浸没燃烧式汽化器(SCV)和BOG压缩机国产化的成功,不仅使我国接收站建设成本大幅降低,供货响应及时,并且直接平抑了国外厂商的报价,同时带动了国内上游产业的发展,为后续接收站关键装备国产化工作注入了强心剂。在国家《天然气发展“十三五“规划》(发改能源 [2016]2743号文)的指导下,为降低对进口装备的依赖度,提高自主创新能力,加快中国LNG接收站重大技术和装备自主化,2013年,中石化天津液化天然气有限责任公司(以下简称“天津LNG”)在天津接收站建设伊始,就针对需要进口的关键装备进行了技术指标分析,调研了国内相关厂家研发、设计、制造能力及相关的质量管控水平,对开展国产化工作的可行性做出初步的分析和判断,结合天津LNG接收站的建设进度和对产品质量的需求,从2013年开始分别组织 国内厂家联合开展了带中间介质汽化器(IFV)、BOG在冷凝混合器和封闭式地面火炬国产化等国产化工作。

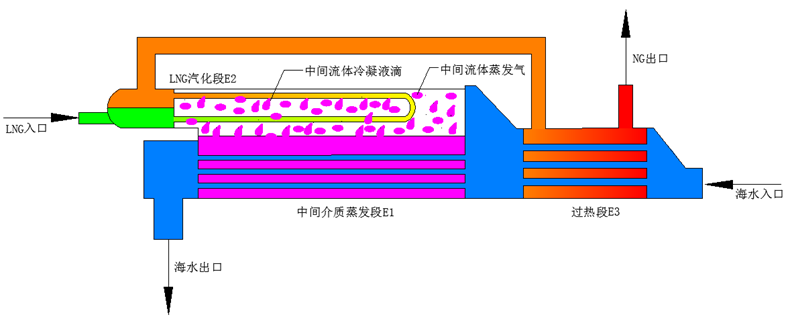

IFV 是3台管壳式换热器组合使用,巧妙的利用“热管”原理使海水气化LNG的换热器;管内热源介质海水加热中间流体使其蒸发;管内超低温LNG受中间流体蒸汽加热升温,中间流体蒸汽释放潜热后冷凝,冷凝液受重力作用滴落到下部液池;管内海水继续对NG其加热升温,直至温度达到工艺设计要求;中间介质通常采用低沸点介质,利用其沸点较低的特性,避免了海水与超低温LNG直接换热而造成管臂结冰问题。该汽化器的工作环境是高压、低温,需耐海水腐蚀。钛在海水中有优异的耐腐蚀性能,因此该气化器与海水接触的换热管及筒体,采用纯钛材料。

根据原设计要求,当海水温度达恢复到7℃以上时,使用IFV才能使用对LNG进行气化外输。当冬季海水温度低于7℃不能满足气化要求时,启用SCV来满足气化要求。天津LNG通过调研中石化青岛LNG及中石油大连LNG的冬季生产运行经验,在满足工艺、设备、环保和换热效率的要求情况下,根据运行期间经验,出口NG温度高于出口海水温度0.5度,因此所以只要出口海水温度不小于 0.5℃,则可认为 NG 出口温度不小于 1℃,这样在保证NG出口温度大于1度的情况下,仍能海水温度低于7度时仍能继续运行IFV。

天津LNG再冷凝方案的主要元件由静态混合器、气液分离罐、检测元件及控制阀组组成。压缩后的BOG与来自经罐内低压输送泵加压后的全量LNG一同进入静态混合器混合后使其冷凝后,进入气液分离罐,液相自气液分离罐进入外输增压泵。分液罐的功能是分液和作为高压泵入口缓冲罐,需维持气相压力稳定。分液罐气相压力控制在0.77兆帕左右,气相压力超过控制点时气相线调节阀打开,气体返回至BOG总管,分液罐气相压力过低时,由气化器出口的天然气减压后补压。分液罐液位信号控制混合器出口管线上的调节阀,使分液罐液位保持稳定。再冷凝方案的核心设备是静态混合器,利用固定在管内的静态混合单元改变流体在管内的流动状态,以达到BOG 和过冷的 LNG 直接混合接触后冷凝的目的。BOG进入静态混合器微孔管内,通过微孔分布产生微气泡与部分低温LNG充分回合,迅速降温冷凝。直接接触换热是高温流体与低温流体直接混合的一种强化换热方式。与传统换热方式相比,直接接触换热具有传热系数高、不易腐蚀设备、结构简单和投资费用小等优点,且静态混合器无需机械搅拌、可连续生产、无污染、分散混合效果好。

天津LNG设置两套60t/h的地面火炬,火炬排放筒的高度为30米。两套火炬可以一套使用,另一套检修。当火炬检修期间火炬气排放量超过一套火炬的设计处理量,且BOG系统超压时,火炬气将通过LNG储罐罐顶泄压阀直排大气。

火炬系统为本质安全排放系统,设置分级燃烧当排放气量增大或事故状态下,各管线气动切断阀根据集气管压力依次相继开启。其中1级燃烧每个燃烧器配置1支长明灯,2-4级燃烧两端各配置1支长明灯,2-4级设旁通管路,旁路设置爆破针型阀。火炬燃烧控制系统具有跨级启动功能,当其中某一燃烧系统出现故障时,该系统能够立即切至下一级燃烧系统确保气体能够完全燃烧。其点火器可以就地、中控室自动/手动操作,保证点火可靠性。节省占地减少投资,总量轻便于安装维护检修。

燃烧塔体采用耐火耐高温型陶瓷纤维内衬不受下雨湿度急剧变化影响,具备吸音降噪特性。燃烧塔采用双层陶瓷纤维材料,筒体外表面温度小于60度。燃烧塔下部位无遮掩引风结构,外围设有防风墙,能有效防止燃烧塔底部侧风对燃烧器燃烧过程影响。防风墙为混凝土圆形围墙,防风墙底部铺有小卵石,以增加地面抗辐射能力有效降低噪音。防风墙上部为入风口,高度6m,引入完全燃烧所需要的空气。利用放空气燃烧的负压效应,空气从防风墙和燃烧塔间空间引射到燃烧塔内与排放气充分混合燃烧。由于燃烧塔中心负压最高,布置在中心的燃烧器不会由于位置不同出现燃烧空气不足。

1. 尽早明确性能需求和技术参数。为在研发之初就明确国产化设备的技术方案和关键技术指标,天津LNG多次组织相关专家、设计院和厂家技术员对工艺方案、主要材料及配件供应商的技术参数进行比 选确定最优化的技术参数,并以此参数作为研发依据,保证研制过程中的设计参数定位准确、目标明晰、少走弯路。

2. 实现全过程产品质量管控。以沟通会、评审会等形式,组织业内专家对中间研发成果和产成品以及方案中的技术细节、设计难题等内容逐一进行研究、探讨。对图纸设计、生产计划编制、产品及零部件以及生产过程检验和最终检验、质量信息传送等全过程进行监控,保证了国产化产品的研发质量及进度。

3. 科学筹划、精心组织工业化现场试验和生产应用。由于特殊的工况条件,IFV等国产化“首台”设备无法在投运前模拟实际生产条件进行工业性试验,因此现场试运过程中可能潜伏着各种风险。为此,天津LNG从人力资源、技术保证、应急预案等方面等加以精心组织,成 立了包括天津LNG、制造厂家、总包单位及生产承包商队伍人员在内的国产化试运投产小组,研究投产方案,组织编制审查试运投产等程序文件,并根据应急预案准备了应急物资和消防物资等,确保“首台”的工业试验和生产投用安全可靠。

[1]刘书华.高架火炬与地面火炬的比较[J].化工设计, 2012(22)

[2]蔡宪和秦锋.中间介质气化器国产化关键技术研究.中国海上油气,2013(25)

[3]王小尚等.LNG接收站BOG处理工艺优化——以青岛LNG接收站为例.天然气工业,2014,34(4)