陕西延长石油(集团)有限责任公司 延安石油化工厂,陕西 延安 727406

摘 要: 延安石油化工厂240万吨/年柴油加氢精制装置高压分离系统压力降在装置试车后,(E103+A101),2015年10月为20KPa,2016年3月初为100KPa,2016年3月底为120KPa,2016年5月初为220 KPa,至2017年3月份最高时为300KPa。通过对热高分气-混氢换热器、热高分气空冷器注水量调整、压力降变化分析。在E-103前连续注水后,高压系统压力降大幅下降至50k Pa以下,循环氢压缩机汽轮机3.5MPa蒸汽消耗量降低5t/h,解决了高压分离系统压力降搞得问题。

关键词: 高压分离系统压力降 换热器管束 空冷 铵盐结晶 注水

中图分类号:TE9 TE624.5+1

1 前言

目前我国炼油工业石油产品质量标准逐步升级,柴油加氢精制技术是降低柴油硫含量、氮含量最为有效的手段之一【1】,油气脱出的硫、氮的分离是其中主要的一环,文章介绍了柴油精制装置的注水操作,对换热器、空冷压降增长控制进行了浅析。

2 柴油加氢精制装置流程简介

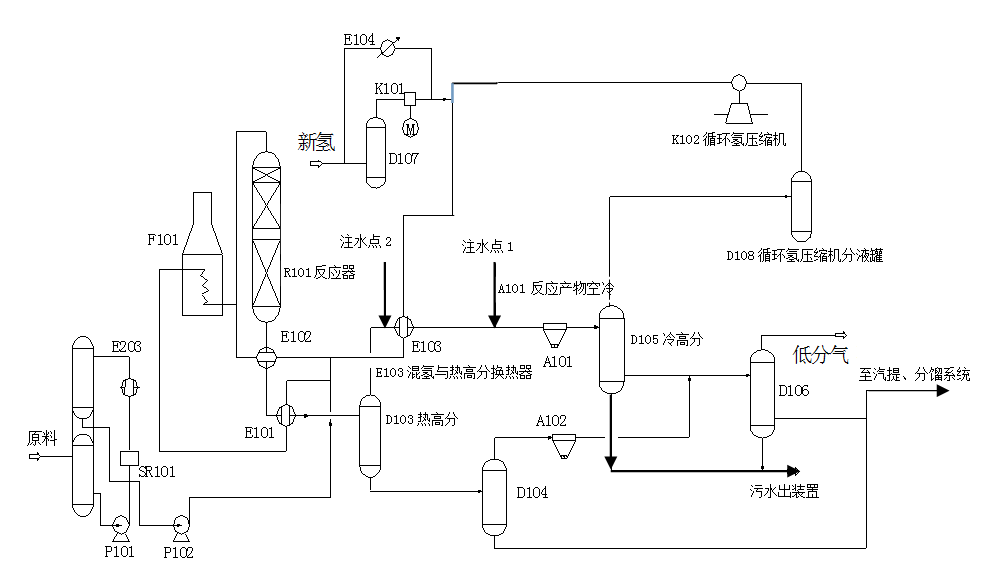

柴油精制装置流程简图

2.1 装置柴油精制装置流程简介

240万吨/年柴油加氢精制装置采用抚顺石油化工研究院FRIPP成熟先进的加氢催化剂,工程上采用SEI开发的柴油加氢成套技术。

常压柴油,经加热后混氢,进入反应器反应,柴油在反应器内脱硫脱氮,柴油中的氮经反应生成氨气,混合在油气中,反应后油气自反应器底部输出,至热高压分离罐D103,分离气相,经E103换热、反应产物空冷器A101冷却后,进入冷低压分离罐D105。

E103前、A101前有注水流程,注水吸收高分油气中的氨气、硫化氢,污水在冷高压分罐D105分离后,自压至冷低压分离罐D106,D106污水自压输送出装置。注水系统水源采用酸性水汽提装置净化水,加少量除盐水;高压分离系统注水分两路:注水点1如图在A-101前,为连续注水;注水点2如图在E-103前,为间断注水,设有注水分布器。

2.2 脱硫、脱氮原理

硫醇 RSH+H2 → RH+H2S

硫醚 RSR’+2H2 → RH+R’H+H2S

二硫醚 RSSR+H2 → 2RSH → 2RH+2H2S

脱氮 RNH+5H2 → C5H12+NH3

3 装置运行中高压分离部分存在的问题

240万吨/年柴油加氢精制装置自2014年8月份试车开工,高压分离系统压力降(E103+A101)较低(E103、A101之间无压力测量点,不能判断单独压降),压降增长速度慢,2015年10月为20KPa;2016年3月初为100KPa,2016年3月底为120KPa,2016年5月初为220 KPa,至2017年3月份最高时为300KPa(临界设计最高压降);循环氢压缩机进出口压差增大,汽轮机3.5MPa蒸汽消耗量较开工初期同加工负荷时增加5t/h。

高压系统压力降高,可造成循环氢压缩机进口压力低,进出口压差大,能耗增加,同时对压缩机运行造成影响。

4 解决措施

4.1 柴油精制装置脱硫、脱氮、结盐反应原理

NH4+ + CL- →NH4CL

NH4+ + SH-→NH4SH

4.2 分析过程

换热器E-103进口温度约225℃,出口温度约135℃,空冷出口温度约40-50℃。硫化氢铵结晶温度约70℃,加氢工艺条件下氯化铵的结晶温度可以达到204℃【2】,当温度低于结晶温度时,铵盐将会析出,富集并沉积在换热管内部。根据硫化氢铵、氯化铵的结晶温度、实际工况温度,如在空冷A-101处结盐,结盐成分应为硫化氢铵;如在换热器E-103处结盐,结盐成分应主要为氯化铵;因E103、A101之间无压力测量点,不能判断检测E103、A101单独压降,所以需要查找结盐部位。

4.3 解决思路

4.3.1 排除注水水质原因

4.3.2 加大空冷A101前注水量。

4.3.3 加大换热器E103前注水量。

4.4 解决方案

4.4.1注水水源为酸性水汽提装置净化水混合除盐水,为排除水质影响因素,采取停用净化水,全部采用除盐水注水,注水两周,高压分离系统压力降未见明显降低,即排除注水水质因素;

4.4.2 2016年4月13日起,装置同时运行两台注水泵,提高空冷前注水量自加工量的5.5%至8%;2016年4月至2017年3月,提高空冷A101前注水量,高压系统压力降未降低,仅保持平稳。

4.4.3 E103前注水流程无流量计,无法监测注水水量。通过关小A101前注水点注水手阀开度,进行憋压提高E103注水点压力,运行一周,高压分离系统压力降无明显变化,分析认为E103前注水量不足。

4.4.4 2017年3月装置按计划停工检修,停工过程中,停柴油物料后,继续注水进行水洗24h。

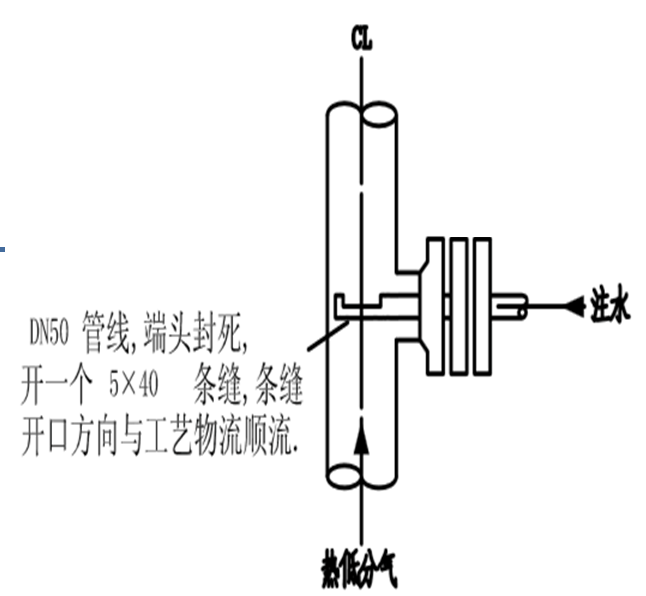

4.4.5 装置检修期间,对空冷A101注水分布器进行了改造,将注水口口径扩大(即周边向外磨1㎜,原尺寸为5 mm×40mm,改造后变为7mm×42mm),不考虑注水口前后压力变化(变化量很小),不考虑水量增加流体阻力的变化,注水面积由200 mm²增加至294 mm²。

4.4.6 2017年4月份检修开工后,高压分离系统压力降依然较大,说明停工过程中停柴油物料后注水水洗步骤,无明显效果。

通过关小A101前注水点注水手阀开度憋压,提高E103注水点压力,在换热器E-103前注水保持72h后,效果明显,运行一周,高压分离系统压力降已降至 50KPa左右,汽轮机3.5MPa蒸汽量降低5t/h,取得良好效果。

5.效果

通过以上数据,说明240万吨/年柴油加氢精制装置高压分离系统压力降(E103+A101)增长时,主要换热器前注水频次低、注水量过小所致;结盐成分主要为氯化铵。

2017年7月至今,E103前注水点每季度注水一次,高压分离系统压力降(E103+A101)平稳保持。

作者简介:

李杰 (1984-),男,汉族,陕西洛川,工程师,工学学士,从事化工生产与管理工作。联系电话:13772251856

参考文献

【1】王震. FRIPP柴油超深度加氢脱硫技术开发及工业应用 【J】.当代石油石化,2008,16(2):24-27

【2】李其伦 陈云晓 杨殿臣. 柴油加氢装置注水洗盐探讨.《炼油技术与工程》.2016年第11期