陕西时速铁路道岔制造有限公司 陕西宝鸡 721004

摘要:近年来高速铁路的发展使得国内对道岔性能的要求不断提升,作为道岔薄弱部位的尖轨也成为铁路行业研究的重点部位。本文介绍了国内外在高速道岔尖轨领域的热处理工艺情况,分析了热处理过程中的常见问题,提出了新型的尖轨热处理工艺,解决了传统热处理工艺存在的较多不足之处,以期为相关单位人员提供参考。

关键词:高速铁路;道岔尖轨;热处理工艺

引言:

高速铁路的快速发展使得相关单位对钢轨、道岔相关技术工艺的研究水平不断提升,道岔也由以往的12号18号朝着42号乃至62号方向发展,在满足更高高速铁路通过速度需求的同时,相关单位对道岔尖轨的参数性能要求也随之提升。相对而言,传统的热处理工艺难以使得道岔尖轨维持更高的耐久、密贴等性能,相关单位需要研究更高质量的热处理工艺。

1 国内外高速道岔尖轨热处理现状

道岔结构的稳定性对于列车的平稳运行具有极大影响,而尖轨作为道岔的核心部位,对于高铁列车的安全可靠性具有更大影响[1]。相关单位依靠热处理工艺从耐磨性、韧性以及强度等方面提升尖轨的性能,确保尖轨能够维持较长的平稳运行周期。在热处理工艺方面,国外通常在整体热处理特种断面钢轨之后再完成尖轨的加工工作,这种工艺虽然使得尖轨具有更高的硬度,却存在效率低下的问题,同时也增加了更多残余拉应力作用于尖轨底部和头部。在实际操作时,工作人员还需要二次热处理跟端部位,导致道岔区域形成存在安全隐患的软化带。国内通常将热处理工艺作用于以及加工成型的尖轨上,这种方式虽然提高了加工效率,但却存在密贴效果差、矫直困难等问题,对工艺要求相对更高。

2 成型尖轨热处理过程中存在的问题分析

部分企业在将热处理工艺设备应用于尖轨加工的过程中,所加工的尖轨长度往往受到限制,导致实际操作时难以有效控制尖轨的变形问题。相对而言,低号码的道岔需要的尖轨往往不会具有较高的长度,热处理工艺设备能够将尖轨的变形量控制在允许范围之内,但是在高速道岔尖轨加工的过程中,却因为尖轨过长导致热处理工艺无法满足加工需求,更容易出现变形问题。同时,在热处理成型尖轨的过程中,现有的技术难以解决尖轨横断面尺寸小、电阻低的问题,处理质量因感应加热温度不足而出现不稳定的情况。此外,由于热处理加工的尖轨存在变形问题,导致现场应用时尖轨难以密贴普通轨。

3 高速道岔尖轨热处理新工艺分析

3.1 加热工艺分析

加热工艺主要为火焰加热以及感应加热两类。前者加热方式为外热传导,效率相对较低,往往容易导致被加热的尖轨受热不均,存在表面过热而内部受热不足的情况,最终处理的尖轨往往劳动条件不足、稳定性差[2]后者依靠涡流感应的方式,通过感应器使得尖轨内部产生涡流进而得到均匀加热,这类工艺具有高效、节能、操作简单的特点,还可以将其与自动控制系统相互结合,使得热处理效果更加稳定。

3.2 冷却工艺分析

常用的冷却方式主要为喷雾与喷风两种类型。其中,喷雾冷却实现了风与水的融合,通过水量调节的方式控制冷却速度,具体操作时需要依靠喷雾盒、流量计对每秒的冷却范围进行调控,其冷却范围相对较大,但冷却速度却容易受钢轨表面状态以及喷嘴状态的影响,容易导致马氏体的形成。喷风冷却依靠喷嘴喷射压缩空气对尖轨进行冷却处理,其冷却速度能够维持1-3℃/s的恒定速度,不会因钢轨表面的油污、锈迹等出现波动情况,冷却后的尖轨在硬度、稳定性方面相对喷雾冷却更高。

3.3 热处理新工艺与原工艺对比分析

热处理加工过程如图1所示,图示中的1-5分别为涡流加热装置、喷风冷却装置、喷雾冷却装置、轨底新增涡流加热装置以及钢轨,其中(a)为传统工艺,(b)为新工艺,新工艺相对于传统工艺增加了轨底涡流感应加热环节。传统的热处理工艺仅仅在尖轨上方设置加热器,导致尖轨出现上拱变形情况,而后续冷却处理将会导致尖轨冷缩而上翘,整体出现较大的变形。新工艺则是依靠新增的轨底加热器使得尖轨受热变形的情况得到缓解,通过轨头与轨底的平衡规避了变形问题,有效提升了热处理质量[3]

图 1 长尖轨热处理新旧工艺对比

以客专道岔尖轨为素材,通过实验对热处理新工艺进行测试可以发现,新工艺处理得到的尖轨在硬度方面相对传统工艺更加理想,检测过程主要通过金相组织、低倍组织检测,试验结果如表1所示,尖轨在各断面的硬度均相对较高,硬度检测数据证明了轨底加热器以及喷风冷却工艺的存在使得尖轨在小断面上具有更高的热处理的质量。

表 1 尖轨硬化层硬度(HRC)测量结果

断面位置 | 测点 | |||||

1 | 2 | 3 | 4 | 5 | ||

50mm断面 | 踏面 | - | 36 | 35.5 | 36 | 36.5 |

圆角 | 36.5 | 36 | 36.5 | 38 | 37.5 | |

10mm断面 | - | 37.5 | 38 | 37 | 38 | |

5mm断面 | - | 31 | 32 | 32.5 | 32 | |

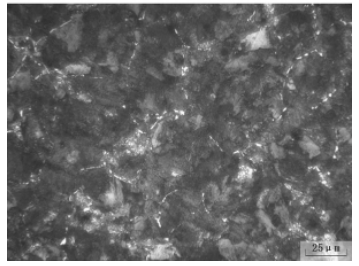

此外,在新工艺的作用下,尖轨的金相组织体现出更加细小的珠光体片间间距,如图2所示,尖轨的韧性也因为珠光体均匀度、细小度的提升变得更高,在高速道岔中具有更佳的应用效果。

图2 硬化层金相组织

4 高速道尺尖轨热处理新工艺性能分析

4.1 热处理质量分析

为了进一步提升热处理质量,新工艺对尖轨加工工序进行了改进,热处理前的机加工并未针对非工作面开展,这种处理方式使得热处理时的尖轨能够保留宽度20mm的最小尖端横断面,这也使得尖轨感应加热的温度更高,而不会因为尖端横断面薄、电阻低而影响加热温度,在喷风冷却的共同作用下,使得热处理质量更加可靠。

4.2 密贴性分析

道岔尖轨能否密贴基本轨直接关系到高速铁路运行过程中钢轨与高铁列车车轮之间冲击力的大小,密贴性越好则尖轨性能越可靠。传统热处理工艺使用过程中通常会提前将非工作面机加工再进行热处理,后续为了确保密贴性能需要之间对尖轨进行矫直处理。新工艺热处理之后在进行非工作面的机加工,在非工作面预留的情况下,尖轨最小端面宽度可达20mm,在矫直之后进行机加工处理的方式能够有效提升密贴效果。

4.3 变形分析

相对而言,新工艺的新增的轨底加热器使得轨头与轨底在热处理过程中保持温度平衡的状态,有效缓解的传统工艺面临的尖轨上拱问题,这也使得该工艺在现有的高速道岔尖轨中直接应用,且变形量不会超出200mm。

6 结束语

综上所述,高速铁路的发展使得铁路部门对于尖轨热处理工艺质量的要求进一步提升,传统热处理加工制作的尖轨在密贴性、质量稳定性方面难以满足需求。新工艺应用了喷风冷却、轨底轨头涡流加热等处理方式,同时将非工作面的机加工置于热处理后开展,使得尖轨的硬度、耐久性、密贴性等多方面的性能进一步提升,满足了高速铁路的运行需求。

参考文献:

[1]闫佳,张琦,李向前,尉小明.重载道岔尖轨跟端锻压及热处理工艺研究[J].金属加工(热加工),2021(07):83-85.

[2]程猛. 高速道岔尖轨跟端制造关键工艺及质量控制技术研究[D].河北科技师范学院,2020.

[3]张大伟.高速及重载道岔在线热处理钢轨压型跟端的感应热处理[J].金属热处理,2021,46(02):118-124.