龙岩烟草工业有限责任公司 福建省 龙岩市 364000

ZJ17卷接机组为常德烟机生产的7000支卷烟生产设备,是国内卷烟生产企业的主力机型。从2011年10月起,我公司陆续引进了12台ZJ17机组,成为卷包车间的主要卷接机型。 ZJ17卷接机组运行的稳定性将直接影响卷包车间的“产、质、耗”。

现ZJ17卷接机组的供胶,搭口胶采取重力式供胶方式,胶桶布置于SE卷接机上方,采用开放式人工注胶方式加胶。接装胶采用泵送式供胶,位于MAX接嘴机后方。均采用开放式人工注胶方式加胶。ZJ17整个供胶系统在使用中存在维修频率高,换件费用大、保养难度高等问题。

①加胶工劳动强度高,存倾倒风险

搭口胶采用重力式供胶,胶桶位置较高达到1.6米,加胶时需要人工扛起12.5KG的胶桶,往桶内注胶,跨度高,劳动强度大。接嘴胶位于MAX接嘴机后方,虽采用泵送供胶,但桶身也高达1.4米,操作跨度也较高。同时由于接嘴胶用量较大,加胶频次约为搭口胶的两倍。在人工操作注胶过程中极容易将胶液倾倒到设备表面,造成设备脏污。

1.1 一天(四班)生产加胶频次、数量统计

类别 | 加胶频次(次·台/天) | 加胶量(台/天) |

搭口胶 | 8 | 50KG |

接装胶 | 8 | 125KG |

合计 | 16 | 175KG |

从上表可以看出,单台设备一天的计加胶频次达16次,加胶量为175KG,车间12台设备加胶频次达192次,加胶量达2100KG,加胶工的的劳动强度较高。

②缺乏胶液实时监测,容易发生胶桶内无胶、少胶造成烟支质量缺陷

搭口胶注胶过程中,胶液液位需通过人工确认,设备生产过程中,也需要人工时刻关注避免胶液干涸,进而造成烟支在生产过程中发生质量问题,造成烟支暴口的质量缺陷。同样接嘴胶注胶过程,胶液液位也需要通过人工确认,由于接嘴胶位于设备后部,在使用过程中无法及时的观察胶液液位,存在胶液干涸时会造成胶缸中缺少胶液,水松纸无胶、少胶、造成烟支搓接不良、烟支漏气、掉头的安全隐患。

③胶液易风干、易受污染、影响设备正常运行

搭口胶与接嘴胶胶桶均为非封闭式,清扫保养过程中,烟丝、烟末会飞入胶桶内部,污染胶液。同时随着时间的增加,表面的胶液水分会散失,造成胶块凝结在表面。带有烟丝、烟末、胶块的胶液在输送过程中会随管道进入齿轮泵,喷嘴,进而易造成齿轮泵卡死,喷嘴堵塞,影响设备的综合效率。

④胶桶清洗造成人力、胶液的浪费与环境污染

1、由于设备本身的缺陷,需要定期对搭口胶桶与接嘴胶桶进行拆卸清洗。单人平均清洗一个搭口胶桶和接嘴胶桶需要耗时45分钟。造成人力的浪费。

2、由于需要定期的清洗,还需要将胶桶内的胶液进行倾倒,造成大量胶液的浪费。同时倾倒的胶液还会造成水体的污染。

3、设备根据生产安排还存在长时间停车要求,由于非密封式的胶桶,需倾倒胶桶内的胶液避免胶液长时间停车干涸。同时还有需对齿轮泵、气泵、喷嘴内的胶液进行人工清洗。整个过程操作程序复杂、耗时大、需多人配合同步进行。

技术原理与性能指标:

项目对卷接机组供胶系统进行研究,研制一套封闭式供胶系统降低因供胶系统问题而造成的烟支质量问题,同时通过对注胶方式、胶液存储形式进行改进设计,并设计相应配套的自动注胶车,减少人工的劳动强度,减少胶液的浪费以达到封闭式存储、自动注胶、自动检测、免清洗维护的目的。

图1 新型ZJ117卷烟机密闭式供胶装置

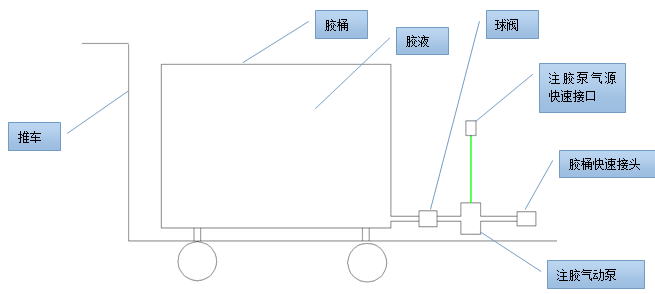

图2 自动注胶车

如图1:新型ZJ117卷烟机密闭式供胶系统,由密封胶袋、加胶通道、加胶快速接头、气源快速接头、高胶液检测器、低胶液检测器、电磁换向阀等组成。实现胶液的低位提醒功能、自动加胶、到位检测、胶液密闭输送与存储。杜绝加胶过程中胶水外流,加胶过程实现自动化,避免胶水与烟末、空气接触,保证了胶水的粘接性能。

②密封装胶袋,材料为透明的PVC塑料,下方开口,与胶桶底部原出胶口通过螺纹相接。高胶位检测器,处于胶桶上方固定位置,来保证胶位,当胶液达到某一设定位置时,胶位检测器检测将信号传递控制系统,控制系统控制电池阀,电池阀作用于换向阀实现加胶车气泵气源的断开,从而停止注胶。

③高胶位检测器,处于胶桶上方固定位置,来保证胶位,当胶液达到某一设定位置时,胶位检测器检测将信号传递控制系统,控制系统控制电池阀,电池阀作用于换向阀实现加胶车气泵气源的断开,从而停止注胶。低胶位检测器,当胶桶胶液低于低位检测器检器设定位置时,发出信号,设备提示加胶。

加胶方法

如图2,将设计好的含有足够胶水的自动注胶车的,胶桶快速接头与胶桶进胶口的快速接口对接,然后加胶车气泵气源的快速接口的与设备专用的气源快速接头连接,加胶气泵动作,开始加胶,当胶桶内胶液位达到最高液位检测器检测位置时,气泵停止动作,加胶自动停止,手动断开胶桶快速接口与加胶胶泵气源快速接口,整个加胶过程完成。

技术的创造性与先进性:

①技术上的改进与创新:1、密闭式胶桶结构,实现胶液的密闭式输送与存储,避免了胶液水分的蒸发与干涸,胶液不容易结块。2、降低设备因胶液结块造成的管路堵塞、设备跑条故障、烟支暴口质量问题。3、大大降低胶桶的清洗维护次数,降低水资源的浪费,降低对环境造成的污染,降低了胶液的浪费。4、封闭式的供胶装置,实现了胶液的长时间贮存,实现设备长时间停产,的免维护免清洗。5、注胶过程,简单快捷,减少人工操作步骤。

项目实施应用情况:

①节省费用

备件节约:卷接机组一年一台车因供胶问题损坏而更换的齿轮泵、气泵、喷嘴、皮带、离合器、密封圈等的费用大概在1.5万,12台车合计18万。

胶水节约:高频次胶桶清洗造成的胶液倾倒的浪费。一台车一个月平均需清洗4次胶桶,胶桶清洗造成的胶液倾倒的浪费:接嘴胶80KG,搭口胶50kg,胶水单价(13.19元/KG),合计一台车一年浪费胶液2.06万元 ,12台车,合计一年24.72万元。

②提高烟支质量稳定性

项目实施应用后,提升供胶系统系统的稳定性,解决因胶水供给不良造成的烟支暴口、烟支皱头、漏气等质量缺陷。

③提升维修效率

项目实施应用后,解决因胶水供给不良,造成的齿轮泵、气泵、喷嘴堵塞损坏的维护频次,并将设计零件标准化、常规化,编写维修维护方式指导书,提高维修维护效率。

⑤行业推广

新型的封闭式供胶装置解决了供胶系统不稳定的问题,降低了供胶喷嘴堵塞、齿轮泵咬死的故障,并实现封闭式存储,在行业上对ZJ17卷接机组供胶装置的封闭式存储还是首创,值得推广,经济效益明显。