湖南省工业设备安装有限公司 湖南 株洲 412000

摘要:活性焦干法脱硫技术广泛应用于煤焦化、冶金等行业的烟气处理,技术日趋成熟,但影响系统正常运行的因素错综复杂,最主要因素取决于物料循环输送系统的平衡。

目前,国内已投运的活性焦干法脱硫系统普遍存在物料循环输送系统不平衡,由此引发一系列问题:(1)物料循环量越大,活性焦磨损量越大,导致碎料较多,烟气阻力变大、活性焦物料损耗高;(2)活性焦循环量越小,活性焦损量越小,但存在焦层超温烧塔风险、活性焦脱硫效率降低、出口SO2浓度超标的问题;(3)物料循环过程中物料出塔及入料(含损耗补料)总量不平衡,导致物料频繁冒顶或欠料,造成运行不稳定,增加运行、维修工作量。采用“活性焦干法脱硫系统物料循环输送平衡调试技术”可以很好地解决这一难题,满足系统稳定运行的工况需求,以实现排放指标合规化,经济效益最大化。

1.1 根据烟气硫容参数、脱硫塔总装焦量,探索链斗机输送量、卸料器下料量、活性焦损耗量(补料量)等参数关系和变化规律,创新建立“物料循环平衡函数公式”,模拟运行。

1.2 根据模拟运行结果,对插板阀、卸料器等进行改造,修正函数关系,确定筛分颗粒度,降低活性焦损耗量。

1.3 通过脱硫塔顶仓设置高、低料位变送器平衡值参数范围,实现自动补料、无人值守。

1.4 通过PLC逻辑控制系统,对卸料器下料量进行变频控制自动调整,实现物料循环动态平衡。

该物料循环输送平衡调试技术,适用于活性焦干法脱硫装置新建工程项目性能考核验收调试,也适用于在长期生产运行过程中出现物料循环输送不平衡进行的改造调试。

建立“物料循环平衡函数公式”→根据函数公式计算各项运行参数→将参数带入系统试运行→卸料器由定频电机改造变频控制→脱硫塔顶置储仓改造增加高、低料位变送器→与中控室联调、联试→试运行→正式投产运行。

2.2.1建立“物料循环平衡函数公式”

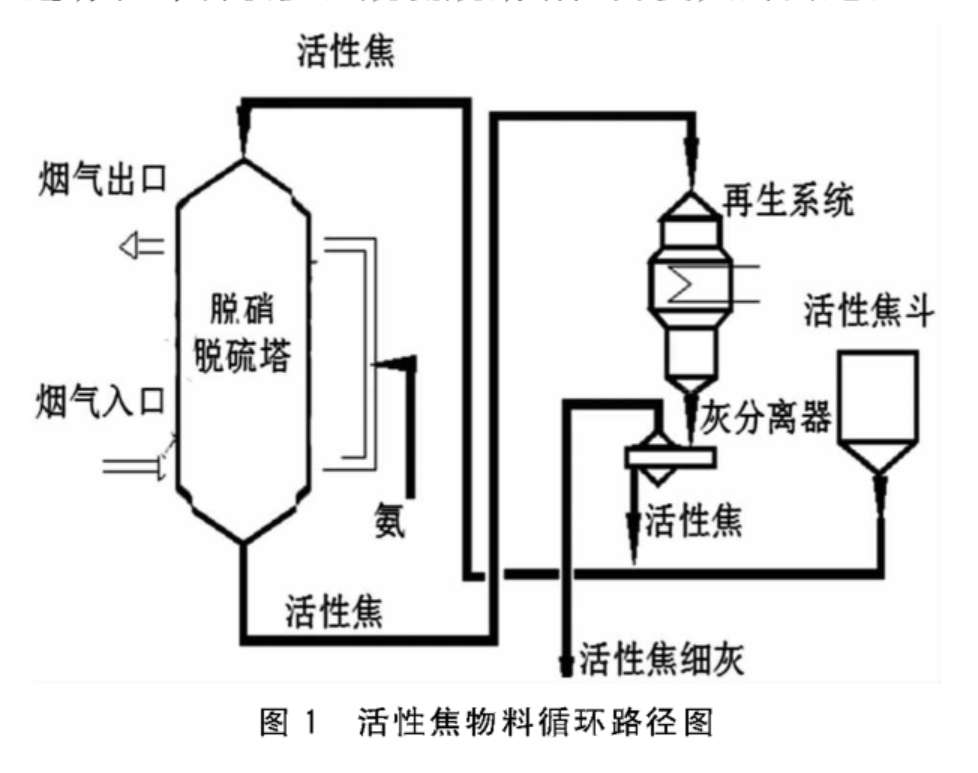

(1)干法脱硫装置物料循环系统主要是指活性焦在重力流作用在脱硫塔中由上至下运动,与烟气错流接触进行硫脱硫,脱硫后的活性焦通过底部卸料器、水平链斗输送机、平衡式振动筛转运到再生系统进行解析,解析后的活性焦再通过垂直链斗输送机输送给脱硫塔顶仓,最后通过顶部卸料器将活性焦再输送至脱硫塔内实现活性焦的封闭循环。如图1

(2)根据《活性焦干法脱硫技术规范》活性焦的损耗率不宜大于3.0%,损耗率按式(1)计算。

γ=qf/qc (1)

式中

γ—活性焦损耗率,γ≤3.0%;

qf—运行过程中,活性焦的补充量,kg/h;

qc—脱硫塔的活性焦循环量,kg/h。

(3)在实际运行过程中,烟气中SO 2浓度又与运行温度、压力有关,根据克拉伯龙方程式PV=nRT与阿佛加德罗定律PV=P0V0,计算运行时烟气体积系数W=V/V0=tP0/TP。 (2)

式中

W—烟气体积系数。

P—运行压强;给定量。

P0—标准压强

V—运行时烟气气体体积系数(与标气相比);

n—物质的量(n=m/M,m—物质的质量,M—物质的摩尔质量)

T—绝对温度(热力学温度)

t—运行温度;给定量。

R—气体常数;给定量。

(4)活性焦干法脱硫系统物料循环是以脱硫塔内活性焦充分吸附硫含量为核心,建立“物料循环平衡函数公式”,以卸料器活性焦下料量作为未知数,应用联立方程的方法进行求解。卸料器下料量按式(3)计算。

Y×L×W×(1-γ)= c×n×qx×a (3)

式中

qx—运行过程中,卸料器下料量,m3/h;需求解量。

n—卸料器数量,台;给定量。

c—活性焦质量和体积比(堆积密度),c=550~700 kg/ m3;给定量。

a—活性焦吸附硫容,mg.SO 2 /g.AC; a≥ 70 mg/g;给定量。

Y—装置运行过程中烟气中SO 2浓度,mg/m3 ;给定量。

L—装置运行过程中烟气风量,m3/h;给定量。

2.2.2根据函数公式计算运行参数

(1)卸料器下料量

qx= Y×L×t×P0×(1-γ)/ c×n×a×T×P

(2)脱硫塔的活性焦循环量

qc= qx/c

(3)活性焦的补充量

qf = qc×γ

2.2.3将循环参数带入系统试运行

(1)试运行启动条件检查

1)按照脱硫塔设计总装量,检查活性焦是否全部装填完毕。

2)确认活性焦干法装置内部无异物、无异常,关闭人孔门。

3)确认电气设备及热控仪表正常。

4)确认保护氮气供应压力正常、流量正常。

(2)装置调试启动操作

1)启动活性焦输送系统。

2)启动脱硫塔和再生塔活性焦循环设备。

3)启动再生塔活性焦加热系统。

4)启动再生塔活性焦冷却系统。

5)启动富二氧化硫气体输送系统。

6)锅炉点火,烟气引入脱硫塔。

7)将计算出的卸料器下料量、活性焦循环量、活性焦的补充量各项参数带入系统带入系统试运行。

2.2.4卸料器由定频电机改造变频控制

1)受装置运行过程中烟气风量、SO 2浓度工况变化以及各厂家活性焦原料吸附硫容、堆积密度差异的影响,导致脱硫塔的活性焦循环量需要频繁相应调整,以满足生产运行需要。

2)根据以往项目运行情况,将定频卸料器增加变频器,优化改造为变频控制,通过“物料循环平衡函数公式”在PLC控制系统中设置逻辑关系实现动态物料循环平衡。

2.2.5脱硫塔顶置储仓改造增加高、低料位变送器

物料循环过程中由于物料出塔及入料(含损耗补料)总量不平衡,经常导致物料频繁冒顶或欠料,造成运行不稳定,增加运行、维修工作量,根据以往项目调试运行经验,通过改造增加脱硫塔顶置储仓高、低料位变送器,通过物料循环量和补料量参数平衡值,设置高报警、低报警参数范围,实现自动补料、无人值守。

2.2.6与中控室联调、联试

在中控室的配合下,首先进行全流程空负载手动调试,分别进行模拟活性焦装置启动及停止等动作调试,出现问题,随时调整、解决。如果手动调试无故障运行3次以上,则可以进行全流程空负载自动运行调试。全流程空负载自动运行调试应在无故障运行3次以上,方可进行正式带负载自动运行。

2.2.7试生产

试生产期间,我公司安排相关技术人员保驾护航,确保出现问题及时解决,进一步培训、指导业主熟练操作活性焦干法脱硫装置。

2.2.7正式投产运行

根据试生产积累的经验和现场操作要求,通过PLC逻辑控制系统,卸料器下料量进行变频控制自动调整;活性焦补给装置自动补料;实现无人值守,降低运行人工成本;在满足烟气超低排放标准前提下,尽量降低运行速度,减少活性焦损耗;降低运行调试操作难度,促进安全生产。

3.1调试过程必须严格执行的国家及有关部门、地区颁发的标准、规范。

3.2关键点控制

3.2.1物料循环设备(链斗机、斗提机、卸料器等)试车时,填料量不可超过设备出厂说明书上所规定的装填量。超载运行将使设备轨道、电机、减速机等受损,甚至可能造成较严重的质量事故。启动后如有摩擦撞击、振动和过热等异常现象应立即停车检查。运转中必须注意电动机、减速机、链条等运行状况,如出现异常(异常声音、振动、发热),应立即停车检查,并注意电流表的读数。同时要定期检查轴承温度、润滑油温度、润滑油油位、电流表的指示数及冷却水情况等,并做好记录。

3.2.2对卸料器下料量每进行一次变频调整后,必须要现场人员观察卸料器下料分布情况,是否有堵塞现象;当调整后物料达到均匀下料时,按此转速运行至少30min以上,以确保物料循环的稳定性。

3.2.3活性焦干法装置卸料器一般设置少则几十台,多则上百台,每个卸料器运转状态会有一定的差异,因此在调试运行中每个卸料器都要求按照此方法进行验证,以确保系统运行稳定。

4.1每道工序实施前做好培训和安全交底、安全技术交底。

4.2配备相应消防灭火器材,消防栓配置到现场或配置消防车。

4.3现场人员必须配备安全帽、耐高温手套等防护用品。

4.4.观察活性焦循环效果的现场人员必须携带SO2、O2浓度检测仪表。

4.5在调试区域外围设置安全警戒区,派专人监护,禁止无关人员入内。

5、参考文献

[1]《活性焦干法脱硫技术规范》 DL/T 1657-2016

[2] 脱硫脱硝用煤质颗粒活性炭试验方法 第1部分:堆积密度GB/T30202.1-2013

[3]《建筑施工安全检查标准》JGJ59-2011

作者信息:朱智勇,男(1982.5—),汉族,本科,高级工程师,主要从事研究方向:电气自控设备安装工程

6