检修公司锅炉专业 国家能源集团 谏壁发 电厂 江苏 镇江 212006

摘要:

国家能源集团谏壁发电厂七期两台百万机组配套使用的一次风机分别投产于2011年和2012年,属于成都电力机械厂生产的同一批次产品,风机型号:GU23836—22,流量:155.1m3/s,全压19110pa,转速1490 r/min,电机功率3500KW。本文着重介绍了一次风机在我厂自投产以来运行中发生的一些常见故障现象、原因、诊断处理方法以及预防措施。

关键词:液压缸、振动、故障、诊断处理、预防措施。

1.我厂七期百万机组四台一次风机液压调节机构介绍:

德国KKK公司技术的液压缸是结合了豪顿华和德国TLT技术的优点,液压缸采用缸体静止,活塞动作的方式,这样液压缸的面积可以做的很大,不受轮毂内劲大小的影响(这点和豪顿华的增压引风机液压缸有相似之处),调节阀部分采用了调节阀与旋转油封相结合的设计,结构紧凑,安装的时候只需找正一次,安装方便。但因为旋转油封和调节阀的结合设计,导致调节阀处精度较高,特别是密封的地方。阀芯是跟随液压缸一起旋转,阀体相对壳体不旋转,只做前后轴向动作,从而使调节阀的设计要求更高。

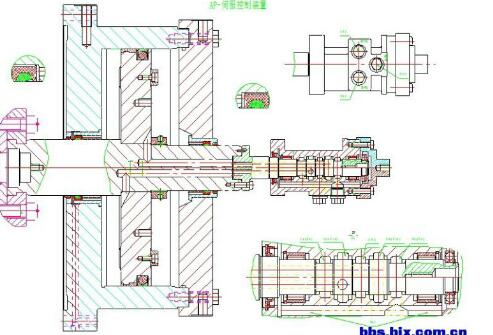

图1(AP一次风机液压缸结构图)

1.1液压缸工作原理

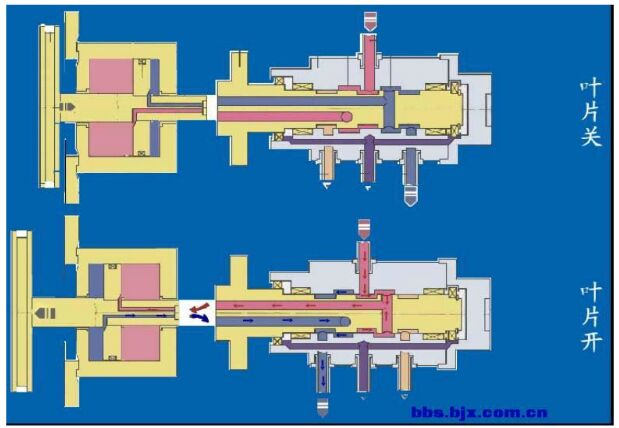

在平衡状态下,液压缸左右腔的进油及回油管路都切断,润滑油路开启,液压缸不动作。

当叶片需要开的时候,执行机构使调节阀体向左移动,这时右腔油路与进油口连通,左腔油路与回油口接通,右腔膨胀,面积变大,由于缸体是固定的,活塞就向左移动,由于阀芯与活塞是一体的,所以阀芯也向左移动,从而使调节阀阀芯和阀体的位置到平衡位置。

当叶片需要关的时候,执行机构使调节阀体向右移动,这时左腔油路与进油口连通,右腔油路与回油口接通,左腔膨胀,活塞就向右移动,带动阀芯也向右移动,从而使阀芯和阀体回到平衡的位置。

图2(AP一次风机液压缸工作示意图)

AP系列动叶可调轴流风机与国际知名品牌同类产品相比,调节动叶的工作油采用的压力最低,因而对于防止泄露、延长设备使用寿命、提高设备可靠性问题,创造了可更加优越的条件。用于300MW机组AP动调的调节油压仅13bar,在目前国际同类产品中市最小的,其他技术的动调的调节油压一般在25bar以上,增压风机调节油压一般为4-8mpa.

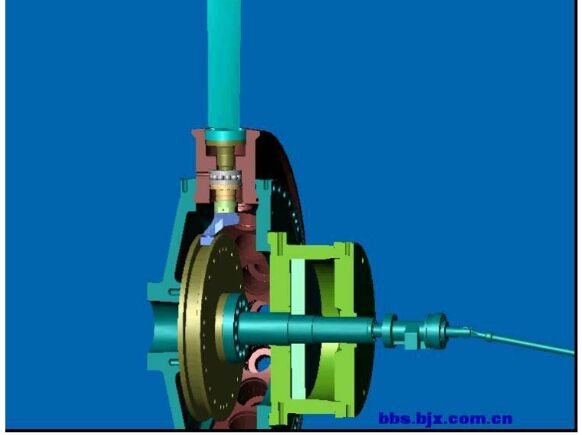

原因:(1)、油缸在轮毂之外随轮毂一起旋转,故可以将油缸体积做大,就可降低油压;液压伺服装置的旋转密封放于动压头芯轴和外壳处而易解决。

(2)、独特结构(曲柄力臂短、关节轴承与铁基自润滑滑块、平衡锤结构独特、叶柄与曲柄轴系精巧)能有效克服动叶关闭力矩和调节力矩,使得控制油压最低。

图3(AP一次风机液压缸内部结构解剖图)

1.2 液压缸的故障

(1) 液压控制油压异常。

液压控制油压过高,导致进油管爆裂或破损,造成压力油外泄,压力油产生不了压力或者压力偏低。

(2) 液压缸损坏漏油。

(3) 在长期压力作用下,液压缸活塞密封圈老化,致使液压缸左右油室窜油。

(4) 旋转头密封圈损坏,导致压力油外泄。

(5) 旋转头小连杆关节轴承损坏,连杆脱落。

(6) 旋转头的密封床垫老化,发生漏油现象。

(7) 液压缸反馈间歇性晃动,叶片角度偏差大。

1.3 液压缸故障的处理措施

针对液压缸的常见故障,结合自己长期的实际工作的经历,总结了一些解决问题的处理措施:

(1)加强巡检与维护,定期清洗滤网,保证液压油压的稳定性;

(2)风机大小修时,要认真检查进、回、泄漏油管,发现不合格及时更换;

(3)各路油管安装完好,要仔细检查,保证油管与油管之间,油管与其他设备之间不相互碰擦。

(4)对于一些易损密封件,应选用高质量的密封件;

(5)返修的液压缸除了督促厂家严把质量关以外,我们自己安装后,也应反复调试,检查有无渗油,叶片转动是否灵活有无卡涩现象;

(6)液压缸的安装和调试正确,是保证液压缸能够正常运行的关键因素之一,因而要保证液压缸的同心度小于0.05mm,不合格必须重新找正。在液压缸调试时,必须严格按照厂家的开度记号调整叶片的开度。

(7)对老化的旋转头的密封床垫要进行更换。

(8)保证小连杆与旋转头(中心小于等于0.05)的平行度,必要时对小连杆的锁紧螺母进行点焊。

(9)液压缸反馈间歇性晃动,叶片角度偏差大,基本为热工伺服机的原因(信号齿轮单元)。在设备运行中更换伺服机部件时要注意,一定要事先将机壳外部的主动轴部分固定牢固才可拆掉。

一次风机本体的振动

我厂一次风机自投产后,一次风机变频运行,风机振动不超标。由于其它原因在2016年1月份风机改工频运行后,由于当时气温低风机振动不超标,但随着天气的逐渐升温(4月1日后),风机的振动作如下变化:

(1)#13炉A一次风机随着气温的升、降,风机的振动也随之变化,最大到5.8mm /s,投产时A一次风机机壳外部也加固过,振动有所改善。B一次风机也是随着气温的升、降,振动也升、降,最大到过4.0mm/s,平时在2.5mm/s左右运行。

(2)#14炉2016年4月中修后A一次风机振动很小,没有发生随着气温的升、降振动升、降的现象。B一次风机振动从1.5mm/s开始上升,随气温升降、振动升降现象明显,并且振动有变大的趋势,最大达到过5.9mm/s

2.1 一次风机振动原因分析

(1)风机本体轴承振动。

(2)转子不平衡引起的风机振动。

(3)叶片磨损引起的振动。

(4)轴承损坏。

(5)主轴弯曲。

(6)轴系中心偏差大。

(7)电机磁力中心线不稳定引起振动。

(8)机座轴向、径向水平超标。

(9)基础或机座刚性不够。

为了解决我厂#13、14机组一次风机振动超标的故障,我厂锅炉专业曾联系风机制造厂及西安热工院进行现场频谱测量和诊断处理。并且先后到江苏南通电厂、华能沁北电厂进行收资,为我厂一次风机振动超标提供技术借鉴。江苏南通电厂、华能沁北电厂一次风机投产后就是工频运行,后来也发生了随气温变化振动升、降现象。南通电厂使用的是沈鼓产品,振动主要为22倍频,振动温度临界点是10℃(环境温度10℃以下振动不超标),主要原因是风机转子部件配合尺寸偏大或磨损造成间隙偏大后产生。而我厂基本投产就采用变频运行,平时动叶放在+4度位置不动,基本排除磨损间隙大问题。我厂振动温度临界点为16℃左右,从目前了解情况看,华能沁北电厂风机型号与我厂一致,风机参数差不多。

2.2 诊断预防处理措施

为了尽快解决我厂百万机组一次风机的振动故障,特进行了以下处理措施:

(1)对机壳、导叶各焊缝进行打磨着色检查;

(2)检查各紧固件是否松动、风机支撑板焊缝是否开裂;

(3)轴承箱检修更换轴承、密封件;

(4)重新校正轴系中心,处理好电机磁场中心;

(5)检查风机本体基础是否松动;

(6)对风机机壳进行加固;

该方案需在风机一级导叶出口下部加2块加强筋,风机轴承箱下部半圆内(一级支撑)加焊七块加强筋,此项工作的难点在于控制焊接变形。为此焊接要按照以下措施执行:a、对称布置焊缝;b、减少焊缝尺寸;c、对称焊接;d、先焊横缝;e、逆向分段;f、反向形法;g、刚性固点;h、锤击法;i、散热法。具体讲就是全部对称点焊上,焊接时控制焊接电流及时间,焊一小段,停一下,对称、反向焊,不能在一块板上长时间焊接。同时,可利用浇水冷却、锤击焊缝消除应力,保证变形较小(必要时可参照微弧焊修理轴颈磨损措施执行)。焊接时,焊机地线接至焊件附近,不允许大回路通流,加筋板处油漆等需事先磨光。

(7)对风机进、出口风道、挡板进行检查(风道焊缝是否开裂、挡板开关正确严密、无变形,内部无杂物)。

(8)由专业测试单位对进、出口风道进行风动检查,是否存在介质密度变化或气流阻力造成涡流现象导致设备共振产生振动的原因。

经过以上各项工作后,风机投入运行振动并没有发生质的改变。后进一步与成都电力机械厂进行沟通分析为主要原因是风机机壳刚性欠缺,决定对目前一次风机机壳进行改进,提高壳体整体的结构刚性,并做好热处理,防止内应力未得到释放。

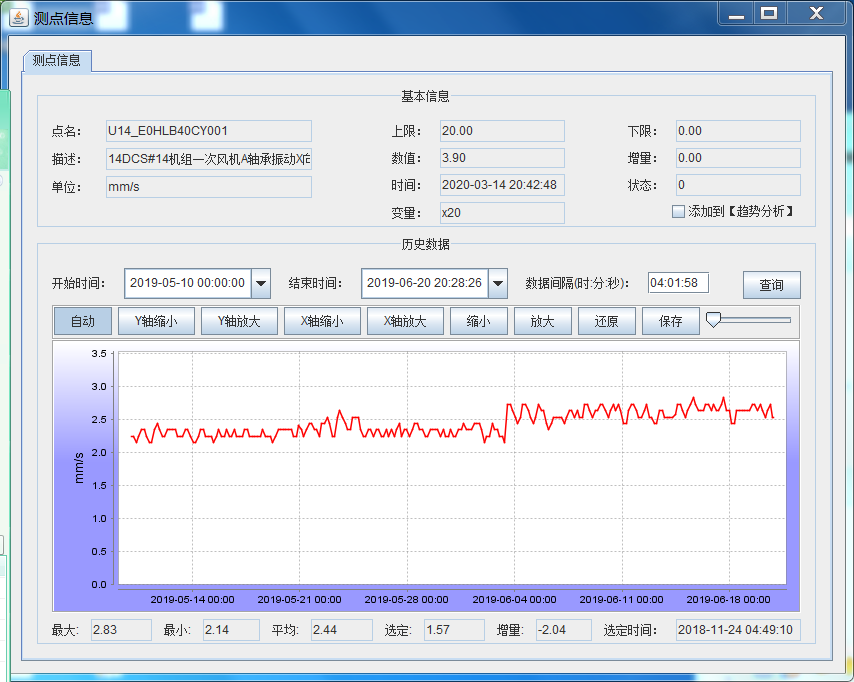

#13炉A、B一次风机相继与2017年和2018年完成了旧机壳拆除,原混凝土基础二次灌浆层的预埋组件去除重新铺设新组件,新机壳重新定位、找平,轴系找正与电机磁场中心线的纠正等技术措施。后风机投入运行,A一次风机振动从原振动0.06mm/S降至0.01mm/S,B一次风机振动从原振动0.084mm/S降至0.01mm/S,效果明显。

但#14炉A一次风机在2018年进行的小修中同样也进行了机壳更换,试运行时振动情况有所改善,但未能达到国内一次风机振动平均水平。

图4 (#14炉A一次风机振动曲线图)

风机振动是综合性问题,一次风机启动时振动偏大,运行中调节叶片开度对振动值影响甚微,而转速超1300转后风机振动明显增大,随环境气温升高风机振动也随之增大,风机动平衡校验也无法解决振动,华能沁北电厂有三台一次风机更换机壳,其中第一台改造效果较好,#5炉二台一次风机机壳改造后振动消除效果不明显,所以气流引起振动的可能性不能排除,此外设备制造过程机壳或烟风道设计走向内部结构、安装遗留的设计制造缺陷等也可能引起振动。

3、结束语

振动有时是多方面的原因造成的结果。实际工作中应认真总结经验,多积累数据,掌握设备的状态,摸清设备劣化的规律,出现问题就能有的放矢地采取相应措施解决。随着中国风机制造水平的提高,风机的效率和可靠性也在不断提高。但风机在实际运行中出现故障的情况仍较多,完善系统设计、做好定期维护工作是提高风机可靠性的关键。

作者简介:

陆永胜(1976.7男 江苏 镇江)现为国家能源集团谏壁发电厂检修公司锅炉检修分公司辅机班班长,助理工程师,锅炉辅机检修高级技师。

投稿日期:2020-5-26