中铁十二局集团第一工程有限公司 陕西西安 710038

摘要:随着高速铁路的快速发展,预制构件模具的脱模清洗、喷涂施工也由传统向智能化转变。本文以中铁十二局集团湖杭铁路六标小型预制构件施工为工程实践,多方面阐述预制构件智能脱模清洗及喷涂脱模剂,为以后涉及公路、铁路、机场、房建、市政工程领域等各类工程建设中的附属工程小型构件模具处理工序生产施工提供参考依据。

关键词:高速铁路 预制构件 混凝土模具 智能化 脱模清洗 脱模剂喷涂

一、引言

高速铁路智能化是当今交通行业的发展趋势,小型预制构件的生产也逐渐由传统人工生产向自动化、智能化生产转变,以提高生产效率。目前国内小型构件厂预制构件模具的脱模、残渣清洗及脱模剂喷涂工作基本采用人工或半自动设备辅助完成,占用场地大,效率低,人力成本高,并且构件脱模外观质量差,模具清洗效果、脱模剂喷涂效果无法保证。本文以中铁十二局集团湖杭铁路六标段为例,重点介绍预制构件智能脱模清洗及喷涂脱模剂技术,它主要包括智能脱模装备、智能清理设备及脱模剂智能喷涂装备,该智能工装运转稳定、效率高、占地小、模具清洗及喷涂效果良好。

二、正文

2.1.工艺原理

预制构件智能脱模清洗及喷涂施工采用PLC控制技术进行生产管理,实现对整条生产线生产作业控制管理的目标。通过中控中心向智能工装中所有设备发送信号指令,依次完成构件出库、构件翻转、振动脱模、提模转运、模具清理、模具回正及喷涂脱模剂等工序,全过程为智能化控制,无需人工干预。构件达到脱模条件后,智能生产线采用智能脱模、提模技术完成模具和构件的脱离及模具的转运。

构件转运到智能振动台后,触发光电感应开关,振动台脱模程序启动,开始振动脱模,然后传输线将带有模具的构件传送至提模区域,龙门抓取机向上抓取模具组,使模具与成品构件分离。模具组转运至智能清洗站进行模具清理工作,成品构件传送至码垛区码垛并转运出场。

通过高速旋转毛刷并结合水槽将模具内残渣清理干净,通过高压吹风系统使模具内的残留水及残渣吹干脱落,清理完成的模具通过自动输送线传送至脱模剂智能喷涂站,采用脱模剂智能喷涂技术利用,利用往复式喷油枪向托盘内喷脱模剂对模具盒进行脱模剂喷涂。该技术能够根据系统的行走速度、脱模剂喷涂系统的流量控制从而实现脱模剂均匀、高效地喷涂。

2.2.施工工艺流程

预制构件智能脱模清洗及喷涂施工工艺流程如图2.2所示:

图2.2 智能脱模清洗及喷涂脱模剂工艺流程图

2.3.施工操作要点

正式开始前,对设备进行检查,确保设备平稳运行,生产线机器进行开机生产前,必须熟悉产品的工艺规范和有关作业指导规定,确保各项要素准确无误,确保安全。

工作场地要进行一次清理,多余的材料、工件和工具、设备等全部要移开,保证设备生产具备足够的空间位置。在批量生产专用的场地,应遵守作业区域的管理规定。

预制构件经蒸汽养护达到脱模强度后,智能生产线中控中心发出出库指令,预制构件出蒸汽养护室,智能生产线将带模构件传送至模具处理区域。在出库脱模前,试验人员现场检查盖板是否达到27MPa(设计强度的75%),具备脱模条件。

预制构件智能脱模、清洗及喷涂系统主要由信息系统和控制系统组成。首先根据图纸输入预制构件及模具信息数据,然后经过控制系统的软件处理,得出后续模具处理过程中需要的信息,例如鼠笼翻转速度、脱模振动频率等时间参数、龙门抓取机提升速度、模具清理时间及脱模剂喷涂速度等。中控中心系统内所有设备发出指令,统一协调工作。

智能化模具处理区域安装多处光电传感器,确保模具在各个施工装备间正常有序流转。模具抓取机上装有称重传感器,根据重量传感器传输数据,判断预制构件是否全部脱模成功。脱模剂智能喷涂设备根据接收信息智能调节脱模剂喷涂速度及喷涂量等,并在构件厂平台显示剩余脱模剂预估使用时间,及时做出库存剩余提示。

智能生产线采用了脱模提模技术,设置了振动脱模台和托盘龙门抓取机来实现模具与成品构件的智能分离,提高了生产效率。智能振动脱模与提模工序主要涉及智能传输技术、智能振动脱模技术。

1.智能传输技术

出模后的预制构件经智能升降拆垛机拆垛后,送至鼠笼式翻转机,将托盘模具盒翻转180度,构件混凝土面朝下,模板底面朝上。翻转完成,输送至振动脱模台,再由脱模振动台上的竖向振动器使模具盒与预制件分离。

在预制件进入脱模振动区域后,先经“V”形导向装置调整模具组位置,为振动台振动脱模做准备。生产线两侧设置有光电感应器,构件传输到此位置时,触发感应器并反馈信号,传输模块停止工作,待振动台完成上一组构件脱模振动后,生产线重新启动,将此组构件传送至智能振动台开始振动脱模作业,依次往复工作,完成构件传输工作。

2.智能振动脱模技术

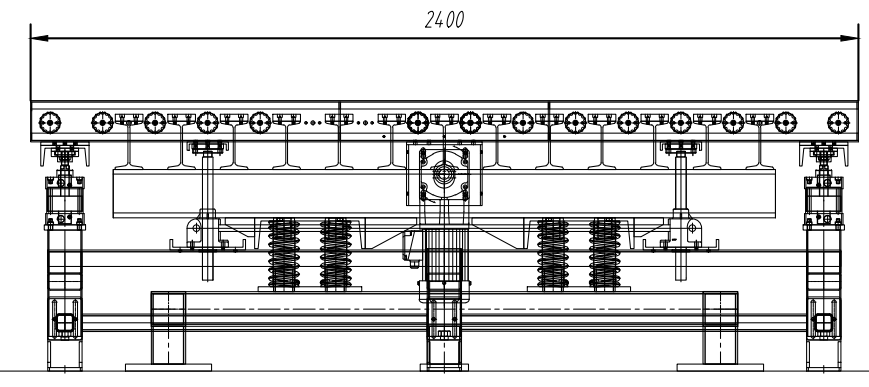

智能振动台具备传输和振动功能,振动台设在传输线内部,顶面高度较传输线低3cm。振动台台面由13个矩形单元组成,每个单元位于传输线传输棍子间。构件传输功能启动时,升降系统不动,传输线运转,传送构件;振动功能启动时,升降系统下降,构件由振动台面支撑,同时气缸下压,将构件按压在振动台上,开始振动脱模。构件和模具分离后,升降系统上升,气缸回收,传输线启动,传送构件,完成构件和模具的分离工作,见图2.3.3。

![]()

![]()

![]()

![]()

振动台部分

升降装置

振动台台面矩形单元

传输线棍子

图2.3.3智能振动台结构图

智能振动台采用平板振动器,安装在振动台的底部,振动台面下端安装有弹簧装置,避免在振动脱模时,振动台产生的强烈振动对安装在振动台上的控制设备元件造成影响。振动台四个台脚处设置垫脚,使震动过程中台面保持平衡。脱模振动台单台最大负载300kg,运转速度314mm/s。

反面朝上的托盘模具盒进入智能振动脱模台后,升降装置启动,带动传输装置向下3cm,由振动台支撑起构件,同时上部固定在传输线上的气缸下压,将构件牢靠的固定在振动台上,然后振动台启动振动脱模工序。每组构件平均振动3次,每次振动20s,振动过程中间隔振动,间隔时间为1s,通过竖向振捣方式使托盘模具盒与预制件脱离。振动台振动噪音小,振动及制动时间均采用程序控制,操作简便,控时准确。

构件模具自动输送至180度自动鼠笼式翻转机,光电对射传感器检测到位,PLC给出指令,气缸下压,夹紧定位托盘,实现翻转机翻转180度,使托盘模具盒正面朝下,然后由自动输送线输送至振动平台进行振动脱模。

构件脱模完成后,模具经龙门抓取机抓取与成品构件实现分离,然后模具进入清洗回流区,成品构件进入码垛输送线。

1.龙门抓取机组成

托盘龙门抓取机主要由操作机、控制系统、搬运系统和安全保护装置组成,可以对机器运动速度、搬运参数等进行设定。托盘龙门抓取机的末端执行器是一种夹具,在一定范围内具有可调性,根据构件模具盒的尺寸自行调整,,实现模具与成品构件分离过程的智能化。龙门抓取机单台的最大设计负载为150kg,设计速度为375mm/s。

2.模具组抓取转运

构件经过振动台后,传送至指定工位,利用一侧构件定位装置将构件推向生产线的对侧,调整模具组位置,便于龙门抓取机快速、准确抓取模具组。模具组经调位后,龙门抓取机驱动气缸下降,使夹具下缘至模具模具底部齐平,然后,夹具沿模具组长度方向收缩,夹紧模具后,带着模具组提升,使模具和构件成品分离。提升至一定高度后,夹具带着模具组横向移动,至模具回流线上方,夹具下降,将模具组放置在传输线上。然后提升,复位至待分离模具组上方,指定工位处有待分离模具时,龙门抓取机再次启动工作,循环往复,完成模具组与成品构件的分离及模具组转运工作。

脱模后的空模具组经龙门抓取机移送至自动输送系统,然后模具清理站对模具表面附着物进行清理。

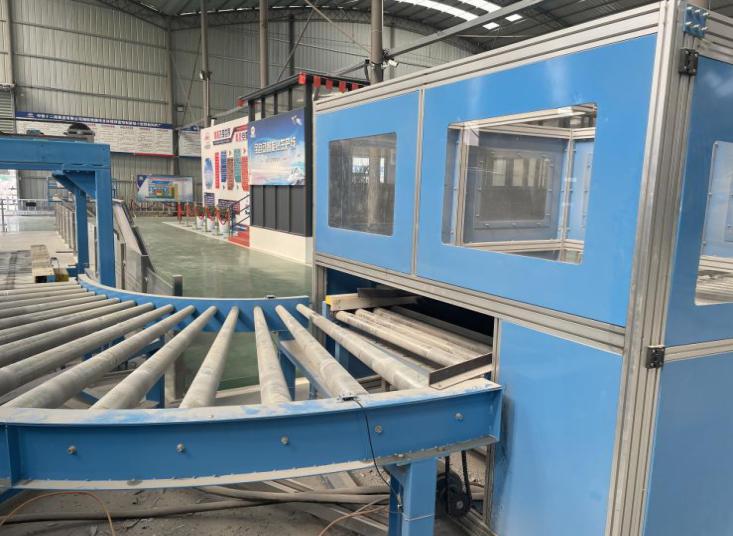

1.智能模具清洗站构成

智能模具清洗站主要由输线系统、清理系统组成。传输系统由支撑架、传输滚轮、光电对射开关及驱动电机组成。清理系统由模具导向装置、清理限高装置、高速旋转毛刷、高压吹风系统及残渣收集盒组成,智能模具清洗站全封闭利于粉尘控制。

2.清理模具组传输

在智能生产线各工作站间,模具组正常传输速度为0.208m/s。在模具清理站入口前40cm处设置有光电对射开关,当模具组通过开关处时,光电对射开关接收到信号,模具清理系统开始启动工作,同时模具组传送速度降至0.124m/s,与模具清理系统有效清理速度匹配。在模具清理站出口前40cm处,同样设置有光电感应开关,在模具组中模盒全部清理完成后,模具组前端通过开关,光电对射开关再次接收到信号,模具组传输速度恢复正常,模具清理装置停止工作。

模具组在不同阶段具备不同的传输速度,这不仅保证了模具清理的效果,同时提高了智能生产线的生产效率。模具清理系统的适时启动,降低了生产能耗,减少了设备的使用时间和磨损,进而延长设备的使用寿命。

3.模具组限位

模具清洗站前后,均设置“v”型导向装置,调整模具组传送方向,使模具组传输方向盒传输线传送方向一致,便于传输及模具清理站高效清理。

限高装置设置在清理系统的上部,有两组铝合金钢管制成栅栏形式的方格组成。通过调整限高装置的高度,调节模具与清理毛刷的接触面积,进而调整清理系统对模具的清理效果。另一方面,由于模具组整体质量较轻,在通过高速旋转的毛刷时,模具组会被毛刷顶起,清理效果较差,通过调节限高装置高度,保证模具能够得到有效清理。

![]()

![]()

![]()

![]()

“V”型导向装置射开关

光电对射开关射开关

光电对射开关射开关

“V”型导向装置射开关

图2.3.5 “V”形导向装置

4.模具组清理

模具进入清理站后,模具清理系统启动,高速毛刷快速转动,将模具表面混凝土残渣清理干净,清理的固体废物掉落在毛刷正下方的废物集料盒中。模板表面黏着的粉状物由高压风枪产生的高速气流吹落,同时模板上残留的养护水也被高速气流带走。经过智能清洗站的模具表面洁净、干燥,达到喷涂脱模剂的条件。

模具清理站配备负压风机使内部工作环境处于负压状态,在混凝土清理过程中,高速风枪吹落的灰尘被吸入集尘盒内,滤尘网布将集尘盒内的灰尘封闭收集,防止灰尘飞散,有效的保证工作人员的工作环境。

1.智能喷涂站组成

脱模剂智能喷涂装置包括支撑喷涂系统的机架、完成脱模剂喷涂的喷涂系统和调节喷涂系统的控制系统。喷涂系统包括喷枪固定板、喷枪、连杆机构及气动搅拌压力桶,喷枪设置在固定板上,连杆机构与喷枪固定板相连接,气动搅拌压力桶与喷枪相连接。喷涂系统还包括推动气缸,通过汽缸固定板固定连接在机架上,并借助连杆机构实现对喷枪固定板的位置调节。

2.模盒导向

模具托盘在完成翻转正位后,由自动输送线传递至智能脱模剂喷涂站。喷涂站前设置导向装置,导向装置由两根角钢组成,角钢上装有导向轮组。利用此装置,可固定模具托盘传输方向,便于脱模剂准确喷涂在模具内,提高脱模剂喷涂质量。导向装置可根据模盒托盘尺寸调整,以适用其它尺寸预制构件生产预制。喷涂过程中,根据系统的行走速度、脱模剂喷涂系统的流量控制可实现脱模剂均匀、高效喷涂。

3.脱模剂喷涂

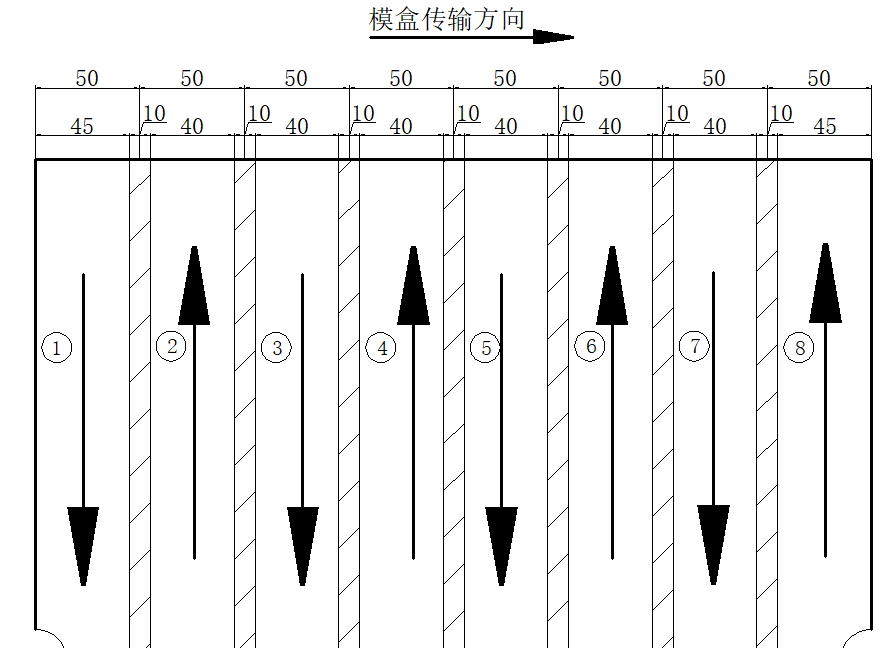

在喷涂装置前端水平距离20cm处,传输线两侧设置有光电对射开关,模具托盘前端传输通过时,感应器触发,模盒传输速度下降,往复式喷油枪开始脱模剂喷涂工作。在喷涂区域内,生产传输度为0.043m/s,每块模具4个往复循环(含模具间隙喷涂一个单回),单次喷涂有效宽度为60mm,脱模剂交叉喷涂区域10mm,保证构件模板脱模剂表面全覆盖,喷涂路径如图2.3.6所示。

图2.3.6 脱模剂喷涂路径

脱模剂智能喷涂技术能够根据系统的行走速度、脱模剂喷涂系统的流量控制从而实现脱模剂均匀、高效地喷涂。智能喷涂站对模具盒进行脱模剂喷涂,有效解决传统方法喷涂不均匀,喷涂质量受人为因素影响大等弊端。控制系统可根据预设构件信息定量调整脱模剂的喷涂量,避免浪费,同时可降低施工工人的劳动强度,提高安全系数和劳动生产率,智能脱模剂喷涂站加设封闭式安全防护系统,防止脱模剂飘散到空气中,避免污染工作环境。

三、结束语

预制构件智能脱模清洗及喷涂施工工艺替代传统人工浇筑混凝土施工,解决实际工程施工中的一些难题,为类似工程提供了可借鉴的经验。预制构件智能脱模清洗及喷涂施工工艺大幅度提高了施工效率、减少了人工投入,加快了施工进度通过低施工成本及人工成本,在措施费用方面得到有可观的节省,并且能有效保证产品质量,生产过程安全可靠,值得在类似工程上借鉴使用。

参考文献