株洲时代电子技术有限公司 湖南省 株洲市 412000

摘 要:本文首先介绍了GMC-48JS型混合动力钢轨打磨车的总体布置、主要技术参数并列举了整车关键技术点。对整车主要系统构成,以及多工况打磨运用情况进行描述,针对运用中遇到的问题提出改进措施。理论分析与实际运用情况表明:GMC-48JS型混合动力钢轨打磨车牵引特性满足长大坡道作业要求,适用于隧道打磨作业。

关键词:混合动力;电传动;多工况;自主研制

GMC48JS hybrid rail grinder and its application under multiple working conditions

TANG Gui,YU Gaoxiang

(Zhuzhou Times Electronic Technology Co., Ltd.,Zhuzhou,Hunan 412000,China)

Abstract:This paper first introduces the general layout and main technical parameters of the GMC48JS hybrid rail grinder and enumerates the key breakthrough points of the whole vehicle.This paper describes the main system composition of the whole vehicle, as well as the application of grinding under multiple working conditions.In view of the problems encountered in the application, the improvement measures are put forward. Theoretical analysis and practical application show that the traction characteristics of hybrid rail grinder meet the requirements of long ramp operation and are used in tunnel grinding operation.

Key words: hybrid power; electric transmission; multiple operating conditions; independent development

0 引言

现有钢轨打磨车采用内燃机动力源,在作业过程中内燃机产生的有害气体,在长大隧道作业过程中,有害气体伴随打磨灰尘弥漫隧道空间危及施工作业、配合人员的身体健康,除此之外,隧道内通风不良,内燃机易过热造成发动机停机,影响施工作业效率。

如果在钢轨打磨列车上使用电力替代内燃机将能解决上述问题,因此,研制出一种新能源钢轨打磨列车具有重要的意义,经过打磨车的引进、吸收消化,我国已基本掌握钢轨打磨设备的设计和制造等关键技术,GMC-48JS型混合动力钢轨打磨车孕育而生。

1 总体布置与主要技术参数

1.1 总体布置

GMC-48JS型混合动力钢轨打磨车是一款全新概念的轨道打磨车,整车由两节作业车及一节牵引车共三节车组成,作业车位于打磨车两端,牵引车位于列车中部。

整车设置柴油发电机组供电和接触网供电两套动力源,柴油发电机组总功率为2238kW(2×1119kW),分设在两节作业车上;接触网供电系统设置在牵引车上,总容量为2400kVA。

整车设置两套打磨机构共48个磨头,分布于两节作业车车架下方。磨车采用整体式司机室,司机室位于列车两端,司机室内设置有正、副司机台,行车控制位于左侧,打磨控制位于右侧,整车可双向行驶、作业。

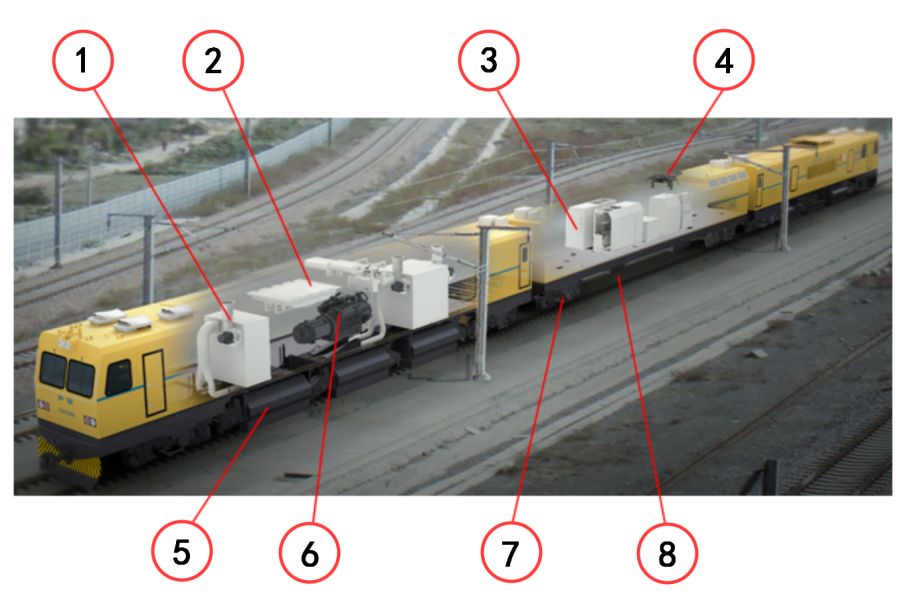

1.集尘装置;2.散热装置;3.变流器柜;4.网侧柜;5.打磨小车;6.柴油发电机组;7.转向架;8.变压器

图1 GMC-48JS型混合动力钢轨打磨车设备布置

1.2 主要性能参数

轴重: ≤23t

速度: 自行 100km/h

连挂 120km/h

最小通过半径: 145m

最小打磨作业半径: 180m

电传动方式: 交-直-交

供电方式: 柴油发电机组+弓网(AC25kV)

轮径: 918mm

打磨速度: 3~20km/h

打磨角度: +70°~-25°

巡航速度精度: ±0.5km/h

2 关键技术点:

2.1 双动力无缝转换技术

GMC-48JS型混合动力钢轨打磨车采用接触网供电方式避免隧道作业发动机熄火,大大解决了作业能源消耗,是一次较大的技术革新[1-2],采用两种动力源并可供电不间断转换,解决在分相区电网断电不能连续作业的难题。

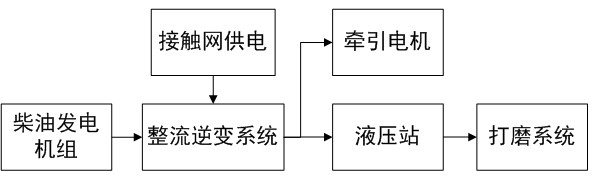

图2 混合动力技术方案

2.2 适应低恒速大扭矩作业的牵引控制技术

GMC-48JS型混合动力钢轨打磨车牵引控制系统采用在大功率交流传动机车上已经成熟应用的牵引控制系统,但针对整车4根动力轴同时实现3-20km/h低恒速及100km/h高速走行,牵引电机及控制算法进行优化设计。

2.3 自主打磨系统

打磨系统是GMC-48JS型混合动力钢轨打磨车的核心系统,包括作业控制系统、液压系统、打磨集尘机构。

整车打磨液压系统根据车辆自身特性进行自主研发;打磨小车基于引进装置进行消化吸收再创新,实现+70度到-25度的打磨作业范围;整车采用自主知识产权的电气系统,摆脱钢轨打磨车电气控制系统依赖国外公司的限制,降低用户的使用维护成本。

2.4 平台化设计

整车关键部件具备完全自主知识产权,主要零配件具备良好的通用性和互换性,关键技术具备延续性和可升级性。

打磨系统:打磨电机、打磨控制系统均基于现有平台,打磨电机通用;

作业网络控制系统:基于大型养路机械网络控制平台,具备以太网重联升级能力;

牵引电传动系统:采用机车通用模块,牵引变压器、牵引变流器、牵引电机、控制模块均基于现有平台,国内厂家自主研制;

高压系统:采用电力机车成熟器件,受电弓、主断路器、高压电压互感器等选用电力机车通用器件。

3 主要系统简介

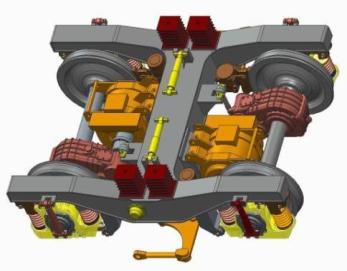

GMC-48JS型混合动力钢轨打磨车研制的转向架采用拉杆式定位焊接构架式转向架,动力转向架采用交流电传动转向架。

图3 转向架三维模型图

电传动转向架主要技术特点:

(1)设计联挂速度120km/h、自运行速度100 km/h,满足大型养路机械的联挂和自运行需要;动力学试验时自运行速度达到110km/h,连挂速度达到130km/h;

(2)低速作业时输出扭矩大、速度平稳;实际运行在30‰坡道时内燃打磨作业速度速度波动不超过0.3km/h;

(3)具有良好的动力学性能;动力学试验时各项安全性、稳定性指标均合格,车辆的横向平稳性和垂向平稳性指标在130 km/h速度范围内均<3.0,达到优级。

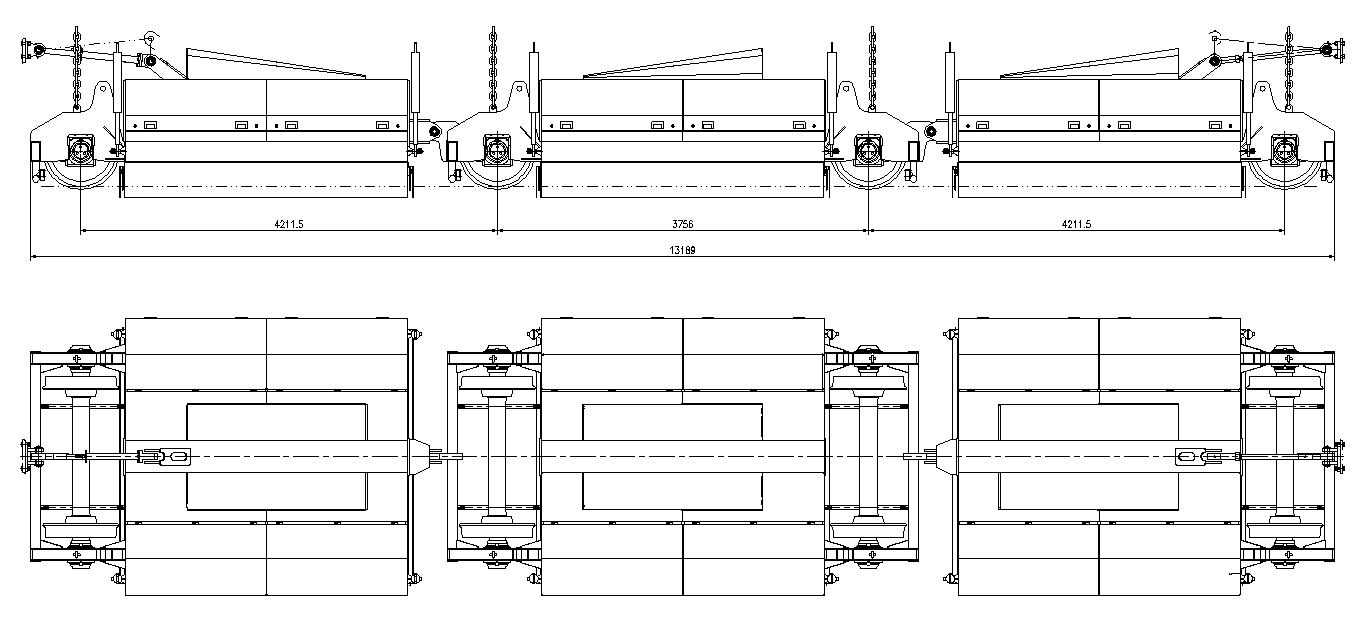

打磨作业机构通过牵引杆连接到打磨车车架上,实现内侧70度到外侧25度的打磨作业,打磨作业机构由三个小车组成,分别为1号、2号、3号打磨小车。1号打磨小车和3号打磨小车外形尺寸为:长5068mm×宽 2800mm×高1355mm,2号打磨小车外形尺寸为:长 4145 mm×宽2800mm×高1355mm,三小车成组总长为13028mm。

每个打磨小车两个集尘通道,分布在小车顶部左右两侧位置,打磨车上的集尘系统将打磨小车打磨时产生的粉尘经集尘通道吸入,集尘通道与打磨小车顶板为一体可拆卸件,可方便安装及维护。

每个打磨小车设四个挂钩座,在挂运业状态下,其受打磨车上的挂钩装置机械锁定。

每个走行轮安装坐上都有一个脱轨检测架,脱轨检测架上装有磁性接近开关,当发生打磨小车脱轨事故后,脱轨检测架压在钢轨上,磁性接近开关可以检测到打磨小车是否发生脱轨事故,以便给电气及液压控制系统发出信号,并采取紧急措施。

打磨作业机构共有八条防脱链,可在机械锁定挂钩失效的情况下,防止打磨小车发生脱落的意外。

图4 打磨小车结构图

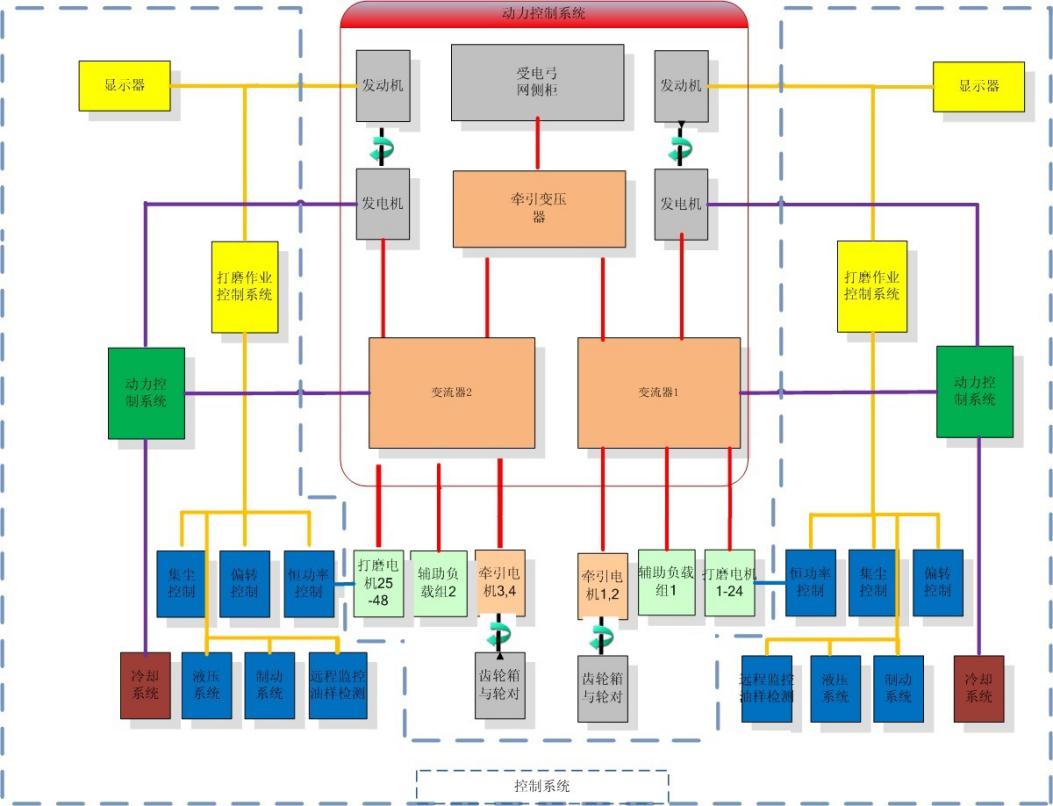

GMC-48JS型混合动力钢轨打磨车电气控制系统在分为牵引传动控制系统与作业控制系统。

控制系统可分为牵引电传动控制系统(MVB网络)、作业网络控制系统(CAN网络)、辅助控制系统三大部分。

牵引电传动控制系统用于实现车辆动力源输出以及电传动相关指令控制,包括主发电机励磁、受电弓、主断路器等控制,此外还包括辅助系统、安全联锁等部件的控制与检测,与作业控制系统的数据通讯。

作业网络控制系统用于实现车辆打磨作业的控制,包括作业打磨电机控制柜、打磨小车、集尘系统、液压电磁阀等部件的控制。

图5 电气系统框图

牵引传动控制系统主要技术性能指标:3-20km/h内,作业速度精度普遍在±0.1km/h,最大速度偏差为±0.3km/h。

打磨作业控制系统主要技术指标:所有打磨单元均能实现+70°~-25°打磨,48个磨头全功率工作时,单遍磨削厚度不小于0.2mm。

4 多工况运用

GMC-48JS型混合动力钢轨打磨车有效提高车辆动力,能适应隧道打磨和长大坡道打磨。

(1)隧道打磨工况。内燃打磨车的作业短板就在与隧道作业通风不良,容易造成发动机熄火。

GMC-48JS型混合动力钢轨打磨车采用接触网方式,接触网取电可在长大隧道内连续为整车提供动力,2018年10月大秦线的打磨作业任务就属于典型的隧道打磨,大秦线军都山隧道长度约8km,2个天窗点即完成该隧道打磨作业任务(每次作业时间120分钟),打磨质量评估均为优。

图6 隧道内打磨效果

(2)长大坡道打磨工况。长大坡道对整机动力要求高,部分打磨车的作业短板在于打磨 作业动力不足。

GMC-48JS型混合动力钢轨打磨车电传动系统动力充沛,2018年初完成了成都到万州的接触网供电高速自运行试验,正式开始使用接触网打磨,顺利完成了成渝线客货混用线路长大坡道(坡道值超12‰)的打磨作业任务,所有质量评估均为优;另外,2018年9月在贵阳高铁线路实现29.8‰的坡道上以12km/h的速度、12kw功率实况打磨。

该车实现大坡道速度精度最大±0.3km/h,除此之外,不超过8‰的长下坡牵引可完全使用动力制动,减少闸瓦磨损,新车考虑加大制动电阻功率,实现更大下坡电制动功能。

图7 贵阳北29.8‰上下坡打磨效果

(3)高铁线路打磨工况。新轨需要进行廓形打磨,天窗时间长,要求设备具备长时间持续作业能力。

该车参与铜玉高铁新修支线线路预的打磨任务。5遍打磨可将60轨修整成设计标准60D轨,连续不间断作业时间最多达到70min,最长间歇作业时间达到10h,作业效果稳定。

图8 铜玉新线打磨效果

5 缺陷改进措施

5.1 受电弓放点问题

2018年5月16日打磨车受电弓羊角对隧道壁放电,测量显示事发隧道存在该段线路的线路中心与隧道中心发生严重偏移,偏移量在350mm左右,是受电弓羊角对隧道壁放电的主要原因。

图9 电力机车受电弓与接地线金属座距离

电力机车路过该路段车速较高,未发生类似问题,考虑实际运行线路的复杂性,为防止再次发生类似事件,现场对受电弓羊角部位做了防护整改,后续受电弓安装位置也将按照机车设计原则移至转向架上方位置,保证安全余量。

5.2 集尘系统问题

当长时间大功率作业时集尘器温度会超温,现场人工点温枪巡视不方便,同时集尘器滤筒前后的压力差是判断集尘器工作状态及滤筒的损耗程度的重要参数。

因此后续设计优化:

(1)集尘器内部增加了温度传感器,温度信号通过采集板接入司机显示屏;

(2)将集尘控制器内的压差信号也接入到司机显示屏,实现实时监测和自动报警功能;

(3)优化风道、滤筒布局,降低集尘进气温度。

6 结语

GMC-48JS型混合动力钢轨打磨车从2017年11月开始,顺利完成了成渝线客货混用线路、成昆线客货混用线路、两次大秦线重载货运线路、川黔线客货混用线路、沪昆高铁支线客运专线共计2000多公里作业任务。

从现场运用情况来看,该车整体性能优良,特别是在整车平稳性、舒适性等方面表现得尤为突出,在节能环保、使用维护成本以及长大隧道作业等方面优势明显,属于节能减排新型钢轨打磨车;充分验证了大型养路机械采用接触网电源作业的可行性,对于铁总在其他较大功率工程车辆上推广接触网电源系统有着先驱意义。

参考文献:

[1] 江奕,钢轨打磨列车[M],北京:中国铁道出版社,2008.

[2] 龙洙、顾子兴,论液力传动内燃机车的效率和经济性问题[J],铁道机车与动车,1982(3):30-36.

作者简介:

唐贵(1986-),男,工程师,主要研究方向为车辆电气系统设计开发。