大唐林州热电有限责任公司 河南省安阳市 456561

摘要:近年来,随着技术的进步,超临界直流的进展显著。已有不少超临界直流应用在电力领域。对超临界直流的研究集中在介绍对超临界直流锅炉的改造、进行超低排放改造、可燃物飞灰问题的处理、掺烧城市污泥、分离器进口堵灰问题、模拟分析炉膛的温度非均匀性。目前专门针对不同参数大型电力超临界直流锅炉的运行问题及应对措施的总结和对比未见文献。针对该问题进行了研究,总结大型燃煤电站超临界直流锅炉运行问题,及处理问题的普遍方法,为燃煤电站超临界直流锅炉的运行中出现的问题提供理论指导,具有一定的参考意义和理论价值。基于此,本篇文章对超临界直流锅炉结焦原因分析及优化调整进行研究,以供参考。

关键词:超临界直流锅炉;结焦原因;优化调整

引言

近年来国内燃煤煤质变化频繁,大部分电厂燃煤煤质已偏离设计煤种,部分电厂燃煤煤质偏离较为严重。燃煤煤质偏离较大时,会给锅炉的实际运行带来很多问题,如锅炉运行经济性变差,锅炉结焦、壁温超温等。当锅炉燃用高结渣特性煤种时,容易出现结焦的现象。有学者对锅炉结焦的原因,从燃煤灰成分对灰熔融特性及结焦特性的影响,Al、K、Na、Fe、Ca等元素对灰熔融特性的影响进行了研究。部分学者从锅炉运行参数变化、煤质变化及结焦机理进行研究,分析锅炉结焦原因并进行优化调整。某电厂超临界对锅炉在实际运行中出现了严重的掉焦状况,在临时停机检查中发现,锅炉屏式过热器最前排管屏位置发生严重结焦。因此,通过结焦机理分析,找出锅炉结焦原因,进行优化调整。

1锅炉结焦情况简介

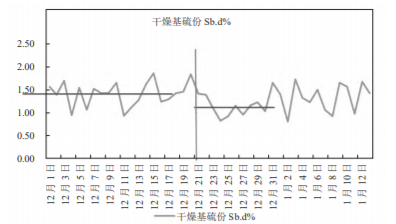

自2016年以来,受煤炭市场变化和煤炭政策调整等影响,部分火电厂购买煤炭困难,入炉煤掺配偏离设计值,并导致了部分机组出现结焦、高温腐蚀、飞灰可燃物偏高、燃烧异常等问题。某公司#5、#6锅炉是由东方锅炉股份有限公司设计生产的亚临界、中间一次再热、燃煤汽包锅炉,型号为DG1110/17.4-Ⅱ12,为单炉膛Π型布置、四角切圆燃烧、尾部双烟道、固态排渣、平衡通风,锅炉为紧身封闭,全钢架悬吊结构,采用双进双出钢球磨、正压直吹式冷一次风机制粉系统。查阅机组负荷情况,机组负荷较高,2018年1月9日至2018年1月14日机组负荷在650~1000t/h之间,且低负荷时间较短,0.5h左右,见图1。现场通过观火孔检查锅炉膛温度及结焦情况,#6炉火焰电视高度位置#1~#4角观火孔内炉膛温度分别为1280℃、1340℃、1310℃、1340℃,锅炉49.5m层前屏过热器位置炉内温度为1020~1100℃左右,前屏过热器上有挂焦。C2层#1角附件存在较大焦块,C1层#1、#2角存在结焦,C1层水冷壁右墙轻微结焦,B2层燃烧器#1、#2和#4角存在结焦。现场查看锅炉结焦位置位于上层燃烧器至炉膛出口位置。

图1入炉煤硫分变化情况

2结焦原因分析

通过试验分析以及对灰成分、灰熔融性分析可知,锅炉燃用灰软化温度偏低及碱金属含量较高的煤种,是锅炉结焦的主要原因。同时,锅炉主燃烧区域二次风配风风量偏低,主燃烧区域缺氧燃烧,导致锅炉燃烧中心提高,增加锅炉屏过结焦的风险。锅炉主燃烧区域缺氧,使得锅炉在主燃烧区形成黑色焦块,燃尽区域氧量充足,且未完全燃烧的煤粉及可燃气体燃烧,使得燃尽区域温度较高,形成红色焦块。(1)炉膛容积热负荷和主燃烧器区域壁面热负荷偏高。锅炉原设计煤种为贫煤,炉膛属于“瘦高型”,改烧烟煤后炉膛容积热负荷为112.8kW/m3,高于《大容量煤粉燃烧锅炉炉膛选型导则》推荐的上限值90-105kW/m3。锅炉配4层燃烧器,燃烧器层间距为1.32m,与其他电厂同类型锅炉相比,主燃烧器高度较小,壁面热负荷较高,现场观测主燃烧器区域炉膛火焰温度偏高(约1500℃)。(2)燃烧器改造后气流实际切圆直径较设计值偏大(假想切圆直径设计值为722mm、1223mm),部分气流有贴墙倾向。(3)燃烧器燃尽风占比偏大(约40%),主燃烧器区域缺氧较严重。(4)燃烧器二次风采用反切4°设计,在不考虑贴壁风设计的情况下,有粉包风的可能,对防结焦不利。(5)高负荷时受引风机出力限制,炉膛缺氧现象更严重。320MW负荷时炉膛出口过量空气系数为1.05,燃用烟煤推荐值为1.15。

3结焦治理对策

3.1对煤的质量进行严格控制

在运行时,要保证煤的稳定性,特别是矸石、煤颗粒大小等,必须符合相关要求。点火前应对流化进行测验,控制好底料的厚度和流化变化,使得底料的厚度和流化符合合格标准。另外,必须保证锅炉内部的空气动力始终处于一个良好状态中,从而能够控制经由旋风分离器处理过的二次燃烧,有效防止旋风分离器、回料器和燃烧室因为温度过高而出现焦炭问题,减少结焦现象。

3.2治理对策

(1)缩短锅炉吹灰周期,增加炉膛吹灰频次,避免焦块在受热面上累积。及时清灰清焦,使受热面保持清洁,如果有积灰或者结焦的现象出现,在早期进行清理比较容易,因此应加强监视力度,及时清灰清焦,保持受热面保持清洁。(2)锅炉掉大焦或发现结焦人工处理无效时,根据现场情况执行机组降负荷落焦措施。(3)做好入厂煤质的监督和管理,根据入厂煤的化验数据,进行合理的掺配,使混合煤质接近设计煤种。(4)严格控制入炉煤中低灰熔点煤质掺烧比例,减少低灰熔点煤质的掺烧比例。(5)高负荷时,在环保指标允许的前提下,适当增加周界风开度,并提高燃烧区二次风的风门开度,从而提高贴壁风量,改善水冷壁区的还原性气氛。(6)优化一次风风室结构、风帽结构及布置方式来保证一次风布风均匀。(7)设置多条给煤皮带,采取皮带与给煤口一一对应的给煤方式并在给煤口加装计量装置来改善给煤的均匀性。电厂中出现的炉膛结焦问题,通过采用上述方法,炉膛结焦问题得到较好的改善,措施作用明显。(8)严格控制启动时床温上涨幅度,保证炉内燃烧均匀。燃煤电站锅炉在启动阶段采用上述措施后,根据运行情况很少出现炉膛结焦问题。

3.3加快启动速度,避免结焦

在使用超临界直流锅炉时,工作人员应尽可能缩短启动时间,避免因油和煤长期在一起混合燃烧,以及操作不当而产生的结焦现象。如果在锅炉内放入大量的煤,却不能完全被燃烧,那么就很容易与一些未燃烧的油黏结在一起,最终在高温下变成局部焦炭。当启动时间过长时,煤和油也会处于混合燃烧状态中,再加上调整不到位,锅炉就会出现结焦。

结束语

针对四角切圆的超临界直流Π型锅炉,燃用具有较强结焦特征的低灰熔点煤种。现场实例研究表明,采取以下措施可以明显改善结焦状况:1)锅炉燃用灰熔点较低煤种时,应将灰熔点较低的煤种尽量安排在低负荷工况下燃烧。2)280~350MW负荷工况下,将风门开度与给煤量的比例系数由1.23调整至1.8。3)燃用易结焦煤质时,应加强锅炉吹灰。

参考文献

[1]赵居奇.350MW直流锅炉燃用神华煤防结焦技术研究[J].大众标准化,2019(14):102-103.

[2]吴士区.600MW超临界直流锅炉结焦解决分析[J].能源与环境,2019(04):43+45.

[3]冯磊.600MW机组直流炉掺烧低熔点煤种运行措施研究[J].中国设备工程,2019(14):108-109.

[4]林树亮,李建军.350MW超临界直流锅炉结焦原因分析与改进[J].山东工业技术,2018(19):167.

[5]蒲江.1000MW锅炉结焦原因分析及解决措施[J].绿色科技,2018(08):218-221.