贵州粤黔电力有限责任公司 贵州盘州市 553505

摘要:某600MW机组润滑油处理系统设计安装不合理,系统极其繁琐,存在跑油引发汽轮机断油烧瓦事故的重大安全隐患,自机组投产以来,涉及润滑油处理系统的跑油事件时有发生,为了彻底消除安全隐患,方便检修隔离、运行操作及学习培训,从源头上杜绝因润滑油处理系统设计原因引发的大、小机断油烧瓦事故,对润滑油处理系统进行了优化改造,提高了机组运行安全性。

关键词:600MW机组 润滑油处理系统 提升安全性 优化改造

一 前言

某600MW机组汽轮机润滑油系统设计安装不合理,润滑油处理系统存在相当一部分盲管盲阀,操作安全风险极大;大、小机润滑油取样接口设计不合理,存在跑油风险的重大安全风险等,通过对设计、安装方面存在的问题进行全面梳理,拟定优化改造方案,组织实施后,从源头上杜绝了因润滑油处理系统设计原因引发的大、小机断油烧瓦事故。

二 系统简介

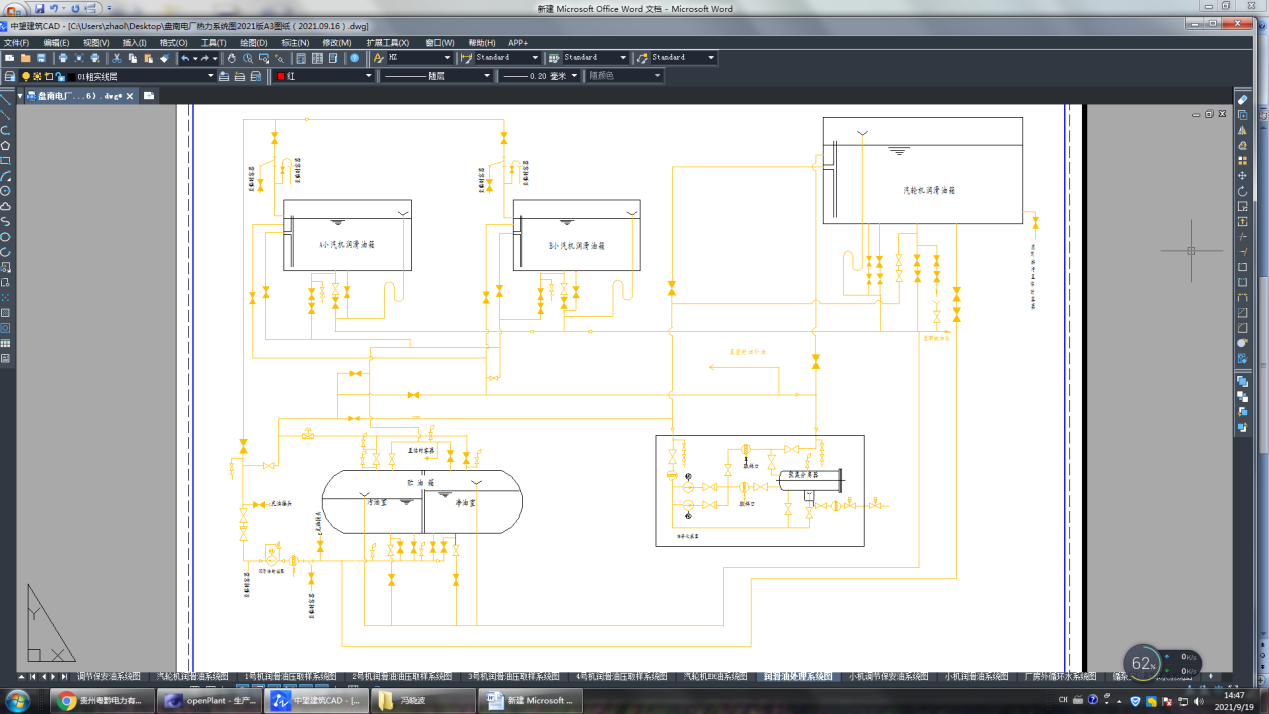

每台机组设计安装一台PALL公司生产的HCP聚结分离式净油机,用以在线净化主机润滑油和两台小机的润滑油,通过阀门的切换可以实现单独净化主机、小机油箱中的润滑油。HCP聚结分离式净油机的功能如下:一是破除介质中的全部油水乳化结构;二是去除介质中的游离水;三是滤除介质中的固体颗粒。HCP聚结分离式净油机安装在汽机房零米平台,小机润滑油箱位于汽机房13.7米平台,主油箱位于汽机房零米平台,见(图1)所示:

(图1)优化改造前润滑油处理系统连接示意图

三 运行现状及存在问题

(一)运行现状:自四台机组投产以来,由于润滑油处理系统中HCP聚结分离式净油机实际脱水和过滤功能不理想,加之现场系统极其复杂,操作风险及运行风险均较大,故小机润滑油箱从未使用该装置进行在线过滤,当主油箱及小机油箱内的油质不合格时,主要是通过外置滤油机进行过滤。

(二)存在问题:结合过往润滑油系统倒油过程中发生的跑油事件,通过现场对润滑油处理系统进行全面梳理发现该系统设计不合理,主要存在以下问题:

1. A、B小机润滑油系统与油净化装置相联通,由于油净化装置安装在汽机零米,而小机润滑油系统位于汽机13.7米,机组正常运行中,油净化装置只能用于过滤净化主油箱内的油,不能实现大、小机同时过滤功能,小机润滑油系统与油净化装置的连接管阀实则处于长期不用状态,这部分连接管阀使得润滑油处理系统变得错综复杂,每次倒油操作均要现场逐一核对系统管路流向。

2.润滑油处理系统存在部分长期不用的盲管盲阀,增加了系统的安全风险。

3.在线油净化装置油泵入口接至主油箱中部,而不是从主油箱底部接出,致使脱水效果不佳。

4.大、小机润滑油滤油接口安装不合理,存在跑油风险。

5.主油箱及小机油箱底部未设计放水装置,在放油水过程中只能用临时容器引接,导致现场撒落地面的积油多,影响文明生产。

6.润滑油处理系统管路存在双向流动系统,在运行操作及检修隔离操作过程中,稍有不慎即可能导致系统跑油,严重威胁着机组的安全性,漏出的油还有可能被凝汽器负零米污坑排水泵打至雨水沟排河引起环保污染事件。

7.润滑油处理系统与油净化装置之间有联络管道,存在主油箱跑油风险。

四 优化改造原则

为了保证润滑油处理系统必须具有的功能,结合二十五项反措相关要求,本次优化改造必须遵循以下原则:

1.保证大、小机油箱事故放油及溢油功能正常;

2.保证两台小机油箱内的油能放至储油箱和主油箱;

3.能通过润滑油输送泵将储油箱的油倒向主油箱及两台小机油箱;

4.能通过润滑油输送泵将主油箱内的油倒向储油箱;

5.保证油净化装置能在线过滤主油箱内的油;

6.保证油净化装置出口至密封油箱补油功能正常可用。

五 优化改造内容

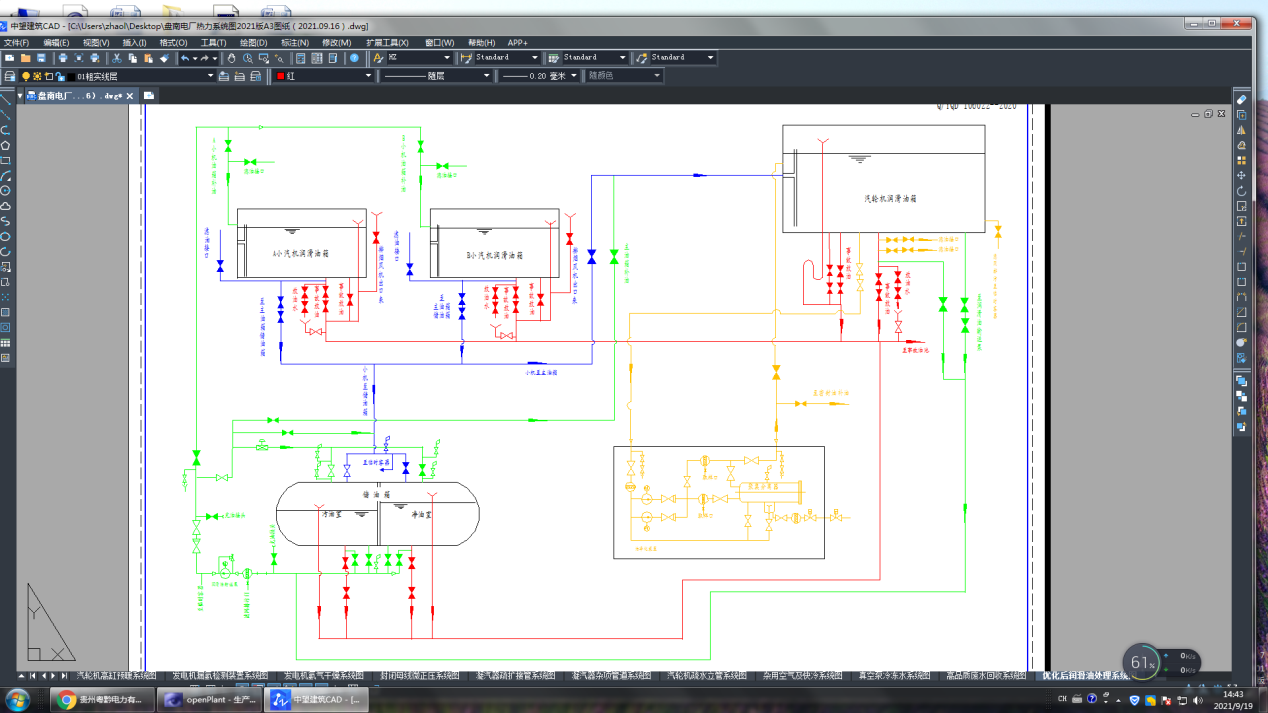

针对上述存在的问题,对润滑油处理系统进行了以下优化改造,见(图2)所示:

1.切断小机润滑油系统与油净化装置之间的连接管路。

2.取消系统中不操作的盲管和阀门,简化系统流程。

3.将主油箱至油净化装置油泵入口管路由主油箱中部改接至主油箱底部。

4.对大、小机滤油接口进行优化,避免滤油机入口连接管道脱落后引起油箱油位低事件。

5.增加主油箱及小机油箱放水装置,将放出的油水直接排向事故油池,避免油水撒落地面影响文明生产。

6. 将润滑油处理系统双向流动管路改为单向流动管路。

7. 切断润滑油输送泵出口与油净化装置之间的连接管路,消除主油箱跑油隐患。

(图2)优化改造后润滑油处理系统连接示意图

六 安全施工控制措施

为了保证润滑油处理系统改造工作安全顺利进行,对改造过程中存在的安全风险进行全面梳理,并制定以下专项控制措施:

(一)防止系统跑油的控制措施

1.机组停运后,将检修油箱污油室和净油室彻底清理干净,关闭污油室和净油室底部至事故油池阀门。

2.大机润滑油系统、密封油系统以及小机润滑油系统停运后,将润滑油系统及密封油系统的油倒至检修油箱。

3.严防倒油操作过程中发生跑油事件。

4.涉及事故放油管的施工工作,应设法将事故放油阀前管道内的积油进行回收。

(二)防止油系统火灾的控制措施

1.润滑油处理系统优化工作开工前,应办理动火工作票,严格履行动火工作手续。

2.开始工作前,确认大小机润滑油箱及系统管道内的油已倒空。

3.将A、B小机事故放油门前管道内的油放空,关闭小机事故放油门。

4.每次动火工作开始前,必须用可燃气体检测仪测量润滑油系统内的可燃气体浓度在安全值范围内。

(三)防止高处坠落的控制措施

1.高处作业点应搭设脚手架,脚手架经专人验收合格后方可使用。

2.凡是离地面1.5米以上的工作,工作人员应系好安全带。

3.能在地面完成的工作应在地面完成,尽量减少高处作业量。

(四)防止人员触电伤害的控制措施

1.开始工作前,确认汽机TOP、MSP、EOP、A/B顶轴油泵、主油箱排烟风机及主油箱电加热,A/B小机润滑油泵及排油烟风机已停电。

2.使用电焊机前,应检查焊接电源接线完好,电源线无破损现象,工作过程中严格执行焊机相关安全注意事项。

(五)防止润滑油系统污染的控制措施

1.润滑油系统的所有焊接工作应杜绝使用普通焊接工艺,防止焊渣残留润滑油系统内。

2.润滑油系统管道割开后,应将管口盖住,防止掉入棉纱等杂物。

七 改造效果

利用机组A级检修机会,顺利完成了所有改造内容,机组启动过程中,对改造的系统进行投运试验均正常。本次优化改造将现场切除的管道阀门进行充分再利用,没有增加额外的技改费用,实现了低投入高回报,彻底消除了润滑油处理系统存在的安全隐患,从源头上杜绝了因润滑油处理系统设计原因引发的大、小机断油烧瓦事故;大、小机润滑油系统滤油操作更加安全、便捷;润滑油箱放油水操作更加方便,有效避免了放油时污染现场环境的情况;人员操作培训更容易入手,实现了既定改造目标。

八 结束语

通过对润滑油处理系统在设计和安装方面存在的问题进行全面梳理,并结合二十五项反措相关要求,确立改造原则,优化改造内容,针对项目实施过程中存在的安全风险,制定了专项控制措施,使得该项目得以安全顺利完成,彻底从源头上杜绝了因润滑油处理系统设计安装原因引发的大、小机断油烧瓦事故,提高了机组运行安全性,具有推广借鉴意义。

参考文献

[1]盘南电厂600MW汽轮机培训教材,胡帮雄,2019

[2]《贵州粤黔电力有限责任公司集控运行规程》,2021

[3]《贵州粤黔电力有限责任公司热力系统图》,2021

作者简介:冯晓波(1983-),男,工程师,主要从事火电机组汽轮机运行管理工作。

联系人地址:贵州省六盘水市盘州市响水镇盘南发电厂 联系电话:13595840830 邮箱:1021289176@qq.com