中铁二十三局集团第二工程有限公司

摘要:随着桥梁技术高速发展,在跨越铁路、河谷、城市交通要道桥梁施工中转体桥梁越来越多被应用,尤其是在靠近铁路施工中经常被应用,转体施工与普通的施工法相比,不中断铁路运营,将安全风险减到了最小,为铁路运营部门安全顺畅的行车创造了条件。转体桥的关键部分就在于转体球铰转动体系的制作和安装,球铰制作和安装的精度直接影响转体的时间和转体能否成功,本文对转体桥施工关键点球铰制作和安装技术控制点进行简述,旨为今后类似桥梁施工提供施工经验。

关键词: 转体桥,球铰制作,球铰安装

引言

随着桥梁技术高速发展,在跨越铁路、河谷、城市交通要道桥梁施工中转体桥梁越来越多被应用,转体桥的施工工艺与现有混凝土连续箱梁施工工艺相差不多,关键在于转体桥梁中设有转体球铰。在现有的转体桥梁施工中转体球铰目前设置大多知道的有两种形式,一种将球铰设置于桥梁承台,将承台分为上、下承台形成转体;一种将球铰设置在桥墩顶部与箱梁相连形成转体。本文主要简述承台中设置转体球铰的形式,球铰的制作和安装如何进行质量控制。

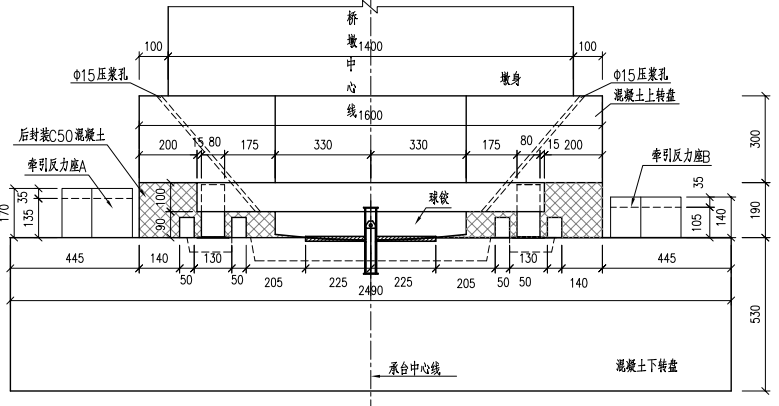

在研究球铰制作、安装时,针对绥大转体桥球铰安装施工进行研究,该桥梁主桥上部结构采为T型刚构,上部箱梁结构为单箱四室斜腹板箱形截面,下部结构主桥边墩采用四柱式桥墩,主桥桥墩采用双薄壁墩,主桥承台分为上下承台,转体系统安装安装于承台之中,基础采用钻孔灌注桩。

桥梁施工顺序为钻孔灌注桩施工——下承台第一次混凝土浇筑——下球铰型钢骨架、下球铰、滑道型钢骨架、滑道安装——下承台第二次混凝土浇筑及牵引反力座浇筑——上球铰安装——砂箱和撑脚安装——预埋钢绞线和牵引锚具——上承台混凝土浇筑。

2.1.1下料:根据设计要求对上下球铰面板进行分部分下料并预留焊接坡口,其他零部件直接根据设计要求下料即可。

2.1.2拼焊:把切割完成的各部分上下球铰面板的钢板料进行拼装焊接,焊接必须严格遵守《建筑钢结构焊接技术规程》的相关规定。焊缝经过超声波探伤达到JB4730要求。

2.1.3上转盘加强肋板为保证钢筋定位绑扎需钻孔后进行焊接:肋板按图纸尺寸准确下料,然后将加强肋板和环形加强肋版按设计位置组装好,先点焊定位后再进行断续焊。焊接必须严格遵守《建筑钢结构焊接技术规程》的相关规定。焊缝经过超声波探伤达到JB4730要求。

2.1.4热处理:上、下球铰组焊好后需进行退火处理,将焊接残余应力消除,减少后续加工中球铰的变形。

2.1.5球面加工:制作成型后的上下球铰面板厚度需≥40mm,球面各点处曲率半径公差需<1mm,利用同球面半径的模板检测加工精度。

2.1.6下球面板填充四氟滑片凹坑的加工:采用钻销方法在特制的设备上加工,通过定位保证凹坑轴线与球面轴线吻合。凹坑的深度和直径需采用深度尺和游标卡尺进行检测,球面半径和球心位置的检查要求有相应的检验夹具来保证精度。

2.1.7填充四氟乙烯滑片的制造:填充聚四氟乙烯滑片规格为Ф60mm×18mm,成品使用游标卡尺测量,直径尺寸偏差不大于0.5mm,厚度偏差不大于0.2mm为合格,方可允许使用。

2.1.8喷漆防护:转体球铰非工作表面喷涂桥梁用防腐材料。

2.1.9填充四氟乙烯滑片的安装:填充四氟乙烯滑片采用手工方式安装,安装时可借助橡皮锤,安装完毕后,填充四氟乙烯滑片必须镶嵌牢固,表面清洁无损伤。

2.1.10整体试组装:场地为水泥地面,场地平整满足要求,球铰钢支撑和球铰整体试拼组装,待组装完毕检验合格后,将上下球铰及四氟乙烯滑片分离,再进行包装入库。

2.2.1下承台第一次浇筑完成且浇筑标高略低于滑道及球铰支架底设计标高,并达到施工条件,下承台第一次浇筑平面的高度一般略低于滑道或下球铰支架底标高。

2.2.2滑道及下球铰骨架安装,在下承台第一次混凝土浇筑完成后,用全站仪在承台上放出球铰中心位置,以球铰中心放出上、下、左、右四个点,用墨斗将四个点位弹出相互垂直的十字线,墨斗弹线应超出点位1m方便安装工人校正,在球铰中心上立一钢筋方便安装工人扯尺校正支架顶面位置;用水准仪测量下承台第一次混凝面高程,通过计算算出相应位置高程,利用钢筋骨架将下球铰支架底部垫平,用吊车将下球铰骨架吊入下承台预定位置保证骨架角钢顶面相对高差小于5mm。调整完成后在支架腿附近的竖筋上水平焊接Φ30螺纹钢作为支撑,将骨架与下承台预留钢筋焊接牢固。

2.2.3下球铰安装,需保证球铰平面相对高差小于2mm,球铰中心纵向误差小于±1mm,横向误差小于±1mm,经检查合格后将下球铰骨架与下球铰之间的调整螺栓拧紧固定。下球铰安装完成后浇筑前可在球铰上方铺设塑料布或珍珠棉,防止混凝土溢出后污染球铰,同时防止受潮等影响球铰表面质量的情况。

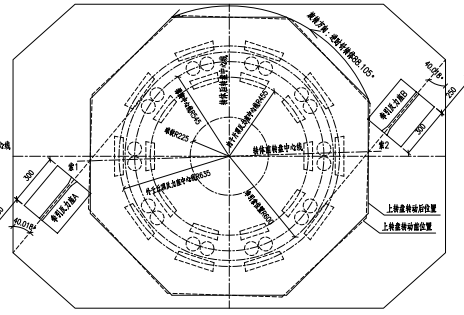

2.2.4滑道安装。根据本项目情况,滑道分若干段在工厂制作完成,共计分为8块,每块重量约1.5t,运抵现场需安装时用螺栓将连接板在滑道钢板下面连接进行拼装,初步调平加固后整体吊入下承台预定位置,然后采用千斤顶、撬棍等工具进行位置精确调整,通过调节螺栓对滑道整体进行精调,标高采用精度0.01㎜的精密水平仪及钢铟尺多点复测,要求整个滑道面在同一水平面上,局部相对高差小于0.5mm,整体平面度小于1.5mm,精度符合要求后将骨架与下承台预留钢筋焊接牢固。滑道拼装可根据现场实际情况选择基坑内拼装或基坑外拼装完成后整体吊入基坑。

2.2.5下球铰骨架、下球铰及滑道安装加固完成后,必须保证不能受到重物和撞击等影响其精度的情况。搭建球铰与下承台连接钢筋,进行下承台第二次浇筑,第二次浇筑应填充满下球铰轴套钢管,浇筑前注意保护下球铰表面,可在球铰上方铺设塑料布或珍珠棉,防止浇筑过程中混凝土污染球铰。

2.2.6待第二次浇筑达到施工要求后,浇筑滑道周围反力座,然后清理滑道及下球铰表面杂物。

2.2.7滑道不锈钢板焊接及滑片和定位销安装。待滑道及下球铰表面清理干净后,将不锈钢板平铺在滑道钢板预定位置,并断续焊接;将滑板按对应位置安装在下球铰凹槽内,并保证下球铰表面清洁无杂物。

2.2.8上球铰安装。安装前将硅脂均匀涂抹在干净的下球铰上面和固定钢销上,然后将上球铰吊入预定位置,上球铰就位并调整水平,中心偏差不超过1mm,并进行人工试转,人工推动上转盘顺时针转三圈,逆时针转三圈试转完成后,清理挤出的多余硅脂,用胶带缠绕上下球铰,将其紧密包裹,防止杂质进入到摩擦面内。安装上球铰顶板,作为上转盘浇筑底模,安装时注意预留回填用灌浆管道和排气管道,注意将顶板与上球铰的缝隙进行密封,避免上承台浇筑时混凝土漏入。

2.2.9撑脚和砂箱安装,单个撑脚理论重量2.5t,单个砂箱理论重量0.8t(不含细沙重量)。将不锈钢板表面清理干净,并放点(标记出撑脚径向中心线),撑脚内外侧标记中心位置,预留撑脚与滑道间设计间隙2cm,将撑脚吊装入位,保证撑脚距滑道内外间距一致,采用螺纹钢将撑脚与滑道钢板进行焊接固定,同时撑脚与滑道间隙采用楔形块垫起,并与撑脚进行点焊固定,防止浇筑上部结构时撑脚高度及位置放生移动。撑脚内部填充微膨胀混凝土。撑脚安装完成后,将预压好的砂箱等间距放入撑脚之间。

2.2.10完成安装,搭建上承台钢筋骨架和上下承台间的临时支撑骨架。

2.2.11预置钢绞线和牵引锚具。

2.2.12浇筑上承台,浇筑前在上下球铰边缘采用螺纹钢将上下球铰焊接固定,作为上下承台的临时固结措施,防止浇筑上承台时上球铰发生转动。

转体施工与普通的施工法相比,不中断铁路运营,将安全风险减到了最小,为铁路运营部门安全顺畅的行车创造了条件。转体桥能否顺利完成转体的关键在于球铰制作、安装控制。本文结合现场实际及球铰施工要求,对球铰制作、安装技术控制进行简述,希望能为后续其他类似桥梁施工提供经验。

参考文献

巫勇;;2×70m的桥梁T构转体施工技术与质量控制[J];建筑施工;2017年02期

王先发;;探究桥梁转体施工工艺与关键技术[J];城市建设理论研究;2017年25期