海军装备部 陕西西安 710089

[摘要]本文针对某型飞机滑行过程中前机轮锁死的故障进行分析研究,提出了对前轮转弯减摆助力器进行优化的改进方案,解决了滑阀阀芯不回中造成的前机轮锁死故障,对机械一液压式转弯操纵系统排故及改进具有一定的借鉴作用。

关键词 飞机 前轮转弯减摆助力器 滑阀 锁死 改进

0引言

飞机起落架前轮操纵技术是现代飞机实现地面操纵的关键技术,直接关系到飞机的起降安全。前轮转弯系统主要用于飞机地面滑行时操纵飞机转弯和飞机在起飞及着陆滑跑时小角度修正航向,同时,还起到飞机前轮减摆的作用[1]。

某型飞机外场多次发生因起飞滑跑纠偏失效而导致轮胎刹爆的事故征候,故障原因均是在减摆状态下,前轮转弯减摆助力器(以下简称助力器)滑阀未处于中立位置致使助力器作动筒一腔封闭,前机轮锁死,加之施加刹车时飞机速度较小,防滑系统不工作,因而导致主机轮轮胎拖胎爆破。此类故障易导致严重事故,危及飞行安全。本文通过对减摆状态下前机轮锁死的故障进行分析,制定改进措施并进行验证,消除该故障可能带来的严重事故隐患。

1某型机前轮转弯系统工作原理

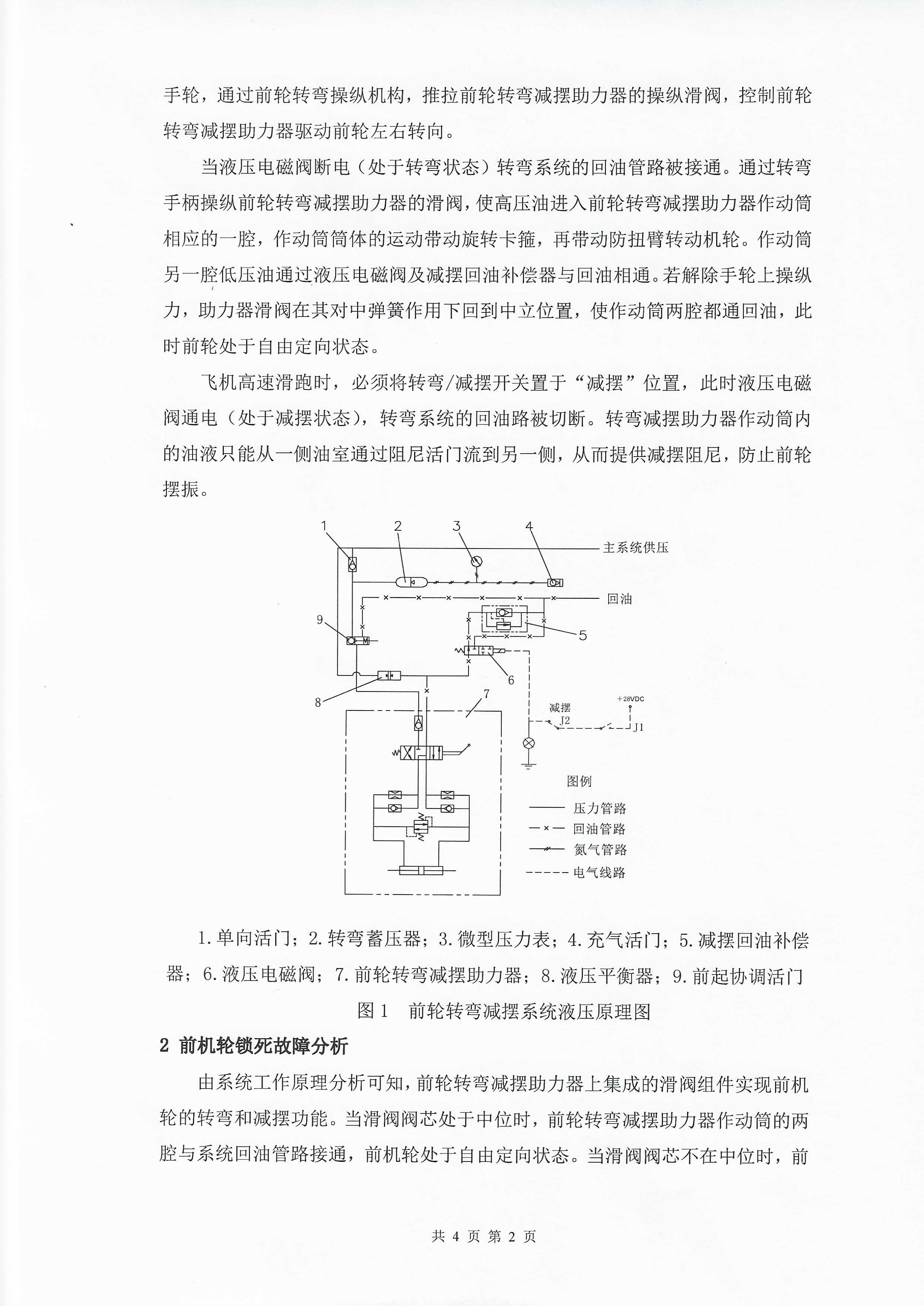

飞机前轮转弯操纵技术大致有四类,机械式操纵系统、机械一液压式操纵系统、模拟式电传操纵系统、数字式操纵系统(2)。该型机的控制方式为机械一液压式操纵系统,从主液压系统来的液压油经单向活门分成两路,一路给前轮转弯蓄压器冲压,另一路通过协调活门向前轮转弯管路供压。当前起放下并上锁时,协调活门被压通,主液压系统的压力油进入前轮转弯减摆助力器滑阀压力口。当前起收起时,协调活门未接通,切断压力油进入前轮转弯减摆助力器的通路,切断转弯功能。为了提高系统在减摆状态下的防摆能力,在系统回油路上设置了液压电磁阀6,减摆状态通电,封闭减摆腔油液,防止在减摆状态助力器作动筒内的油液从回油路流失,迫使作动筒内的油液只能从一侧油室通过阻尼活门流到另一侧,从而增强系统抑制摆振的能力。

需前轮转弯时,先将转弯/减摆开关置于“转弯”位置,然后操纵前轮转弯手轮,通过前轮转弯操纵机构,推拉前轮转弯减摆助力器的操纵滑阀,控制前轮转弯减摆助力器驱动前轮左右转向。

当液压电磁阀断电(处于转弯状态)转弯系统的回油管路被接通。通过转弯手柄操纵前轮转弯减摆助力器的滑阀,使高压油进入前轮转弯减摆助力器作动筒相应的一腔,作动简筒体的运动带动旋转卡箍,再带动防扭臂转动机轮。作动筒另一腔低压油通过液压电磁阀及减摆回油补偿器与回油相通。若解除手轮上操纵力,助力器滑阀在其对中弹簧作用下回到中立位置,使作动筒两腔都通回油,此时前轮处于自由定向状态。

飞机高速滑跑时,必须将转弯/减摆开关置于“减摆”位置,此时液压电磁阀通电(处于减摆状态),转弯系统的回油路被切断。转弯减摆助力器作动筒内的油液只能从一侧油室通过阻尼活门流到另一侧,从而提供减摆阻尼,防止前轮摆振。

1.单向活门;2.转弯蓄压器;3.微型压力表;4.充气活门;5.减摆回油补偿器;6.液压电磁阀;7.前轮转弯减摆助力器;8.液压平衡器;9.前起协调活门

图1前轮转弯减摆系统液压原理图

2前机轮锁死故障分析

由系统工作原理分析可知,前轮转弯减摆助力器上集成的滑阀组件实现前机轮的转弯和减摆功能。当滑阀阀芯处于中位时,前轮转弯减摆助力器作动筒的两腔与系统回油管路接通,前机轮处于自由定向状态。当滑阀阀芯不在中位时,前轮转弯减摆助力器作动筒的两腔分别接通压力接口及回油接口,实现前机轮的左转或者右转。

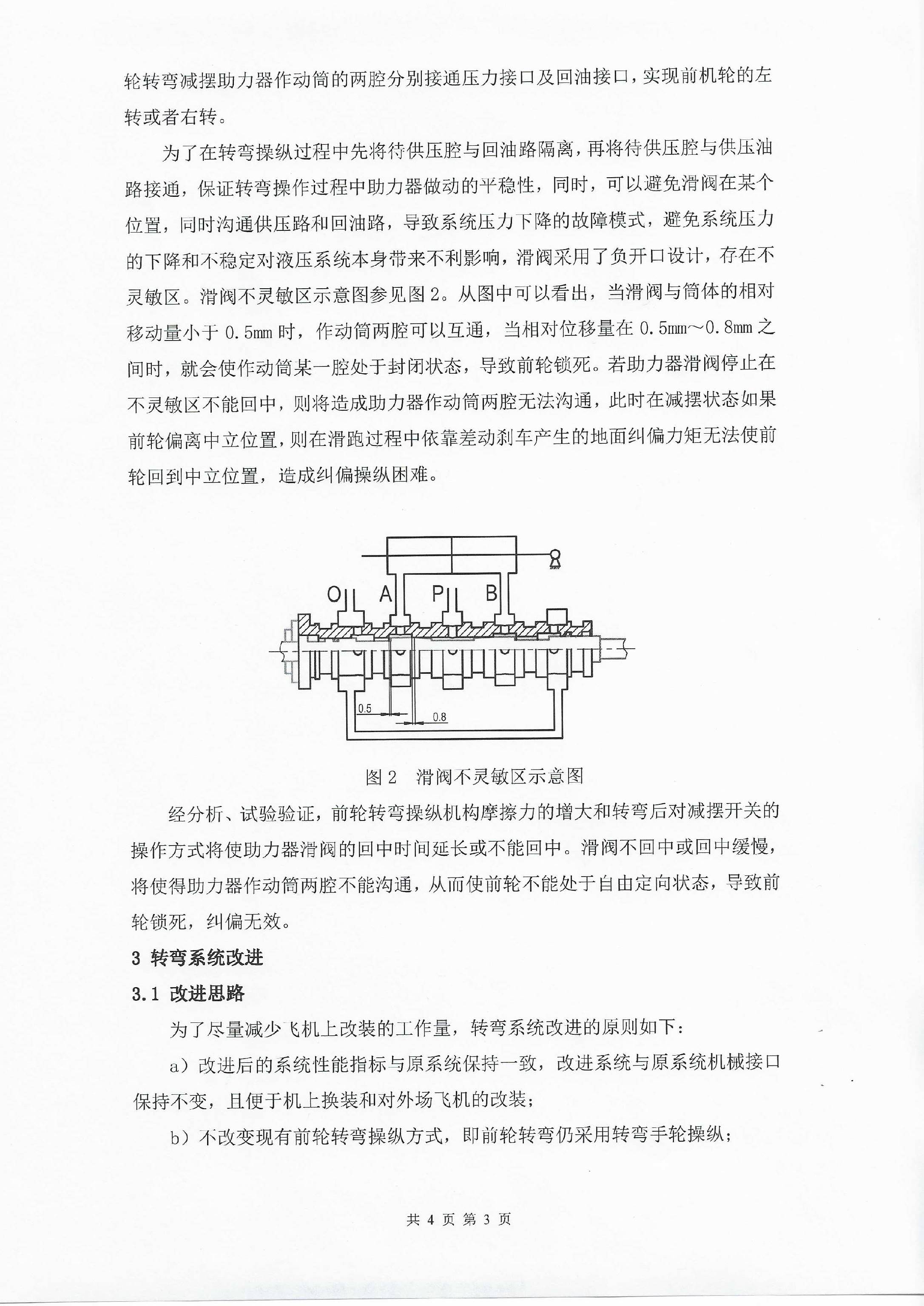

为了在转弯操纵过程中先将待供压腔与回油路隔离,再将待供压腔与供压油路接通,保证转弯操作过程中助力器做动的平稳性,同时,可以避免滑阀在某个位置,同时沟通供压路和回油路,导致系统压力下降的故障模式,避免系统压力的下降和不稳定对液压系统本身带来不利影响,滑阀采用了负开口设计,存在不灵敏区。滑阀不灵敏区示意图参见图2。从图中可以看出,当滑阀与筒体的相对移动量小于0.5mm时,作动筒两腔可以互通,当相对位移量在0.5mm~0.8mm之间时,就会使作动筒某一腔处于封闭状态,导致前轮锁死。若助力器滑阀停止在不灵敏区不能回中,则将造成助力器作动筒两腔无法沟通,此时在减摆状态如果前轮偏离中立位置,则在滑跑过程中依靠差动刹车产生的地面纠偏力矩无法使前轮回到中立位置,造成纠偏操纵困难。

图2滑阀不灵敏区示意图

经分析、试验验证,前轮转弯操纵机构摩擦力的增大和转弯后对减摆开关的操作方式将使助力器滑阀的回中时间延长或不能回中。滑阀不回中或回中缓慢,将使得助力器作动筒两腔不能沟通,从而使前轮不能处于自由定向状态,导致前轮锁死,纠偏无效。

3转弯系统改进

3.1改进思路

为了尽量减少飞机上改装的工作量,转弯系统改进的原则如下:

a)改进后的系统性能指标与原系统保持一致,改进系统与原系统机械接口保持不变,且便于机上换装和对外场飞机的改装;

b)不改变现有前轮转弯操纵方式,即前轮转弯仍采用转弯手轮操纵;

c)改进后的系统在减摆模式下,助力器滑阀位置状态对助力器作动腔的沟通不能构成任何影响;

d)对飞机其他系统的适应性更改工作量要小,且便于外场实施。

3.2改进方案

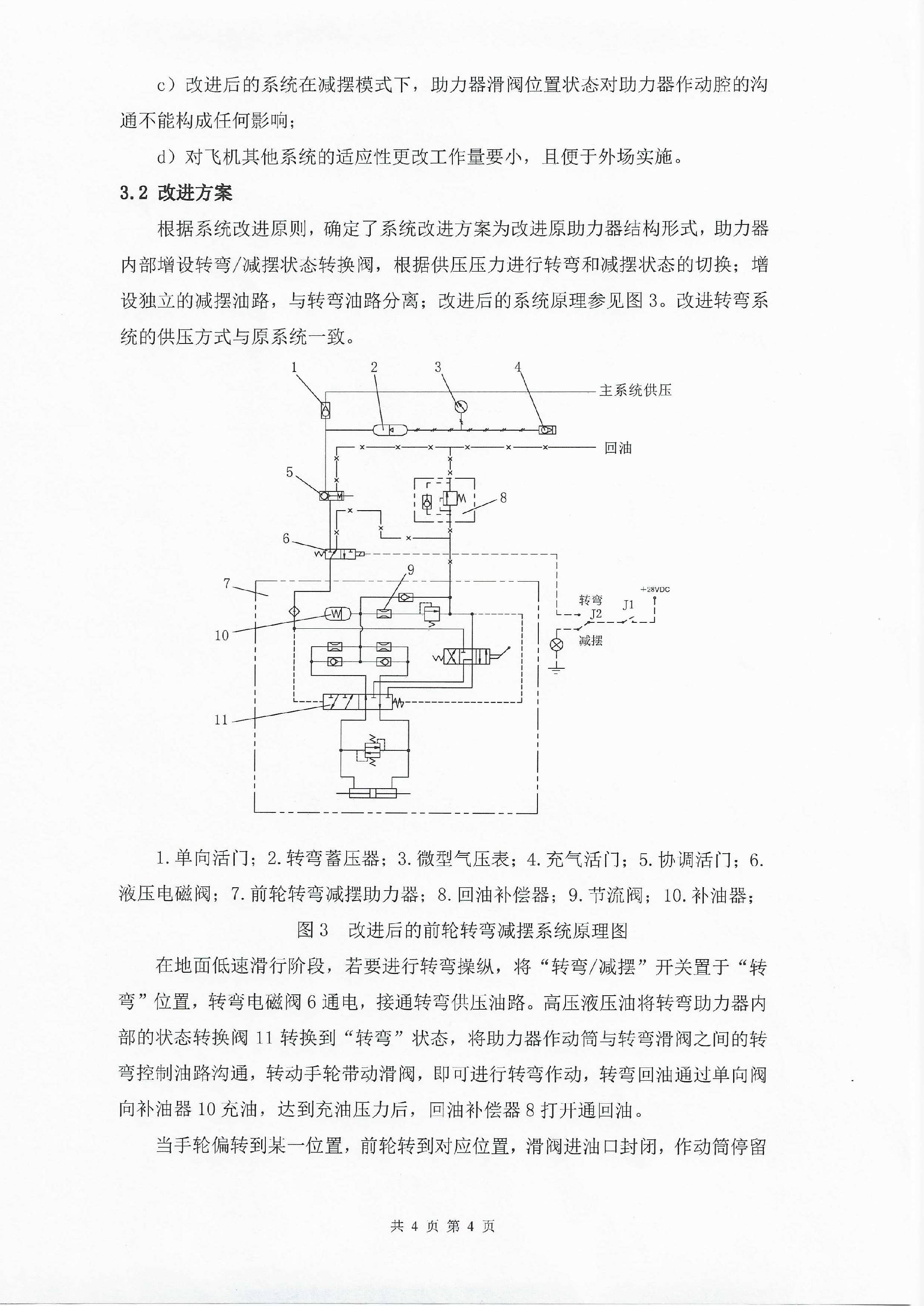

根据系统改进原则,确定了系统改进方案为改进原助力器结构形式,助力器内部增设转弯/减摆状态转换阀,根据供压压力进行转弯和减摆状态的切换;增设独立的减摆油路,与转弯油路分离;改进后的系统原理参见图3。改进转弯系统的供压方式与原系统一致。

1.单向活门;2.转弯蓄压器;3.微型气压表;4.充气活门;5.协调活门;6.液压电磁阀;7.前轮转弯减摆助力器;8.回油补偿器;9.节流阀;10.补油器;

图3 改进后的前轮转弯减摆系统原理图

在地面低速滑行阶段,若要进行转弯操纵,将“转弯/减摆”开关置于“转弯”位置,转弯电磁阀6通电,接通转弯供压油路。高压液压油将转弯助力器内部的状态转换阀11转换到“转弯”状态,将助力器作动筒与转弯滑阀之间的转弯控制油路沟通,转动手轮带动滑阀,即可进行转弯作动,转弯回油通过单向阀向补油器10充油,达到充油压力后,回油补偿器8打开通回油。

当手轮偏转到某一位置,前轮转到对应位置,滑阀进油口封闭,作动筒停留在对应的位置并保持该(与手轮对应的)偏角进行持续转弯。在转弯状态,前轮始终跟随手轮的运动而转动。

将“转弯/减摆”开关由“转弯”位置置于“减摆”位置,转弯助力器供压口接回油,其内部的状态转换阀11在复位弹簧的作用下转换到减摆位置,将助力器两腔与减摆油路沟通,系统处于减摆状态。同时,补油器10内的油液可通过单向阻尼阀向减摆油路补油,保持减摆腔内始终充满油液。

系统改进后,仅当转弯开关接通时,转弯减摆助力器内的状态转化阀将滑阀与作动筒连通可进行转弯操作。当转弯开关断开时,转弯减摆助力器内的状态转化阀失去压力,在复位弹簧的作用下切断转弯滑阀与作动筒的连通,将作动筒与减摆回路接通,前机轮处于自由定向状态,不会出现前轮锁死故障。

3.3方案验证

通过地面模式及飞行试验验证表明,设置了状态转换阀并将转弯和减摆油路分离的前轮转弯减摆系统在减摆模式下,助力器滑阀的位置状态对助力器作动腔的沟通不会构成任何影响,改进系统解决了飞机存在的转弯滑阀不回中而导致的前轮锁死的问题,减摆性能满足设计要求。

4结论

通过对前轮锁死故障的分析,确定故障原因为转弯减摆助力器上的滑阀回中时间延长或不能回中。为保证转弯操作过程中助力器做动的平稳性,在转弯操纵过程中先将待供压腔与回油路隔离,再将待供压腔与供压油路接通,滑阀采用了负开口设计。但负开口阀的流量增益特性具有死区,转弯减摆助力器在工作状态转换时,负开口滑阀易卡滞在不灵敏区,导致前机轮锁死,刹车无法纠偏。通过对转弯减摆助力器的改进,使用状态转换阀隔离减摆状态下转弯滑阀对助力器作动筒的影响,避免了由于滑阀处于不灵敏区造成的前机轮锁死问题,解决了飞机上的故障,提高了系统的可靠性,消除了飞行安全隐患,可为排除飞机同类故障和设计改进提供参考。

5参考文献

[1]张党锋,杨美萍.某型机前轮转弯系统操纵力偏大问题的改进研究.企业导报,2015年15期.

[2]赵道文.飞机前轮转弯减摆助力器故障分析.机电产品开发与创新,2012年5期.