中国铁路青藏集团公司格尔木电务段 青海省 格尔木市 816000

摘要:对青藏铁路格拉段道岔融雪系统的现状进行了现场调研,分析了道岔夹雪(冰)原因,结合现场实际情况提出了相应的改进方案,以保证道岔融雪系统及时、全面、高效地工作,进而确保道岔设备转换正常。

关键词:道岔融雪系统 道岔夹冰 探讨

1概述

随着国内铁路的大量建设和铁路系统自动化水平的提高,铁路运输对铁路信号及其辅助系统的功能和要求也越来越高。道岔作为铁路信号的关键设备,其状况直接影响到铁路运输安全。在我国青藏铁路格拉段,大风、雨雪等极端天气频繁,导致道岔积雪、结冰问题突出,若不能及时清除道岔积雪(结冰),将直接导致道岔转换卡阻或密贴不良。为此,道岔夹雪(结冰)成为铁路运输安全的一项重大隐患。道岔融雪系统的应用一定程度上解决了道岔积雪(夹冰)问题的发生,但是融雪系统的性能也直接影响融雪(冰)效果,尤其是加热元件的性能、安装位置等关系到融雪的效果。经统计,仅2021年,发生在青藏铁路格拉段因道岔夹雪(冰)导致道岔转换卡阻、密贴不良的问题就有56件,如何改进现有道岔融雪系统势在必行。本文就如何改进青藏铁路格拉段道岔融雪系统进行探讨。

2 格拉段道岔融雪系统基本情况

2.1 系统构成及基本原理

道岔融雪系统一般由远程控制中心、车站控制终端、电气控制柜、隔离变压器、接线盒、电加热元件及固定卡具、气象站、轨温传感器、连接线缆和信息通道等组成。

图1 融雪系统结构示意图

2.2 融雪加热元件的安装方式

作为融雪系统的关键部件,电加热元件的安装位置的选择对融雪效果起到了关键作用。

目前,青藏铁路格拉段道岔融雪采取的安装方式是将电加热元件安装在基本轨轨腰、基本轨轨底等部位,通过电加热元件将热量传导至钢轨和外锁闭装置上,达到融化积雪(冰)的目的。

目前,青藏铁路格拉段道岔融雪采取的安装方式是将电加热元件安装在基本轨轨腰、基本轨轨底等部位,通过电加热元件将热量传导至钢轨和外锁闭装置上,达到融化积雪(冰)的目的。

图2直型加热条安装示意图

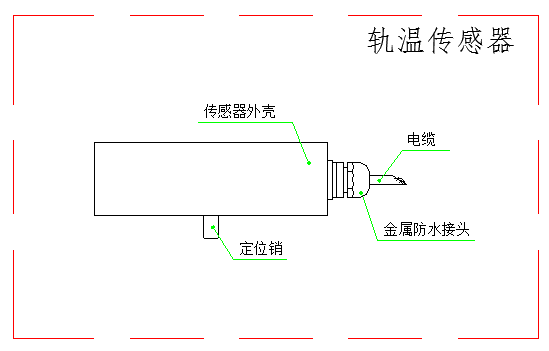

2.3轨温传感器安装方式

每套融雪系统的电气控制柜配置 1 套轨温传感器,就近安装于装有电加热元件的基本轨轨底,距离尖轨尖端 2~3 米处,用卡具固定,用于监测钢轨温度。

图3 轨温传感器安装示意图

3 当前融雪系统存在典型问题及原因分析

3.1加热部位设置缺陷

1)斥离尖轨加热不彻底。加热条安装在基本轨轨腰处,当启动加热时,对密贴位置的基本轨、尖轨以及靠近密贴侧的杆件有传热、导热作用,但是斥离侧只有基本轨、滑床板局部受热,斥离尖轨以及转辙机杆件通过滑床板间接受热不充分。如果道岔长时间处于一个位置,斥离侧就会因为尖轨(杆件)受热不足,当遇到大风(将道岔外侧的雪吹进岔区)、大雪(雨)恶劣天气时,一是造成该斥离侧尖轨可能被冻结在滑床板上而无法动作;二是尖轨与基本轨之间存在的积雪融化不彻底,造成道岔转换时夹雪(冰)无法密贴。

2)道岔杆件位置加热缺失。使用中发现,因为热量不能充分传导至转辙机杆件,造成道岔游间位置积雪,尤其是积雪融化成水,在青藏高原格拉段极寒天气下很容易结冰,造成游间位置冻结或者夹冰渣,道岔无法解锁或者转换不到位,影响道岔正常工作。

3)加热元件安装位置选择不当。道岔电加热元件安装于尖轨尖端前的第1块空岔枕处,由于电加热元件把手处有10cm左右的冷端区域,且该处是加热区域与非加热区域的结合位置,更使得斥离侧热传导的效率降低。

3.2加热元件与受热体接触不良

经常出现监测显示加热正常,但是仍然存在夹冰雪情况,到现场检查发现钢轨温度不理想的情况,由于加热元件与受热体接触不良,热传导率低,造成道岔夹雪(冰)。同时,因钢轨温度达不到设定参数而使加热条长时间工作,加剧加热条老化、烧损。据统计,仅2021年,玉珠峰-唐古拉间更换的加热条数量达到65根。

4.7米的加热条顺着基本轨轨腰通过卡子固定安装,卡具受自身材质、长期受热、高原环境腐蚀等因素影响,强度降低、握力不够、容易折断、脱落,造成加热条与基本轨贴合不到位,导致热传导率不足。

3.3工务在岔区作业损坏加热条及卡具问题

工务在岔区起道、拨道、改道时,在基本轨下端使用打压机,很容易造成加热条及其固定卡具的损伤, 长时间容易造成卡具强度不足、握力不够,容易折断、脱落,造成加热条与基本轨贴合不到位,导致热传导率不足。

3.4采集条件不准确导致加热控制错误

1)通过融雪监测系统发现,格拉段多站频繁出现车站两侧咽喉轨温传感器检测采集温度显示不一致情况,个别站两端温度相差甚至达到10度。经统计,2021年共计发生7站。现场调查检查发现,车站两侧咽喉轨温传感器与钢轨底部密贴存在不同程度缝隙的情况,当两侧咽喉区同时加热,两侧轨温传感器检测钢轨温度就会不一致

2)夹雪后调阅融雪监测系统发现当时没有启动加热,调阅当时的环境数据发现,温度(或轨温)没有达到启动加热的条件。造成这种问题的原因一是数据采集器自身故障,二是轨温传感器表面有污渍(灰尘、沙子遇到雪、水形成的),导致感应采集数据不准确。

3.5 融雪分支盒接线工艺问题

电加热元件的额定工作电压为AC 220V,额定加热功率200W/m~600W/m,一组道岔的额定功率可达11KW,从变压器输出后的电流经过融雪分支盒输出至加热条。目前,分支盒的接线采用2.5mm2 线去绝缘皮后直接插入万科端子,道岔长时间加热,长时间大电流产生的热量很容易烧损万科端子,造成短路,融雪控制开关跳闸,道岔融雪加热条停止工作。仅2021年,玉珠峰-唐古拉间道岔融雪控制开关跳闸、万科端子烧损问题就达94件。

4 解决措施

4.1优化道岔加热元件及加热部位

1)优化既有长加热元件极其安装位置。为解决斥离侧尖轨与基本轨之间积雪问题,通过对现有加热元件及其安装情况研究。可以将道岔尖轨前端4700mm长的电加热元件,更换成5200mm长的电加热元件,增加受热长度,和受热连贯性。

2)增设杆件底部加热。在转辙机杆件的游间底部增设加热板。在ZD(J)9内锁闭道岔转辙机杆件下放的沟槽内增加电加热板,利用加热板产生的向上的热量融化游间部位的冰雪,解决ZD(J)9内锁闭转辙机游间积雪、结冰问题。经过现场尺寸的测量,加热铁板的尺寸长*宽=1450mm×240mm, 额定电压220VAC、额定功率为700W,补强数量2块,加热铁板可以采用热镀锌表面处理工艺,耐腐蚀性能优越,散热效果好,铁板边缘采用蜷曲折边设计,既加强了加热板的结构强度,又使得热量集中向上传导,提高杆件部分的融雪、融冰效率。二是在加设加热板之前,可以对道岔游间部位采取防护措施,即给道岔游间处加装防雪“套袖”,“套袖”是尼龙布材质的,长度大于游间最大伸量,不影响游间活动,可以将雪(冰)阻隔在外面,避免雪融化成水结冰。

3)转移“冷端区域”,改用5200mm的加热条后,可以将电加热元件的把手处的10cm“冷端区域”由尖轨前端第1个空岔枕前移至第2个空岔枕处,使得斥离侧对应的位置为完全加热区域,提高热传导的效率。

4.2改进安装卡具材质及安装方式

1)改进加热条安装卡具的材质。电加热元件卡具可以采用sus402不锈钢弹片制造,其性能更优越,握轨力和压条力指标均优于其它材料卡具,保证电加热元件与钢轨密贴,提高热传导效率。

2)同一钢轨上纵向同侧安装的相邻电加热元件的间隙不应小于100mm,在每个轨枕间至少安装 1 组卡具对电加热元件进行固定,确保电加热元件与钢轨表面接触良好。

3)将加热元件的安装情况纳入日常维修检查项目,定期检查,发现加热条安装不良的,及时调整或更换卡具,确保接触良好。

4.3加强工务作业时的配合

工电双方加强沟通协调,涉及岔区起道、拨道、改道等作业的,电务工区加强配合,确认工务打压机的位置,若压机使用的位置无法避开加热元件及其卡具,必须事先拆除加热元件,待工务作业完毕后,再安装还原。

4.4提供准确的加热控制条件

加强轨温传感器的日常维护。一是紧固轨温传感器螺栓,在轨温传感器检测区域增加垫片;在安装轨温传感器之前应进行打磨处理,去除钢轨表面的油污及锈层,使轨温传感器底部与钢轨良好贴合。二是排除轨温传感器与轨底间隙较大的原因,可以更换控制柜内部数据采集器。三是建议为工区配 备钢轨测温计,可以通过实测对比,检测采集数据的准确性。四是日常加强轨温传感器的维护,定期清理。

4.5改进融雪分支盒接线工艺

可以将融雪分支盒的接线方式由现在的直插式改为冷压端子(也叫铜线鼻子)转接方式。圆柱状的电缆直接插入万科端子,它们之间是点接触,过流面积小,产生的热量高,容易烧损万科端子造成短路。但是采用冷压端子将电缆压扁平后再插入万科端子, 增加电缆与万科端子间的接触面,从而增大有效过流面,产生的热量减少,防止万科端子被烧熔短路,从而避免道岔融雪漏电开关跳闸。2021年初在唐古拉和扎加藏布站进行了融雪分支盒接线工艺改进试验,一年内没有发生类似问题,取得良好效果。

5 结语

本文对青藏线格拉段道岔融雪系统存在问题进行了分析,并提出了改进的方法,以期为后续青藏铁路格拉段改造工程道岔融雪系统建设提供借鉴。

参考文献:

【1】北京首铁金仑科技发展有限公司《道岔融雪系统使用说明书》

【2】《格拉段道岔融雪设备安装图纸》