中石化北海炼化有限责任公司,广西壮族自治区北海市 536017

摘要:

某炼化企业新建催化裂化装置,采用LTAG工艺技术,配置有催化柴油加氢改质装置,双反应器共用再生器,主反应器进料为加氢蜡油与低硫渣油混合进料,副反应器进料为加氢后催化柴油。主反应器采用MIP技术,提升管分第一、第二反应区。LTAG+MIP技术的应用,多生产高辛烷值汽油组分及化工原料,提高轻油收率,全厂柴汽比降至1以下。

关键词:催化裂化 双器 柴汽比 轻油收率 化工原料

目前,汽油需求增长缓慢,柴油需求有下降趋势,航空煤油需求保持相对稳定增长,化工原料需求增长迅速,炼油产能过剩,为可持续发展,提高经济效益,需要炼化企业提高轻油收率,减少柴油生产,多生产化工原料。向“油产化、油转化、油转特”方向发展。根据公司自身状况,合理利用原有装置流程,选用(LTAG+MIP)技术催化裂化装置,灵活调整产品结构,以适应市场需求。

1装置概况及技术特点

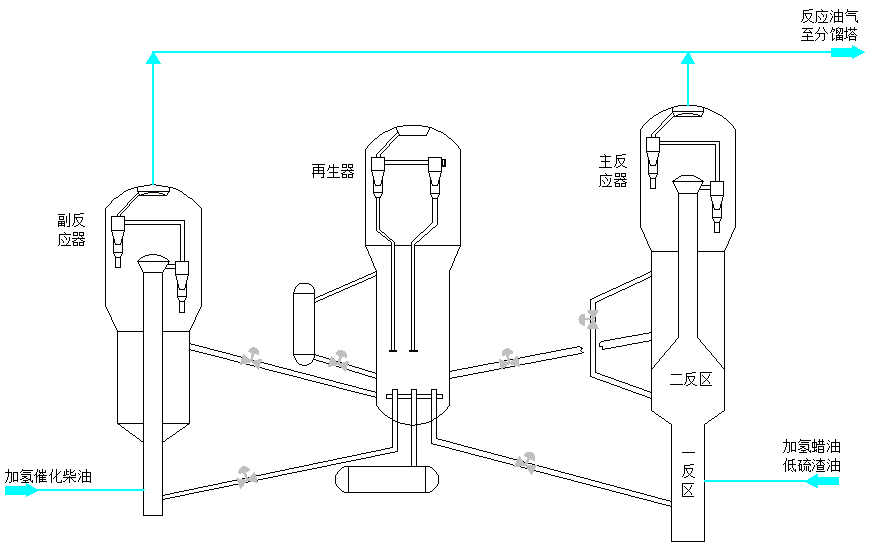

某炼化公司新建120×104t/a催化裂化装置,同时配置65×104t/a催化柴油加氢改质装置。采用中国石化股份有限公司石油化工科学研究院的MIP技术和LTAG技术,以生产高辛烷值低烯烃的汽油、富含丙烯的液化气为主,催化剂为CGP专用催化剂。再生部分采用单段逆流高效再生技术。重油沉降器、柴油沉降器、再生器并列式三器布置。重油提升管加工加氢蜡油与低硫渣油,加工规模80×104t/a。柴油提升管加工加氢后催化柴油,加工规模40×104t/a。主副反应器顶反应油气管线合并后进入分馏塔。主要产出物料有干气、液化气、稳定汽油、柴油、油浆。简要流程见图1。

图1 反应再生系统简图

2原料性质

装置3股原料,其中柴油及蜡油2股原料经过加氢处理,渣油原料采用低硫渣油,原料性质提高,大幅降低原料硫含量、多环芳烃、残碳、金属含量等指标,在催化剂及高温条件下尽量向预想方向进行反应,既可达到理想收率,又能提高产品性质。低硫原料也降低催化装置烟气脱硫设施负担。

2.1加氢催化柴油

加氢催化柴油来自于催化柴油加氢改质装置,催化柴油通过加氢处理后,柴油馏分重的芳烃进行定向加氢饱和,将柴油馏分重的双环以上芳烃加氢饱和为单环芳烃与环烷烃,原料性质得到改善,密度降低,硫含量降低、多环芳烃、三环芳烃、双环芳烃含量均下降明显,单环芳烃大幅增加,为进入副反应器提供良好原料性质。加氢前后催化柴油性质见表1,

表1 加氢前后催化柴油性质

样品名称 | 加氢前催化柴油 | 加氢后催化柴油 |

硫含量 | 1.46% | 56.4mg/kg |

密度(20℃) | 972.7 | 894.9kg/m³ |

十六烷指数 | 20.1 | 28.4 |

单环芳烃(质量分数) | 17.88% | 56.94% |

双环芳烃(质量分数) | 58.46% | 3.13% |

三环+芳烃(质量分数) | 11.86% | 0.02% |

多环芳烃(质量分数) | 70.3% | 3.2% |

2.2加氢蜡油

加氢蜡油来自蜡油加氢改质装置,经过加氢处理,密度,硫含量、残碳等含量均下降,为进催化裂化主反应器提供良好原料性质,加氢蜡油性质见表2,

表2 加氢前后蜡油性质

样品名称 | 加氢前蜡油 | 加氢蜡油 |

硫含量(质量分数) | 2.51% | 0.372% |

残炭 | 1.11% | 0.27% |

氮含量 | 2228mg/kg | 747mg/kg |

密度(20℃) | 958.2kg/m³ | 926.4kg/m³ |

2.3低硫渣油

低硫渣油来自生产低硫原油时,储存在渣油罐区的低硫油,正常生产时渣油硫含量在3.3%(质量分数),低硫蜡油硫含量降低50%以上。密度也从1025kg/m³,降低至955kg/m³。渣油与低硫渣油性质见表3。

表3 渣油低硫渣油性质

样品名称 | 渣油 | 低硫渣油 |

硫含量(质量分数) | 3.33% | 1.48% |

残炭(质量分数) | 25.21% | 19.33% |

密度(20℃) | 1025.2kg/m³ | 995.2kg/m³ |

氯含量 | 37mg/kg | 0.5mg/kg |

饱和烃(质量分数) | 12.8% | 11.1% |

芳香烃(质量分数) | 53.9% | 53.5% |

胶质(质量分数) | 24.5% | 27.7% |

沥青质(质量分数) | 8.8% | 7.7% |

3部分工艺操作条件

加氢蜡油与低硫渣油按照8:1的比例混合进入原料缓冲罐,换热至230摄氏度,原料进料量93t/h,进入重油提升管下部,与再生来高温催化剂接触,完成原料升温,快速接触,在第一反应区510℃温度下发生裂解反应,然后进入第二反应区,增加停留时间,沉降器内部分待再生催化剂返回,反应温度降至505℃,增加接触面积,接触时间,沉降器压力控制在220kPa。加氢催化柴油换热至172℃,与高温再生催化剂接触进入柴油提升管,反应温度为454℃,沉降器压力控制在225kPa。再生器压力控制在240kPa,再生温度690℃。主要操作参数见表4。

表4 反应器主要操作参数

| 主反应器 | 副反应器 |

第一反应区温度/℃ | 510 | / |

第二反应区温度/℃ | 505 | / |

提升管出口温度/℃ | / | 454 |

进料量t’/h | 93 | 30 |

进料温度 | 230 | 172 |

沉降器压力kPa | 220 | 225 |

回炼比 | / | 0 |

催化剂循环量t/h | 190 | 250 |

4产品收率及性质

装置参渣占总进料量的8.08%,减少渣油进焦化总量,全厂轻油收率由72.13%升至74.75%。加氢催化柴油进料占总进料24.11%,柴油轻质化,增加全厂汽油组分收率,降低成品柴油产出,柴汽比由1.08降至0.88。液化气中丙烯含量32.54%(体积分数),全厂丙烯收率增加36.6%。油浆产率较高有6.52%,只采用MIP技术催化装置油浆产率为5.55%,相差1个点,目前油浆参入渣油进入焦化装置。

表5 产品收率

加工比例 | |

加氢蜡油 | 67.82% |

加氢催化柴油 | 24.11% |

罐区渣油 | 8.08% |

产品收率 | |

干气+酸性气 | 3.26% |

液化气 | 15.89% |

稳定汽油 | 43.75% |

催柴 | 23.59% |

油浆 | 6.52% |

烧焦 | 6.89% |

轻质油收率 | 67.73% |

液体收率 | 83.23% |

稳定汽油芳烃含量较高,达到31.6%。只采用MIP技术的催化装置稳定汽油芳烃含量为27.4%,高芳烃对汽油调和有一定影响。汽油辛烷值增加不明显,相对只采用MIP技术的催化装置稳定汽油,研究法辛烷值提升1个单位。

表6 稳定汽油性质

样品名称 | 稳定汽油 |

密度(20℃) | 738.9kg/m³ |

碱性氮 | 58.89mg/kg |

硫含量 | 95mg/kg |

硫醇硫 | 30.02mg/kg |

烯烃(体积分数) | 13.9% |

苯含量(体积分数) | 0.96% |

芳烃(体积分数) | 31.6% |

研究法辛烷值 | 91.6 |

蒸气压(37.8℃) | 45.7kPa |

催化柴油多环芳烃、双环芳烃含量多,硫含量高,十六烷指数低,产品性质较差,需要进行加氢处理。但由于催化原料采用加氢后原料与低硫渣油,催化柴油硫、氮等含量相对于为类似装置要低。生产出的催化柴油送至本厂原有柴油加氢装置,与常减压柴油,焦化汽柴油最为混合进料,生产成品柴油。

表7 催化柴油性

样品名称 | 催化柴油 |

硫含量(质量分数) | 0.520% |

闪点(闭口) | 87.0℃ |

凝点 | -42℃ |

碱性氮 | 55.04mg/kg |

密度(20℃) | 984.2kg/m³ |

十六烷指数--- --- | 16.9 |

单环芳烃(质量分数) | 17.01% |

双环芳烃(质量分数) | 56.72% |

三环+芳烃(质量分数) | 16.22% |

多环芳烃(质量分数) | 72.9% |

丙烯产量的增加,满足企业聚丙烯装置丙烯原料需求,无需再外购丙烯,降低生产成本。

表8 液化气性质

样品名称 | 催化液化气 |

密度(15℃) | 559kg/m³ |

蒸汽压(37.8℃) | 753kPa |

丙烷(体积分数) | 11.06% |

丙烯(体积分数) | 32.54% |

5结论

采用LTAG+MIP技术,合理利用好新建催化及催化柴油加氢改质装置,提高全厂经济效益,利用装置流程灵活性,根据市场需求,汽柴油差价高,化工产品收益高时,催化装置多加工加氢催化柴油,汽柴油差价小或是柴油紧缺,生产柴油效益高时,催化装置少加工加氢催化柴油。催化柴油加氢改质装置可进常减压、催化柴油进料,生产精制柴油、炉用燃料油、低硫船燃等。

[1] 龚剑洪,龙军,毛安国,等.LOC加氢-催化组合生产高辛烷值汽油或轻质芳烃技术(LTAG)的开发[J].石油学报(石油加工),2016,32(5):867-874

[2]刘天波.LTAG工艺在双器双塔重油催化裂化装置的工业应用[J].炼油技术与工程,2019.49(12)34-39