中石化宁波工程公司 浙江省宁波市

摘要 延迟焦化装置焦炭塔井架钢结构的整体安装,是指井架钢结构在地面组装成整体、安装找正导轨支架及导轨,然后安装钢平台、栏杆、直爬梯等,所有焊接、防腐施工全部完成并检查合格后整体模块化安装至过渡段。

关键词 井架钢结构 整体安装 模块化

在石化装置建设中,延迟焦化装置的焦炭塔井架钢结构安装常规施工方法是在地面预制成两段,在高空组对成整体继而在高空安装导轨支架、导轨等部件,这样做最终整体结构尺寸不利于达到设计要求的几何尺寸,也不利于导轨支架和导轨的安装找正工作,在约60米至95米的高空中对导轨支架和导轨的找正难度较大且不准确,很难达到要求,且安装导轨支架和导轨前需将大量的角钢斜支撑安装完成,这个过程较繁琐、安全风险也很大。本文介绍了焦炭塔井架钢结构整体安装的施工方法,井架钢结构在地面组装成整体、安装找正导轨支架及导轨,然后安装钢平台、栏杆、直爬梯等,所有焊接、防腐施工全部完成并检查合格后整体模块化安装至过渡段,使用整体安装施工方法操作则避免了这些问题,能够快速、高效、精准 、安全的完成整个安装工作。

本文以2011年9月上海高桥石化2#延迟焦化装置焦炭塔钢结构检修工程为例叙述,数据均援引此次检修工程。

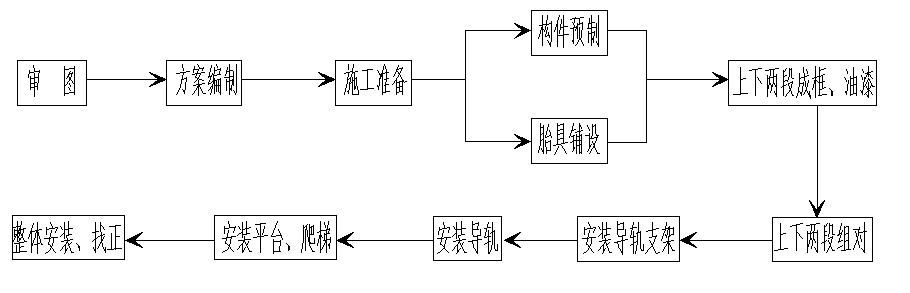

1 安装工艺流程

焦炭塔井架钢结构按标高划分为上、下两段,分别预制成框,下段标高EL59.4米-EL72.15米,上段标高EL72.15米-EL95.2米。钢架工程量大,不同标高的梁、斜撑及连接板尺寸不同且数目众多,运输到现场的预制件,即钢结构单柱、单梁、斜撑、筋板等全部按照已划分好的各段别分区堆放。

2 结构组装胎具

根据现场空间条件,在地面组装3个平台,分别为井架下段、井架上段和整体井架钢结构的制作平台,每个平台需在路基面上铺20厚钢板2纵与上面的H钢用垫铁找平找正后焊接牢固。H型钢之间再用其他型钢连接牢固。

3 工艺技术要求

3.1 井架钢结构部分

3.1.1 复核过渡段上口的几何尺寸,以该几何尺寸作为井架钢结构下段下口的外形尺寸;

3.1.2 在胎具上进行单片(两矩形面分别成片)预制时,两根立柱要用临时加固措施固定好,标识出节点位置,再点焊横梁。单片组对几何尺寸检查合格和加固完毕后再进行焊接,焊接时应先焊接立柱和连接板之间的焊缝,然后焊接横梁和连接板之间的焊缝,以减少焊接变形。单片制作完成后进行梯形尺寸放样,确定好几何尺寸后,同样作好固定措施,将梁和斜撑按照节点位置点焊上。梯形组对成框后,外侧焊缝加强点焊,做反变形措施。先焊接框内侧焊缝,并把矩形单片未焊接的焊缝焊完,然后翻身焊接框外侧焊缝。拆除组装卡具时不得伤害母材,对残留的焊疤应修磨平整。

3.1.3 上下段结构制作过程中必须考虑到以井架下段上口的几何尺寸作为井架上段下口外形尺寸;

3.1.4 上下段梯形段成框焊接完成后再吊装到对接平台上组装对接,对接要控制好直线度。对接平台要找平找正,焊接加固达到一定刚度后才能吊装组对。

3.1.5 井架钢结构整体吊装找正后将柱顶板和柱底板四周满焊,焊脚高度按设计要求。整体安装前应准备好薄垫铁若干备用。找正后实测垂直度在设计和规范要求范围内。

3.2 导轨支架、导轨部分

3.2.1 在焦炭塔井架钢结构上有两组导轨和导轨支架,它依次与框架的立柱与框架梁支撑、水平支撑连接,导轨的垂直度及间距控制要求较高,两组导轨的安装中心线均在焦炭塔的钻焦孔中心线上。

3.2.2 测量现场两台焦炭塔的塔口中心线的实际距离以及两塔塔口圆心(A0点、B0点)相对过渡段钢结构上口这个矩形平面的相对位置尺寸,将这组数据如实返到井架钢结构的下口矩形平面上,并同时找到A0点、B0点影射在井架钢结构的下口矩形平面上的A1点、B1点,再拉线找到井架钢结构顶层矩形平面上A1点、B1点的两个影射点A2点、B2点,那么理论上A0 A1 A2三点一线且与塔口中心线同轴,B0 B1 B2同理,因而理论上导轨支架和导轨循A0 A1 A2、B0 B1 B2这两轴线安装待井架钢结构就位后就应该是垂直的。井架钢结构安装就位时根据现场情况设置三个观测点,同时观测两组导轨垂直度,通过大型吊车配合利用预先备好的薄垫铁组调整整个结构的垂直度;

3.2.3 利用A0 A1 A2和B0 B1 B2这两根轴线往上、往下再拉四根线,位置为导轨支架的翼缘板背面,依次把导轨支架的结构垂直支撑、水平支撑安装就位,待这些垂直支撑和水平支撑安装完毕后,复核这四根线的直线度,不应有间隙或者棱角突起。此时这些结构支撑就作为导轨支架的安装胎具可将已经预制完成并校核过不直度的导轨支架直接铺设在结构支撑上。铺设完成后将所有的较大的斜支撑全装、焊接完毕;

3.2.4 此时安装完的导轨支架即作为导轨铺设的胎具,每段工字钢导轨安装前应校直,其不直度允差≤1mm。通过调节楔形调节板和松紧螺栓达到导轨找正的目的,导轨找正后再次拉线复核,无问题后即将螺栓紧固,楔形调节板点焊在导轨和导轨支架上。

3.2.5 为谨慎安全起见,将所有的连接板、楔形调节板用铁丝绑扎牢固,螺栓紧固好。待井架钢结构安装完毕通过经纬仪测量垂直度,合格后将楔形连接板与导轨支架、导轨焊牢,螺栓把紧。

3.3 钢结构制作安装的规范要求

钢结构安装的测量和校正,必须保证总体的几何尺寸要求。见下表:

项目 | 允许偏差(㎜) | 图例 |

柱脚螺栓孔中心对柱轴线的距离 | 3.0 | |

杆件轴线交点错位 | 3.0 | |

柱脚底座中心线对定位轴线的偏移 | 3.0 | |

整体垂直度 | H/1000 25.0 | — |

两柱同层内对角线长度差 | 5.0 | — |

梁柱高 | ±3.0 | — |

梁水平度 | T/1000 5.0 | — |

梁中心位置偏移 | 2.0 | — |

竖面对角线长度差 | 15 | — |

3.4 焊接要求

3.4.1 首次采用的钢材、焊接材料、焊接方法、焊后热处理等,应进行焊接工艺平定,并根据评定报告确定最终的焊接工艺。

3.4.2 参与施工的电焊工应持证上岗,合格证应注明合格项目、有效期限,焊工停止本专业焊接工作超过6个月应重新考核。

3.4.3 在施工过程中,角焊缝要求多层、多道焊接,按规定至少焊接2遍成型,且控制焊接电流,所有焊缝原则上要求在拼装胎具上组对成型后进行,且先焊仰缝,后焊平缝。

3.4.4 焊接钢结构时,应本着先焊短缝,后焊长缝;先焊立缝,后焊平缝的原则进行;集中的焊缝和多层焊要跳开焊,大焊缝应采用分段对称焊;先焊加强结构性的焊缝,后焊变形大的焊缝。

3.4.5 现场拼装全熔透一级焊缝须UT检测,受力部位角焊缝PT检测。焊缝同一部位的返修次数,不宜超过2次,当超过2次时,应按返修工艺进行。焊接完毕,焊工应清理焊缝表面的溶渣及两侧的飞溅物,检查焊缝外观质量。

3.4.6焊接环境出现以下情况时,应采取有效的措施,否则禁止施焊。

手工焊时,风速大于10m/s;

气体保护焊时,风速大于2m/s;

相对湿度大于90%;

雨、雪环境;

3.5 劳动保护安装

3.5.1 劳动保护之材料和构件到货后应由供应部门组织进行验收。验收内容应至少包括:材料是否有质量证明书或合格证;是否有明显的宏观变形和严重的锈蚀;构件的结构型式和尺寸是否同图纸相符。 劳动保护所用之材料到货验收合格后,应先进行喷砂除锈、涂刷底漆之后才能进行平台梯子下料、组焊和安装工作。

3.5.2 平台圈梁、扶手、筋板等需滚圆和剪切的零件,应严格控制各部分尺寸。

3.5.3 进行平台梯子焊接的焊工应注意采用小电流和焊接变形小的工艺进行焊接,焊肉应饱满,焊缝的咬边应小于0.5mm,咬边连续长度不应大于100mm,焊缝两边的飞溅应磨除。

3.5.4 设备平台梯子施工的主要原则:

直梯全部在预制场地预制好后,安装在各段钢结构上,跟随整体一起吊装;

出预制厂的构件均应涂刷底漆。

3.5.5 钢平台、钢梯和防护栏杆安装的允许偏差如下:

项目 | 允许偏差(㎜) |

平台高度 | ±15.0 |

平台梁水平度 | L/1000且不大于20.0 |

平台立柱垂直度 | H/1000且不大于15.0 |

承重平台梁侧向弯曲 | L/1000且不大于10.0 |

承重平台梁垂直度 | h/250且不大于15.0 |

直梯垂直度 | L/1000且不大于15.0 |

栏杆高度 | ±15.0 |

栏杆立柱间距 | ±15.0 |

结论

焦炭塔井架钢结构整体安装的施工方法在实际操作过程中,能显著体现较常规方法施工的诸多利处。整体安装施工方法具有施工速度快效率高、施工质量能得到有效保证、整体结构及导轨支架和导轨的安装尺寸控制准、减少大量高空作业、安全风险低等优点,实际应用前景广泛。

参考文献

《钢结构工程施工质量验收规范》GB50205-2001

《石油化工钢结构工程施工技术规程》SH/T 3607-2011

《石油化工钢结构工程施工质量验收规范》SH/T 3507-2011