(鹤庆溢鑫铝业有限公司,云南大理 671507)

[摘 要] 通过对铝电解用阳极的钢炭电压降进行跟踪检测和研究 ,从磷生铁水配方、浇铸操作等方面详细分析了影响阳极钢炭压降的因素,对改善阳极钢炭压降的措施进行了总结和探索 ,阐述了降低阳极钢炭压降的途径和措施。

[关键词] 电解铝;阳极;钢炭压降; 磷生铁; 浇铸

电解铝是高耗能、高碳排放行业,我国电解铝的生产成本中电力成本占到总成本的30~40%,在“碳中和”、“碳达峰”的背景下,电解铝行业要持续、健康发展,提高市场竞争力,节能降碳非常重要。随着电解技术的不断进步和电解槽的大型化发展,电流效率的显著提升,电解节能降耗的空间越来越小,降低阳极钢炭压降成了电解铝行业节能的重要手段。

本文结合某电解铝公司阳极组装生产,通过分析阳极组装各生产工艺流程中影响阳极钢炭压降的因素,阐述了降低电解铝阳极钢炭压降的的途径和措施。

1 阳极结构及阳极组装工艺

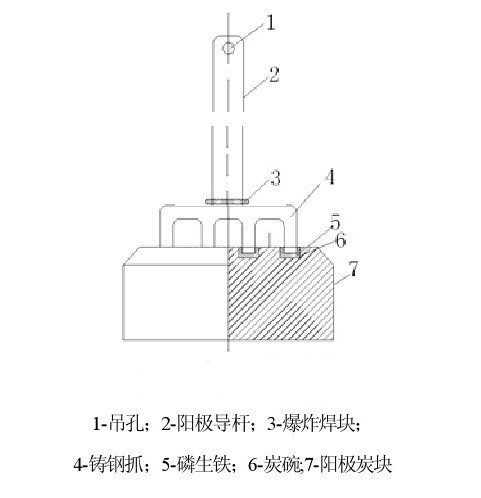

铝电解阳极主要由铝导杆、钢爪和预焙阳极炭块三部分构成,结构示意图如图1所示。

图1 阳极结构示意图

阳极组装核心是用熔融的磷生铁将导钢爪与预焙阳极炭块以浇铸的形式连接在一起,组成合格的阳极组,送电解槽使用。电解消耗完炭块后又返回组装工序,经过电解质清理、残阳极压脱、磷铁环压、导杆及钢爪校直等工序后,将合格的导杆钢爪送至浇铸,磷铁环经过筛选、清理后进入中频炉继续生使用,残极炭块返回炭素生产使用。

2 影响阳极钢炭压降的因素分析

2.1磷生铁铁水质量的影响

磷生铁的作用是将钢爪和阳极炭块连接在一起,是电解铝阳极组装时必不可少的材料,其主要成分是C、Si、Mn、P、S五大元素。磷生铁水对电压降的影响主要有以下几方面:一是五大元素的配比。磷铁中的C以石墨形式存在,是强烈的石墨化元素,用于调整铁水温度,它能提高铁水的流动性,减小磷生铁冷却后的收缩,从而保证浇铸后的磷铁环不易松动,有利于导电性能。当C含量偏低会引起铁水熔炼温度升高,使铁水流动性变差,收缩率大,会导致浇铸后的磷生铁环炸裂,增大磷铁环与炭块之间的电阻,导致磷生铁导电性变差 ,并会引起磷生铁环与炭碗间松动,导致脱块;Si可促进磷生铁石墨化,提高铁水的流动性,具有抗收缩性能,减小磷生铁的收缩,其含量偏高,会造成铁水熔炼困难,使磷生铁机械性能及浇铸性能变差,增加磷生铁电阻。当Si含量偏低,浇铸后的磷生铁环韧性衰减,使磷生铁环抗收缩性能低下,增加磷生铁电阻,且会造成磷生铁与炭碗之间存在间隙,引起炭块脱落;Mn元素可增加磷生铁收缩,具有脱硫作用,还具有石墨化作用,与硫结合形成硫化锰渣,并浮于铁水表面。Mn含量偏高时,铁水流动性变差,磷生铁环收缩量增大。含量偏低,脱硫效果不明显,石墨化过程也不彻底;P元素能增加磷生铁收缩,提高铁水流动性,使浇铸铁水饱满平整,提高铁水冷脆性,便于磷生铁环压脱。当P含量过低,铁水流动性变差,导致浇铸后的磷铁环导电性能变差。P含量过高,磷生铁环会出现脆裂,使磷铁环的压降增大,且不便于压脱后的磷铁回收;S在磷生铁中属有害元素,含量高时铁水流动性差,磷生铁环产生热裂,增大电阻,导致钢炭压降升高。二是铁水中的渣等杂质多。熔炼铁水中的渣去除不彻底,铁水中的渣会导致浇铸后的磷生铁环夹渣,电阻率升高,影响导电性。

2.2导杆钢爪清理、检测过程控制的影响

导杆组在循环使用过程中,钢爪的清理、检测控制不好,也会对钢炭压降造成影响:一是钢爪表面会附着有铁锈和氧化皮等,若清理不干净,导致钢爪和炭碗之间形成隔离层,影响导电性;二是钢爪横梁上方沾附的电解质、氧化铝粉等杂质在钢爪与炭块配位时会落入炭碗,造成浇铸后的铁环夹渣,使铁环的电阻增大,影响铁环的导电性能;三是在使用过程中收缩变形的钢爪如不级修复就进行浇铸,在与炭碗配位时会导致钢爪不能处于炭碗正中,其中部分过于靠近炭碗边缘,浇铸过程中会导致炭碗内的铁水不能流通,造成磷铁环与炭碗之间留有间隙,使磷铁环的导电性能降低;四是钢爪表面刷涂的石墨液未烘干就进行浇铸,在浇铸时中会导致铁水沸腾、飞溅,使磷铁环夹杂气泡,影响其导电性能。

一是浇铸温度的影响,铁水温度是浇铸作业的重点控制参数。浇铸时铁水温度过高,会使磷铁收缩比大,在凝固过程中产生炸裂,造成导杆容易脱落;温度过低,铁水黏度大,流动性差,导致浇铸困难,使磷铁环的导电性能下降。二是铁水中渣子的影响。在中频炉熔炼铁水的过程中,虽然进行了除渣,但仍会有部分渣未能除净,铁水中残留的渣会造成浇铸后的磷铁环夹渣,导致浇铸后的磷铁环电阻率升高,影响导电性能。

2.4阳极炭块的影响

一是炭块潮湿。由于在运输或储存过程由于中管理不到位,造成阳极炭块受潮,潮湿的炭块在浇铸过程铁水会出现沸腾,导致浇铸质量差,不能使铁环达到饱满,且经多次浇铸后,会夹杂气泡,磷生铁间会出现断层,增大磷铁环的电阻,严重影响导电性。二是炭块在运输、储存及生产过程中,会有粉尘和杂质进入炭碗内,如果不进行清理或清理不干净就进行浇铸,浇铸时杂质会混入铁水中,造成磷铁环夹渣,导致磷铁环的导电性下降。再就是炭碗内的杂质不清理干净,会使阳极钢爪伸入炭碗的深度不够,导致阳极在电解槽出现掉块。三是炭碗存在破损。为增加接触面积及牢固性,阳极炭块的炭碗在生产时会留有螺旋状的小槽,如果炭碗出现破损,就会减少磷铁环与炭碗的接触面积,导致磷铁环与炭块的连接强度不够,铁环和炭碗之间出现松动,增大钢炭间的电阻,甚至导致阳极炭块在生产过程出现脱落。

3.1控制好磷铁水的生产工艺

一是在生产中,磷生铁既要保证流动性、导电性和强度,还要便于压脱,故要求磷生铁中的几种元素配比要得当,才能发挥出其综合性能。当铁水中C含量在2.5~3.5%之间时,磷生铁的抗拉强度最高;Si是强烈促进石墨化的元素,当硅小于2.0%,浇铸后的磷生铁环韧性衰减,使磷生铁环抗收缩能力低下;当硅含量大于4.0%时,生铁易出现白口导致熔炼困难,机械性能及浇铸性能差。根据生产情况,铁水含硅量一般选择在2.5~3.0%之间较好;P元素能提高铁水的流动性,使浇铸的铁水平整饱满,提高使磷生铁冷脆,便于磷生铁环压脱。为保证磷生铁的机械性能及压脱性能,磷铁中的P含量一般控制在0.5~1.2%之间;Mn是阻碍石墨化的元素,可增加磷生铁收缩,但其具有脱硫作用,还具有石墨化作用,与硫结合形成硫化锰渣,以除去S的危害,一般磷生铁中含锰量是含硫量的3倍,综合考虑,Mn的含量范围控制在0.6~0.9%为佳;S是强烈阻碍石墨化的元素,在生产中应尽量把S从铁水中除去,在实际生产中,铁水中S含量一般控制在0.2%以下。除此外,还要考虑碳当量(CE),CE在4.26%时,铁水熔化温度最低,能提高铁水流动性,减少元素的烧损,C、Si、P对电压降的影响为C>P>Si,所以保证CE值在4.26%左右的前提下,增大C含量可降低磷生铁的电压降。二是合理添加原辅材料,稳定控制铁水中五大元素的含量。磷生铁在循环使用过程中,其中的各个元素会不断烧损减少。在生产过程中通过添加生铁、硅铁、锰铁、增碳剂、稳固剂及回收的废铁等,补充烧损的各个元素,调整磷生铁的成分和性能,将磷生铁的理化指标保持在合理的范围内,使之达到使用要求。三是中频炉出铁水前要先将炉内浮在表面的渣打捞干净,杜绝炉渣进入浇铸,以免影响磷铁环导电性能。四是对回收使用的磷生铁进行筛选及清灰,避免电解质、灰尘等进行铁水中。

3.2抓好导杆钢爪的清理、检查工作

在导杆清理及检查过程中,要加强钢爪表面、横梁的清理工作,保证钢爪表面及横梁干净,钢爪变形的先进行矫正再进入浇铸工序,确保钢爪与炭碗对位居中。控制好钢爪的烘干作业,确保钢爪表面干燥,减少磷铁环的收缩。

3.3控制好浇铸的温度及浇铸作业

在生产过程中,磷生铁水出炉温度保持在1400~1450℃,浇铸温度控制在1350±50℃之间,如果浇铸包内的铁水温度过低,必须及时回包,再重新接入合格的铁水进行浇铸。浇铸过程要平稳缓慢,才能有效提高浇铸质量,有利于浇铸时产生的气体排出。

3.4把好阳极炭块的质量关

阳极炭块进入浇铸前必须进行检查,发现有潮湿的、炭碗损坏的炭块严禁进行浇铸。对炭碗进行清理,保持炭碗内清洁无杂物和灰尘。

4 结束语

在电解铝生产中,阳极质量与电解生产指标的好坏有着重要的关系。通过生产实践,严格控制好组装各工序的生产质量,阳极的钢炭压降得到了明显降低,由之前的120mv降到了68mv,为降低生产成本做出了贡献。

[参考文献]

[1] 李林. 阳极组装过程中降低铁炭压降的讨论[J].科技创新导报,2012,(22):66-66.

[2] 梁学民.张松江.现代铝电解生产技术与管理[M].长沙:中南工业大学出版社,2011.

[3] 王平甫.宫振.等.铝电解炭阳极生产与应用[M].北京:冶金工业出版社,2005.

[4] 张建华. 降低阳极组装过程中铁炭压降实践[J]. 冶金与材料,2019,39(6):44 - 46.

[5] 冯建国.铝用阳极组装磷生铁配方探讨[J].四川有色金属,2010,(3):27-29.

[6] 梁波.阳建辉.阳极组装生产线浇铸站性能优化实践探讨[J].冶金与材料,2018,(5):164-164.