上海建科工程咨询有限公司,上海 200032

摘要:钢柱筒架交替支撑式整体液压爬升钢平台模架装备是为解决超高层建造中的关键性技术难题而研发的新型模架装备,由筒架交替支撑与附着式升降脚手架系统组成,分别在正常工作和爬升状态中使用。本文结合上海黄浦区淮海中路街道建设项目T1塔楼核心筒工程案例,详细的介绍了工程概况,对钢柱筒架交替支撑式整体液压爬升钢平台模架装备的使用情况、组装、设计、安装及验收等进行了具体的的分析,为高层、超高层建筑结构中的混凝土建造提供一种实用、安全、经济、可靠的方法。

关键词:钢柱筒架;交替支撑式;整体液压爬升;钢平台模架;核心筒

0引言

近年来,我国经济迅速腾飞,城市化进程自上个世纪90年代起迅猛发展,以此同时超高层建筑在我国各大城市雨后春笋的崛起,这就要求更高更便捷的对超高层结构的施工要求。在超高层建筑中,最关键的就是混凝土核心筒的施工,这也决定超高层建筑安全的关键技术难题。在高层混凝土结构中的混凝土核心筒施工过程中,性价优良的模板技术不仅可以保障结构工程质量、降低建造安全风险,而且可以加快施工进度、节约成本。滑模与爬模作为超高层建筑中应用最广泛的模架装备,其自身的缺陷在高度日益增加的建筑中逐渐显现出来,已成为制约超高层建筑发展的关键因素。

为解决以上关键性难题,上海建工集团研发出新型模架系统,并率先在国内的超高层建筑中应用,取得了非常大的成就。为了应对更多日益变化的、复杂多样化体型的超高层混凝土结构,提高新型模架的应用效率,以及更大限度的扩展新型模架装备的使用范围,经过上海建工集团团队的精益求精、创新实践,研发出了一种新型的钢柱筒架交替支撑式整体液压爬升钢平台模架装备,并在实际工程中得到应用[1]。

1 工程概况

1.1 地理位置

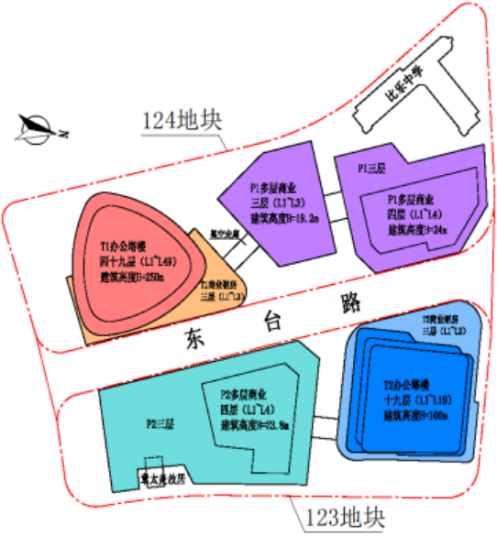

本工程位于上海市黄浦区淮海中路街道,分为123、124两个地块,彼此相隔一条东台路。地块北至太仓路,西至吉安路,东至西藏南路,南至自忠路。本工程中的钢柱筒架交替支撑式整体液压爬升钢平台模架体系结构(简称“钢平台”)及附着式升降脚手架(简称“爬架”)使用的区域为124 地块T1塔楼,见图1。

图1 基地地理位置图 图2 建筑平面布置图

1.2 建筑及结构概况

1.2.1 建筑概况

项目总占地面积36377.6m2,总建筑面积349545.6m2,其中地上建筑面积228890.79m2,地下建筑面积120654.8m2。本项目设置四层整体地下室(深度21m),局部两层(深度12.5m~14m)。123地块范围地上单体包括1栋高层办公楼(T2塔楼,19层,钢框架--核心筒,建筑高度100m)、T2商业裙房(钢框架,3层)以及一栋多层商业(P2商业,装配式,4层,建筑高度23.8m)。124地块范围地上单体包括1栋超高层办公楼(T1塔楼,49层,钢框架--核心筒,建筑高度约250m)、T1商业裙房(钢框架,3层)以及一栋多层商业(P1,装配式,4层,建筑高度24m),见图2。

1.2.2 结构概况

T1塔楼为钢框架--核心筒混合结构,T2塔楼为钢筋砼-框架核心筒结构,P1、P2商业楼为装配式结构。本工程T1塔楼地上49层,结构高度249.5米,标准层高为4.5米,非标层高有6.35米、6米、4.65米、4.8米等。其中,钢平台、爬架使用范围基本无非标层。T1 塔楼核心筒剪力墙收缩情况见图1.3,其中,整个核心筒共发生两次较大的变形。初始状态塔楼核心筒平面整体呈六边形,剪力墙体中设置有多道混凝土内隔墙,前十层设有劲性钢柱,劲性柱的规格、数量、位置等在不同楼层存在一定变化。

(a) (b)

(c)

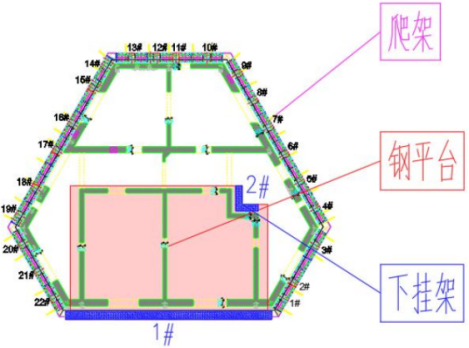

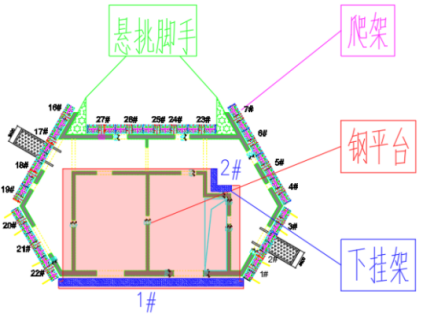

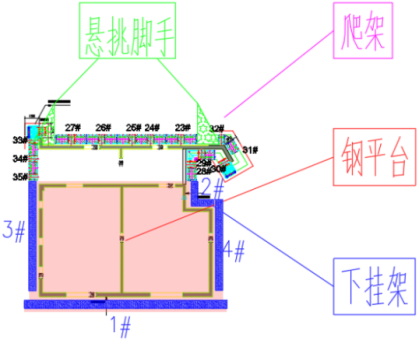

图3 核心筒施工设备平面布置图:(a)6-22F; (b)22-37F; (c) 37-RF1

2 液压爬升钢平台模架体系综述

2.1 钢平台工作阶段的划分和使用情况概述

2.1.1. 钢平台使用情况概述

+26.000m标高上方约1.430m开始安装钢平台,钢平台安装完成后用钢平台模架体系完成6F(+26.000m)~RF1(+225.650m)楼层的施工。钢平台停留在+225.650m标高完成最后一次核心筒混凝土浇捣工作。

2.1.2. 钢平台工作阶段划分

钢平台在核心筒剪力墙结构施工至六层(标高为26.000m)混凝土浇筑完成后进行安装,同时安装南侧1#外挂脚手架和东北侧2#外挂脚手架;钢平台首次安装、调试、完成后进入正常施工阶段,由于6F核心筒局部墙体已经开始收缩,待钢平台提升至9F,为满足施工需要,1#外挂脚手架北移150mm;钢平台提升至15F,核心筒局部墙体再次收缩,待钢平台提升至18F,1#外挂脚手架北移100mm;钢平台提升至25F,核心筒局部墙体继续收缩,待钢平台提升至28F,1#外挂脚手架北移100mm;钢平台提升至40F时,钢平台东西两侧安装外挂架以满足变形后的剪力墙施工;钢平台提升至RF1并完成49F剪力墙浇筑后,随后按照要求进行高空拆除。

3 液压爬升钢平台模架体系的组装

结构施工完0.00m~+26.000m标高核心筒墙体后,操作平台选用常规脚手已经已修建好的楼板结构,开始安装整体爬升钢平台。钢平台正式安装前,必须提前二周在施工现场指定的位置进行钢平台的材料进场、构件预拼装等系列准备工作。初始安装时,钢平台梁底距离6F(+26.000m)标高上约1.43m位置。钢平台的组装利用M440D型塔吊完成作业。组装完成拆除脚手架,开始循环施工爬升平台。

4 液压爬升钢平台模架体系的设计

4.1 液压爬升钢平台模架体系的构成

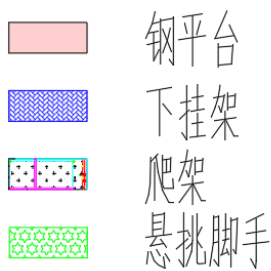

4.1.1 钢平台系统

位于模架体系的顶部,钢平台可为施工人员提供操作平台,而且可以作为部分材料的堆放场所。钢平台的主、次梁、底梁均采用热轧H型钢HN400×200×8×13。钢梁的布置应综合考虑钢构件的吊装、桁架层施工、模板施工、施工电梯、塔吊和钢平台导轨立柱、内外脚手架承受力等因素。用6mm花纹钢板及40× 60方管焊接成的平台钢板,为施工人员提供操作平台,由实际情况覆盖钢盖板而成,特殊部位设置翻起式钢板,以备不时之需。为保证施工周围环境的安全性,在其外围设置1.8m高的挡板网。

4.1.2 内、外脚手系统

内、外挂脚手系统底部安装支撑牛腿,上部由安装在筒内独立的方管柱构架部分和钢平台外侧下挂架组成。初始安装阶段仅南侧面和东北面存在1#和2#外挂架,钢平台提升至37层东西两侧搭设落地脚手进行施工,待结构施工至40F时拆除落地脚手,并且安装下挂架。钢平台主要覆盖两个大的筒体,左侧内筒塔吊位置空出足够空间,并在顶部设置1.8m围网,内筒设置封闭侧网。右侧筒体带板施工,同时板边安装直上钢平台的电梯,电梯周边同样采用上部围网和内筒封闭侧网[2]。

4.1.3 钢柱爬升系统

钢柱爬升系统为整体钢平台的重要部位,是上下爬升的导轨通道,由立柱底座、爬升导轨立柱、上下爬升器、液压动力及电气控制等。作为整体钢平台体系的承重构件,支撑系统的设计尤为重要、严谨,保证有足够的承载力。支撑系统用内筒架底部的牛腿支撑在核心筒墙体上,而内筒架系统与钢平台相连,使其成为整体来承重。

4.1.4 筒架支撑系统

筒架支撑系统包括筒架立柱框、搁置钢牛腿、吊架、踏板与底板闸板、侧网、顶墙轮、防倾滚轮等组成。钢平台筒架立柱框由150mm×150mm×6mm、高度为12m的方管(部分采用150×150×10mm方管)焊接组成。筒架支撑系统是连接钢平台和底部搁置牛腿钢梁的主要受力构件。液压油缸最为动力系统,控制着搁置牛腿的伸、缩,而通常会把搁置钢牛腿安装在底部钢梁上。一般情况下,一个小泵站可以控制4~6个钢牛腿,用操作按钮来完成控制。严格按照设计要求来设计牛腿液压缸,保证具有良好的使用性能。

4.1.5 钢大模系统

本工程核心筒施工钢大模板从6F层以上起用。整体液压爬升钢平台模架体系采用钢大模。大模板的配置由层高决定,标准层设置4500mm配置,其它层与接高模板相连。为方便钢大模的升降,设置模板吊梁于墙体上方的钢平台上,在吊梁与模板吊耳板之间设置3吨重的手拉葫芦,可实现人工手动升降模板。

5液压爬升钢平台模架体系的安装及验收

钢平台安装流程按照“先下后上、先内后外”的原则。安装顺序:核心筒墙体两侧搭设支撑排架→架设安装支架→现场预拼装→筒架底部大梁→钢模板→筒架支撑系统(包括吊架、踏板、侧网、楼梯等)→钢平台梁→操作室、泵站→外挂脚手架→上部围网、盖板、走道板、格栅板、模板吊梁→钢柱爬升系统。

5.1 钢大模的安装

钢大模根据相应加工图进行加工,验收合格后,到现场后,根据模板平面标号图进行对号安装每块模板。在钢平台安装时,钢大模应在钢平台内筒架安装到位后、平台梁安装前进行就位、安装,因为钢平台系统安装后,钢大模将无法安装。钢大模由钢结构安装单位提供的塔吊进行初次安装,安装应编制专项施工方案。通过控制模板边线坐标点,模板坐标点与核心筒内坐标点进行有效转换。通过坐标点控制钢模板边线位置准确性。

5.2 钢平台的安装

钢平台在核心筒施工至6F(+26.000m)标高时进行安装。核心筒墙体在+26.000m 施工时的外侧传统施工脚手,外立杆必须距墙面1.5m,高出+26.000m 标高 2.0m 安全防护栏杆并设绿网,形成一个周边安全围护。

在+26.000m面开出轴线,主、次梁均按轴线准确就位,次梁与主梁就位、安装时它是以对号入座,并对上梁面钎口刻度。根据实际施工现场情况安装钢平台铺设,对于暂不安装的钢平台应设置保护装置,并在脚手安装完成后尽快安装完工。钢平台铺板安装完成后,进行模板吊点板及走道板的施工,并用电焊进行固定。保障钢平台上施工人员的安全,设置1.8m的安全围网,并在施工电梯及塔吊周围设置安全网,且有专人把守。

5.3 内、外挂脚手的安装

内脚手架为拆装脚手架。在工厂制作完毕,钢平台安装前将脚手架进行预拼装,组成一个单元放置在筒体内,待钢平台安装完毕后再将该脚手架吊至钢梁下端,使其与钢梁成为整体。安装外脚手前先拆除落地脚手,并将悬挂外脚手架按照单元在地面拼装成为整体,利用现场的吊装设备分块、分面进行吊装到位。相邻单元之间的脚手架侧网和底部网板网板利用人工进行安装。内脚手设4个楼梯,外脚手初始设1个楼梯,左右两侧脚手安装完成各设1个楼梯。注意操作踏脚板开洞位置。

5.4 钢柱爬升系统的安装

钢柱爬升系统应当在地面预拼装。钢平台安装时,将16根导轨柱(包括油缸、爬升靴)逐根吊装到位,并且将吊梁与钢平台梁用高强螺栓连接成整体;将泵站、操作室、钢柱爬升系统之间的油管、电源线、信号线、数据线等各自连接到位;泵站区域底板为满铺的 4mm 花纹钢板,防止漏油。对于裸露在外面或者与其他运动部件有摩擦的油缸、油管、电源线、信号线、数据线等必须做好包扎防磨损、碰撞措施。

5.5 筒架支撑系统的安装

核心筒内四个落地脚手架拆除到内筒架大梁底部下。将筒架支撑大梁(包括搁置牛腿)吊入核心筒相应内筒位置,并且使其平稳的搁置在预留孔上;内吊架、踏板、侧网、楼梯等分部、分块组装到位;操作室、泵站、备件材料等吊装到位;初始安装时,由于部分内筒架的单侧底梁设置有搁置牛腿,需要设置专用预埋件或搁置钢牛腿保证内筒架的平稳就位。钢柱筒架交替支撑式整体液压爬升钢平台模架体系安全技术措施。

6 钢平台模架体系安全技术措施

6.1钢平台安装中安全技术措施

在安装钢平台时,悬挑脚手的外立柱至少高出钢平台梁1.5m,周边全部用绿网封闭;在钢平台支架周围的脚手外侧立网最上部特殊处理,安装时暂不考虑安装,并且临时封闭处理,常用脚手钢管和绿网。待拆除搁置在墙体的预留孔洞之后,再拆除立网以及设置的临时封闭设施。

6.2 钢平台使用中安全技术措施

在钢平台上内外周边均有 1.8m 高的围网,由角钢框加氟碳喷涂冲孔钢板组成围网,围网之间有8#槽钢作为立柱与其和钢平台梁联接,可以防止人、物等坠落;所有外挂脚手外侧均有侧网封闭,由角钢框加氟碳喷涂冲孔钢板组成,防止人、物等坠落;脚手底部有闸板,在钢平台使用时闸板闸至墙体,以防物件坠落;在钢平台上严禁堆载。使用过程中,对于钢平台上的安全维护设施(防护链条或钢丝绳、格栅板、底部闸板、门洞盖板、测量孔盖板等)必须遵循“谁拆除、谁恢复,随拆随装”原则,以免发生安全事故。F钢平台使用时,如遇8级以上大风,需要按照以下原则要求执行加固措施[3]。

6.3 钢平台爬升中安全技术措施

如遇6级以上大风或大雨、大雪、大雾等恶劣天气情况,不得顶升钢平台;现场施工人员必须每天收听天气预报,并做好记录,现场风速以项目部最高塔吊上的风速仪实测为准;钢平台顶升前,所有与钢平台顶升无关的人员必须离开钢平台;所有顶升钢平台的操作人员必须经过专业培训;钢平台顶升前应将所有闸板松开,并有专人检查,保证钢平台与核心筒结构不得有钩、拉、碰等情况下才能顶升钢平台;除电气控制操作人员外,其他人不得进入电气控制室、严禁操作电气控制室中的设备;

7 结语

本文结合上海黄浦区淮海中路街道建设项目T1塔楼核心筒工程施工,对钢柱筒架交替支撑式整体液压爬升钢平台模架装备进行详细介绍。该装备为高层、超高层建筑结构中的混凝土建造提供一种实用、安全、经济、可靠的方法,具有重要的使用及推广价值。

参考文献:

[1]张秀凤.钢柱支撑式整体钢平台模架装备在上海国际航空服务中心塔楼施工中的应用[J]. 建筑施工, 2015, 37(11):3.

[2]陶云海,汤步展,黄涛等. 一种门式整体提升钢平台: CN211257773U[P]. 2020.

[3]龚寅.超高层建筑爬升设备辅助支撑系统研究[J].建筑施工, 2018, 040(011):1947-1949.

作者简介:吴弢,男,(1987. 8),本科,工程师,专业方向:土木工程管理