(中车株洲电力机车有限公司 湖南 株洲 412001)

摘要:本文主要分析了某和谐型机车运用过程中制动盘螺栓断裂的原因,为后续产品质量改进提供了依据。

关键字:制动盘;螺栓;扭矩;涂层;工艺

0 引言

2020年10月18日,某和谐型机车机车在整备过程中,检查发现机车制动盘安装螺栓存在断裂现象。断裂位置在螺栓螺纹根部或紧固后与螺母接触的螺栓螺纹部位。从调查情况来看,制动盘螺栓断裂发生在某公司生产的螺栓。

图1 螺栓断裂图

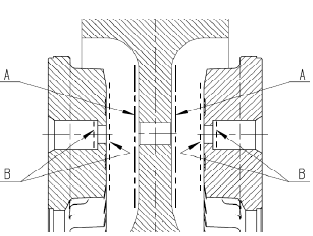

1 制动盘安装结构

某和谐系列机车制动盘安装由制动盘、定位销、弹性套、螺栓、防松螺母、O型圈等主要零件组成,制动盘为整体盘,在摩擦面的反面铸有散热筋。螺栓主要起到制动盘的连接紧固作用,将制动盘轴向固定,传递轴向力,但不会传递制动力。制动盘螺栓安装时以交叉方式,按规定顺序用规定力矩的一半(40N.m)紧固制动盘螺栓,然后再用规定力矩80N.m依次紧固螺栓。

2 断裂原因分析

2.1 螺栓受力分析

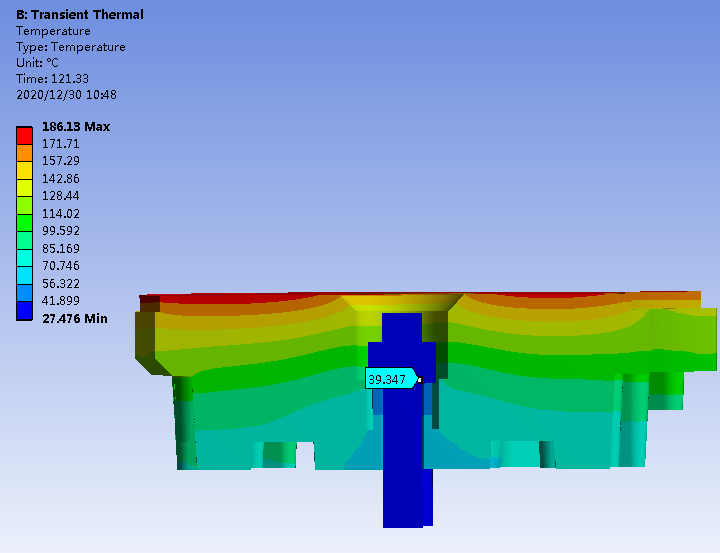

采用某和谐型制动盘,按照最苛刻的制动工况进行仿真,室温,在120km/h初速度下进行连续两次紧急制动。仿真分析如下。连续2次紧急盘体的最高温度为186.3℃,此时螺栓的温度为39.3℃。因制动盘的温度通过热传导的方式依次传递至弹性套、螺母、螺栓部分,螺栓的温度明显滞后于制动盘盘体的温度。最终螺栓温度最高达到71.4℃。

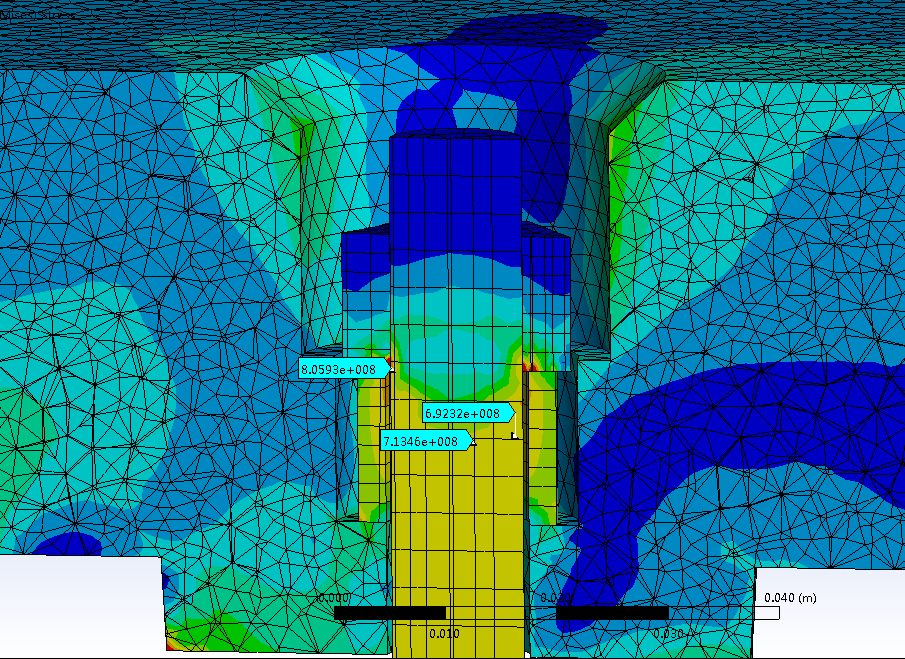

将螺栓的最高温度71.4°C时的制动盘体、螺栓、弹性、螺母的温度作为温度载荷导入应力场,以及叠加螺栓的轴向预紧力66.6kN,计算得出在螺栓和螺母连接处的应力最大,为805.9MPa,螺杆的其余部分约700MPa,均小于10.9级螺栓的屈服强度940 MPa。

图2 制动盘温度分布图 图3 高温螺栓温度分布 图4 最高温螺杆应力分布

2.2 断裂螺栓理化分析

检验结果表明,螺栓断裂合疲劳断裂的特征。根据《机械设计》,就螺栓的破坏机制而言,90%以上的螺栓连接结构属于疲劳破坏。疲劳断裂常发生在螺纹根部(约占85%),偶尔会发生在螺栓头部与螺杆的过渡区域(约占15%),某和谐型机车制动盘螺栓断裂的情况也是与之相符合的。另外检验结果表明螺栓的化学成分、机械性能和硬度符合ISO 898.1-2013标准中对10.9级螺栓的技术要求。因此螺栓材质本身存在缺陷的可能性较小。

2.3 预紧力不足分析

螺栓的安装前需要对制动盘安装面、车轮制动盘安装面进行清洁,安装孔内平面要求平整、清洁,如有凹痕或磨损需进行必要的修整。如制动盘安装面、安装孔内平面有杂物或不平整,则螺栓在安装时势必造成轴向预紧力与安装孔中心线偏离,造成预紧力不够。

图5 制动盘安装面

制动盘安装工艺明确要求了车轮和制动盘安装前的准备要求要求清洁、平整。经调查制动盘安装严格按照工艺要求执行,因此因螺栓安装不满足工艺要求造成预紧力不够的可能性比较小。

2.4 摩擦系数分析

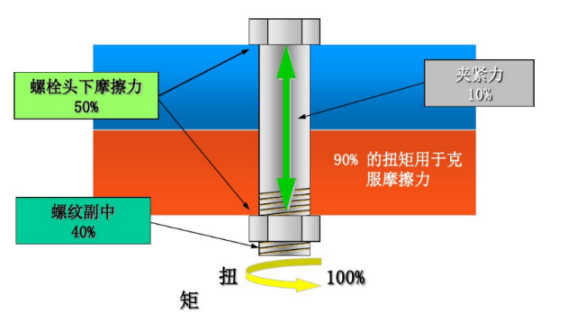

螺栓紧固时扭矩大部分被螺纹表面摩擦力及螺栓头支撑面的摩擦力所消耗,只有少部分会转化为夹紧力。摩擦系数增大时,会导致夹紧力变小。当在承受机车运用时制动缓解时的交变载荷时,进一步造成夹紧力下降,最终造成螺栓松动。当螺栓松动后,继续受到交变工作载荷时,就会可能在螺纹尾部某处应力集中而萌生裂纹,进而断裂。

图6 螺栓紧固扭矩分布图

该供应商制造的螺栓表面采用非电解锌片涂层,锌片涂层原理类似于上漆,需要将工件浸入高温液态镀层原液一定时间后放入一个布满小孔的滚筒内,并经过离心机甩干,将多余原液甩干后彻底烘烤干。物料有可能在桶的中心位置,所以单轴垂直方向的离心机并没有甩干,造成部分批次螺栓存在螺纹涂层不均匀的现象,螺栓按正常扭矩安装时夹紧力偏低,没有达到规定预紧力。根据测试,在80N·m紧固力矩下,其预紧力只有正常螺栓的85%,因而有可能造成松动、断裂故障。

图7 螺栓涂层

3 结语

经与螺栓供应商确认,存在有极少部分螺栓螺纹涂层不均匀现象(抽检8000颗其中有3颗存在此现象,比例为万分之3.75),因而可能导致装车后螺栓预紧力不够造成松动、断裂故障。

参考文献:

[1] TB-T3246.1-2010《机车车辆及其零部件设计准则螺栓连接》2011.07

[2] 化学工业出版社 成大先著《机械设计手册》第6版 2003 .01