中国建筑第二工程局有限公司核电建设分公司 广东省深圳市 518000

摘要:本工程为广东某LNG储罐扩建工程,储罐基础为高架空桩基础结构,外墙内径为94.2m,外墙厚度900mm~1200mm。承台直径100.6m,环形区域承台厚度1.6m,中心区域承台厚度1.4m,本工程超厚承台模板支撑体系采用承插型盘扣式钢管脚手架,为今后类似工程施工提供了参考及借鉴经验,具有良好的推广应有情景。

关键词:LNG储罐、盘扣架、超厚承台、施工技术

1.工程概况

本工程为广东某LNG储罐扩建工程,储罐基础为高架空桩基础结构,外墙内径为94.2m,外墙厚度900mm~1200mm。承台直径100.6m,环形区域厚度1.6m,中心区域厚度1.4m。承台混凝土强度为C50P8F200,采用现场搅拌站生产混凝土。储罐下桩间地坪由桩基单位完成,并移交我方,地坪的做法为回填土分层碾压,采用C30素混凝土,厚度为200mm,并达到设计标高7.5m。

2. 模板支撑体系安全风险分级

根据《危险性较大的分部分项工程安全管理规定》(建办质(2018)31号)要求:模板搭设施工总荷载(设计值)15kN/m2及以上属于超过一定规模的危险性较大的分部分项工程。本工程环形区域模板搭设施工总荷载设计值为56.4kN/m2,中心区域模板搭设施工总荷载设计值为49.8kN/m2,属于超过一定规模的危险性较大的分部分项工程。

3.模板支撑体系设计

承台底模的支撑体系采用承插型盘扣式钢管支架B型(φ48系列)搭设,主要分为中心区和外环区两个布置类型。

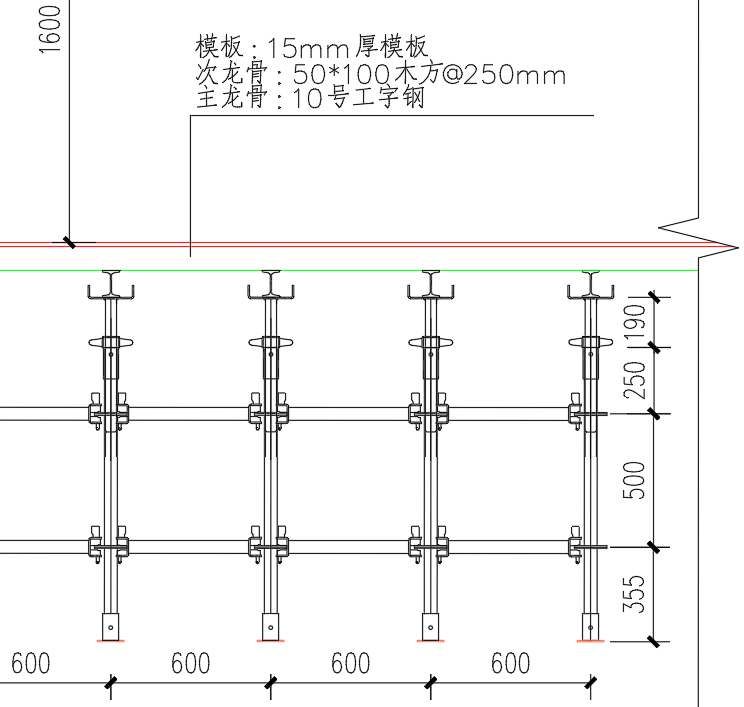

环形区域承台模板支撑体系采用盘扣式钢管架,立杆间距为600*900mm,步距为500mm。板底模为15mm厚模板,主龙骨为10#工字钢,次龙骨采用50×100mm方木@250。立杆上部采用可调托座调节高度,螺杆伸出长度不超过400mm,插入立杆内的长度不得小于150mm,立杆上端包括可调螺杆伸出顶层水平杆的长度≤650mm。底层纵、横向水平杆作为扫地杆,距地面高度≤550mm,立杆底部设置100*100*5mm钢垫片。

环形区域承台模板支设如下图:

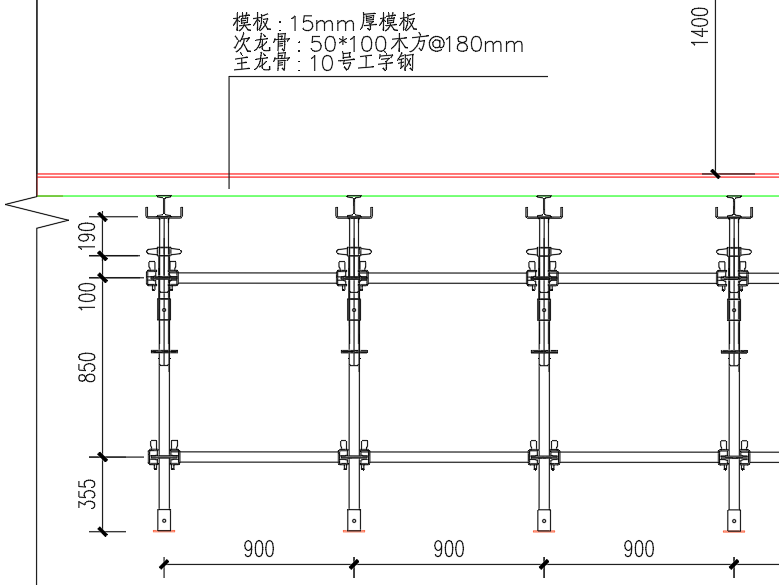

中心区域承台模板支撑体系采用盘扣式钢管架,立杆间距为900*900mm,步距为850mm。板底模为15mm厚模板,主龙骨为10#工字钢,次龙骨采用50×100mm方木@180。立杆上部采用可调托座调节高度,螺杆伸出长度不超过400mm,插入立杆内的长度不得小于150mm,立杆上端包括可调螺杆伸出顶层水平杆的长度≤650mm。底层纵、横向水平杆作为扫地杆,距地面高度≤550mm。立杆底部设置100*100*5mm钢垫片。

中心区域承台模板支设如下图:

4.盘扣式支撑架搭设方法

1)罐下桩间地坪由桩基单位预处理、初步压实及混凝土垫层,采用C30素混凝土施工,厚度为200mm,垫层标高为+7.5m,并移交我方。

2)沿支撑架立杆下端铺设100mm*100mm*5mm厚钢垫板,作为支撑架搭设的基础。

3)按支撑架的柱距、排距要求进行放线、定位。

1)根据分块区域浇筑示意图,合理的安排开展承台模板支撑架搭设施工。

2)施工工艺流程:

材料准备→进场材料验收→弹排架线→(架子工)搭设排架→移交给木工。

3)根据模板支撑架设计图所规定的间距、扫地杆、斜撑、垫木、横杆等,施工前进行材料准备。

4)对进场的顶托(抗压60kN)、盘扣钢管、10#工字钢、扣件(包括直角扣件、旋转扣件和对接扣件)等数量统计及材料验收。

5)支撑架搭设之前由测量小组在桩间混凝土垫层上放承台中心十字轴线、承台边沿线、变截面边线。然后由架子工根据脚手架搭设顺序、方案要求、间距进行立杆的搭设。

6)底模支撑用盘扣架作排架,排架中心区域立杆间距为900mm*900mm,在距离地面上方355mm处设置一道水平扫地杆,在距离顶托下方约290mm处设置一根水平杆,步距850mm。排架外圈区域间距立杆为600m*900mm,在距离地面上方355mm处设置一道水平扫地杆,在距离顶托下方约440m处设置一根水平杆,步距500m。

7)排架中心区域采用900mm*900mm盘扣钢管,排架外环区域采用900mm*600mm盘扣钢管,立杆顶部设支托,支托上部放置10号工字钢作为主梁,施工时主梁方向平行于900mm横杆方向。主梁顶部铺设50mm*100mm木方,木方上部铺设拼装模板,插销外表面应与水平杆接头内表面吻合,插销连接应保证锤击自锁后不拔脱。

8)若桩偏差造成盘扣架边缘处无法按模数安装,对于这样的悬挑部分,按如下方式进行处理。

①对于桩周支撑及变截面处,根据现场实际情况使用钢管扣件连接。

②因桩位偏差,部分梁端悬挑出架体,且无法安装盘扣架,对于主梁及次梁,采用顶托、钢管及扣件的连接方式。

9)为了增加支撑架体系的稳定性,承台排架搭设的同时必须对所有的可调顶托、立杆、水平杆、扫地杆进行检查,具体要求可参照规范《建筑施工承插型盘扣式钢管支架安全技术规程》附录E,对不满足要求的应做上记号并及时整改到位。

对于排架与桩柱靠近部位,采用扣件将φ48×3.0钢管与盘扣架相连并与桩柱顶紧,个别接触面较小部位增加使用顶撑和木方。主梁伸入桩顶范围后,在桩上搁置木方支柱作为支撑。

因盘扣架为固定模数架体,遇桩基础时难免会出现主龙骨悬挑长度过长的情况,为保证主龙骨悬挑长度≤300mm,次龙骨悬挑长度≤300mm,则在桩基周边增加钢管立柱及纵横水平杆。

5.模板支撑架使用要求

1)模板支撑体系使用前,由项目相关负责人组织验收,验收人员应包括技术、安全、质量、施工人员,业主以及监理单位的专业工程师。验收合格,经总包和监理工程师签字后,方可开展后序工作施工。

2)确保模板支架施工过程中均衡受载,承台混凝土浇筑时应从板中间开始向四周浇筑,同时注意不得下料过多。承台混凝土浇筑采用推移式连续浇筑,不得集中堆料。为防止集中堆料,先振捣出料点的砼,使之形成自然坡度,然后成行列式由下而上再全面振捣,混凝土振捣应快插慢拔,插点要均匀排列,每点间距30~40cm为宜,每一插点振捣时间以20~30秒为宜,以混凝土表面呈水平并出现均匀的水泥浆和不再冒气泡时,不显著下沉,表示已振实,即可停止振捣。混凝土应随浇随捣,上下层铺设时间不得超过初凝时间,应保证不产生冷缝;上层振捣作业时,振动棒伸入下层不得超过10cm。同时,应尽量避免振动棒与钢筋及预埋件接触,以免其发生移位。上层混凝土浇筑完成后,在混凝土终凝前,对其表面进行整平。

3)在支撑架使用期间,严禁拆除或松动下列杆件:主节点处的纵、横向水平杆,纵、横向扫地杆;

4)不得在支撑架基础及其临近处进行开挖类作业;

5)支撑架的搭设、维护、拆除等工作,应尽量避免在夜间进行,如确实需夜间作业,现场应有足够的照明;

6)禁止在支撑架内或附近存放可燃、易爆的化工材料和建筑材料;

7)支撑架施工用期间,不得在其上集中堆载过多模板、木方、钢筋等材料;

8)为保障架体稳定性,防止基层水浸泡沉降,在承台周边设置明排水沟。